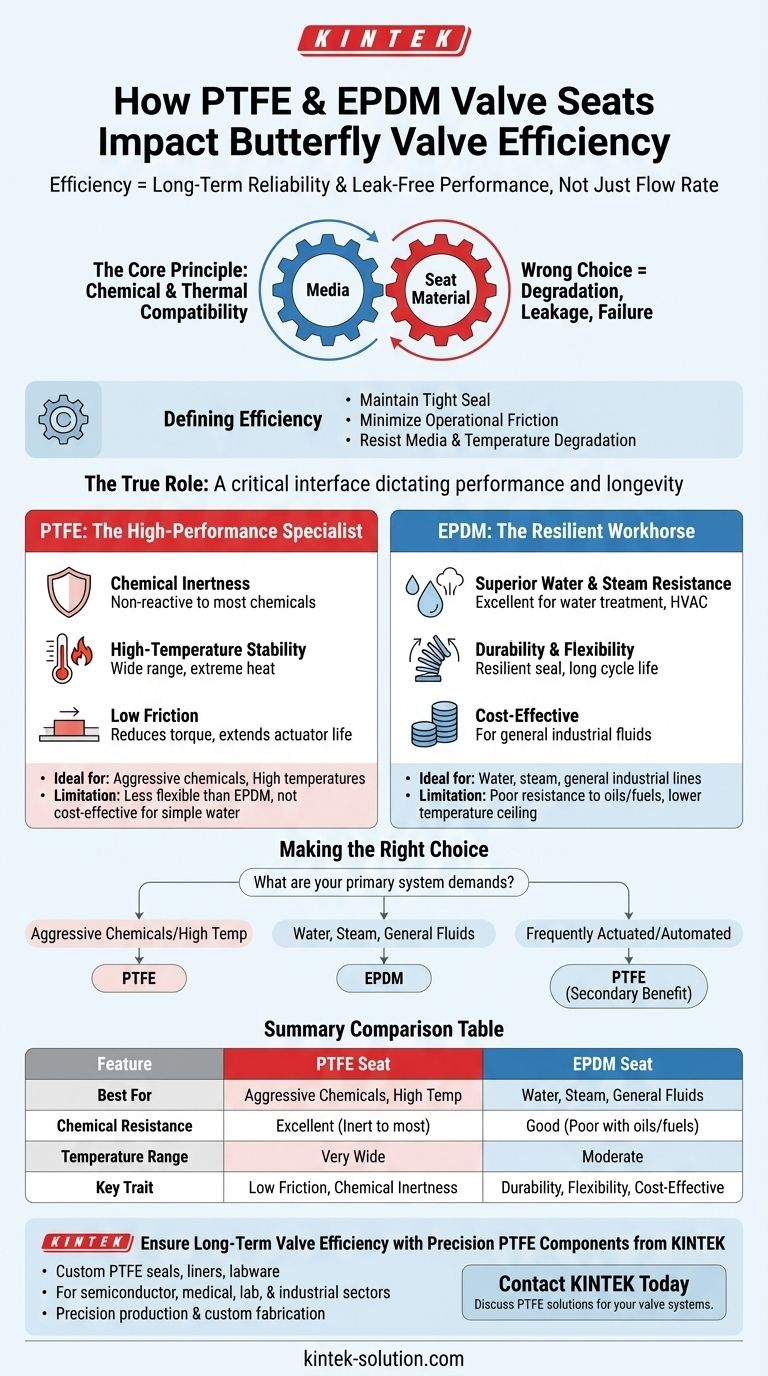

Kurz gesagt, PTFE- und EPDM-Ventilsitze beeinflussen die Effizienz einer Absperrklappe, indem sie deren Eignung für eine bestimmte Betriebsumgebung bestimmen. Die „Effizienz“ bezieht sich hierbei nicht auf die Durchflussrate, sondern auf die langfristige Zuverlässigkeit und die leckagefreie Leistung. PTFE eignet sich aufgrund seiner Inertheit hervorragend für Hochtemperatur- und chemisch aggressive Anwendungen, während EPDM eine dauerhafte, widerstandsfähige Abdichtung für Wasser- und Dampfsysteme bietet.

Das Grundprinzip ist die chemische und thermische Kompatibilität. Die Wahl des falschen Sitzmaterials führt zu Materialzersetzung, Leckagen und vorzeitigem Ausfall – der ultimativen Form der Ineffizienz. Das richtige Material gewährleistet, dass das Ventil während seiner gesamten Lebensdauer zuverlässig funktioniert.

Die wahre Rolle des Ventilsitzes

Ein Ventilsitz ist nicht nur eine passive Komponente; er ist die kritische Schnittstelle, die die Leistung und Lebensdauer des Ventils bestimmt. Das Verständnis seiner Funktion ist der Schlüssel zur Auswahl des richtigen Materials.

Definition von „Effizienz“ in einem Ventilsystem

In diesem Zusammenhang ist Effizienz ein Maß für die Fähigkeit eines Ventils, seine Funktion über einen langen Zeitraum zuverlässig zu erfüllen. Dies umfasst die Aufrechterhaltung einer dichten Abdichtung, die Minimierung der Betriebsfriktion und die Beständigkeit gegen Zersetzung durch das Prozessmedium und die Temperatur.

Ein undichtes oder ausfallendes Ventil verursacht Ausfallzeiten und Sicherheitsrisiken und ist somit zutiefst ineffizient, unabhängig von seinen anfänglichen Fließeigenschaften.

Der kritische Faktor: Medienkompatibilität

Der wichtigste Einzelfaktor ist die Wechselwirkung zwischen dem Sitzmaterial und der Flüssigkeit oder dem Gas, das durch das Ventil strömt. Ein Material, das chemisch beständig gegenüber dem Medium ist, quillt nicht auf, härtet nicht aus und zersetzt sich nicht, wodurch eine konsistente und zuverlässige Abdichtung gewährleistet wird.

Ein Profil von PTFE: Der Spezialist für Hochleistung

PTFE (Polytetrafluorethylen) ist ein Fluorpolymer, das für die anspruchsvollsten Bedingungen entwickelt wurde. Seine Eigenschaften machen es zur Standardwahl für raue Anwendungen.

Unübertroffene chemische Inertheit

PTFE ist gegenüber nahezu allen Industriechemikalien und korrosiven Substanzen nicht reaktiv. Diese Inertheit verhindert die Zersetzung des Materials und sichert die Integrität der Dichtung in aggressiven Prozessleitungen.

Temperaturbeständigkeit

Dieses Material behält seine strukturelle Integrität und Dichtungsfähigkeit über einen außergewöhnlich breiten Temperaturbereich bei. Dies macht es unverzichtbar für Anwendungen mit extremer Hitze, bei denen andere Elastomere versagen würden.

Der Vorteil der geringen Reibung

PTFE weist einen extrem niedrigen Reibungskoeffizienten auf. Dies reduziert das Drehmoment, das zum Öffnen und Schließen des Ventils erforderlich ist, was wiederum den Verschleiß an Ventilspindel und Aktuatorbauteilen minimiert und die Lebensdauer automatisierter Ventilsysteme verlängert.

Ein Profil von EPDM: Das widerstandsfähige Arbeitstier

EPDM (Ethylen-Propylen-Dien-Monomer) ist ein vielseitiger synthetischer Kautschuk, der für seine Haltbarkeit und Flexibilität in weniger chemisch aggressiven, aber dennoch anspruchsvollen Umgebungen bekannt ist.

Überlegene Wasser- und Dampfbeständigkeit

Die Hauptstärke von EPDM liegt in seiner ausgezeichneten Beständigkeit gegen Wasser, Dampf und polare Lösungsmittel. Dies macht es zur idealen und kostengünstigen Wahl für Wasseraufbereitung, HLK-Systeme und allgemeine industrielle Wasserleitungen.

Haltbarkeit und Flexibilität

EPDM ist sehr widerstandsfähig und flexibel, wodurch es auch nach Tausenden von Zyklen eine dichte Abdichtung aufrechterhalten kann. Diese physische Robustheit gewährleistet eine zuverlässige Leistung und eine lange Lebensdauer in seinen empfohlenen Anwendungen.

Die Kompromisse und Fallstricke verstehen

Kein einzelnes Material ist universell überlegen. Die häufigste Ursache für Ventilversagen ist eine Diskrepanz zwischen dem Sitzmaterial und den Betriebsbedingungen.

Die Grenzen von PTFE

Obwohl PTFE in Bezug auf chemische Beständigkeit und Hitzebeständigkeit überlegen ist, ist es möglicherweise weniger flexibel als EPDM. Es ist möglicherweise nicht die ideale Wahl für einfache Niederdruck-Wasseranwendungen, bei denen die Hochleistungseigenschaften unnötig und nicht kosteneffizient sind.

Die Grenzen von EPDM

Die Haupteinschränkung von EPDM ist seine schlechte Beständigkeit gegen kohlenwasserstoffbasierte Öle, Kraftstoffe und unpolare Lösungsmittel. Die Verwendung eines EPDM-Sitzes in diesen Umgebungen führt dazu, dass er schnell anschwillt und sich zersetzt, was zu einem garantierten Ventilversagen führt. Seine Temperaturgrenze liegt ebenfalls deutlich unter der von PTFE.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl sollte auf einer klaren Analyse des Mediums, der Temperatur und des Drucks Ihres Systems basieren.

- Wenn Ihr Hauptaugenmerk auf der Handhabung aggressiver Chemikalien oder hoher Temperaturen liegt: PTFE ist die richtige Wahl, da seine chemische Inertheit und thermische Stabilität für die Systemintegrität unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Steuerung von Wasser, Dampf oder allgemeinen Industrieflüssigkeiten liegt: EPDM bietet eine haltbare, zuverlässige und kostengünstige Abdichtung, die perfekt für diese gängigen Anwendungen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf häufig betätigten oder automatisierten Systemen liegt: Die geringe Reibung von PTFE kann die Belastung des Aktuators reduzieren, aber dieser Vorteil ist zweitrangig gegenüber der Sicherstellung der grundlegenden chemischen Kompatibilität.

Letztendlich ist die Auswahl des richtigen Ventilsitzmaterials die wichtigste Entscheidung, um die langfristige Effizienz und Zuverlässigkeit Ihrer Absperrklappe zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | PTFE-Sitz | EPDM-Sitz |

|---|---|---|

| Am besten geeignet für | Aggressive Chemikalien, hohe Temperaturen | Wasser, Dampf, allgemeine Industrieflüssigkeiten |

| Chemische Beständigkeit | Ausgezeichnet (Inert gegenüber den meisten Chemikalien) | Gut (Schlecht gegenüber Ölen/Kraftstoffen) |

| Temperaturbereich | Sehr breit | Mittel |

| Hauptmerkmal | Geringe Reibung, chemische Inertheit | Haltbarkeit, Flexibilität, Kosteneffizienz |

Langfristige Ventil-Effizienz mit präzisen PTFE-Komponenten sicherstellen

Die Auswahl des richtigen Ventilsitzmaterials ist entscheidend, um Ausfallzeiten zu verhindern und die Sicherheit zu gewährleisten. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten nach Maß – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir legen Wert auf Präzisionsfertigung und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um eine perfekte Passform für Ihre spezifischen Medien-, Temperatur- und Druckanforderungen zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen die Zuverlässigkeit und Effizienz Ihrer Ventilsysteme verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen