Bei der Auswahl eines Wellendichtrings sind die inhärenten Reibungs- und Verschleißeigenschaften des Materials von größter Bedeutung. Polytetrafluorethylen (PTFE)-Dichtungen weisen eine außergewöhnlich geringe Reibung auf und sind selbstschmierend, wodurch sie auch bei Trocken- oder Niedrigölbedingungen sehr verschleißfest sind. Im Gegensatz dazu weisen Nitril-Butadien-Kautschuk (NBR)-Dichtungen eine mäßige Reibung auf und sind vollständig von einem konsistenten Schmierfilm abhängig, um den Verschleiß zu minimieren und einen vorzeitigen Ausfall zu verhindern.

Die Wahl zwischen PTFE und NBR ist eine strategische Entscheidung, die über einfache Reibungswerte hinausgeht. Sie beinhaltet die Abwägung der überlegenen Verschleißfestigkeit und betrieblichen Flexibilität von PTFE gegenüber der kostengünstigen, bewährten Zuverlässigkeit von NBR in Standard-, gut geschmierten Umgebungen.

Der grundlegende Unterschied bei der Reibung

Die unterschiedlichen molekularen Strukturen von PTFE und NBR erzeugen fundamental unterschiedliche Verhaltensweisen an der Dichtfläche. Dieser Unterschied bestimmt ihre Eignung für verschiedene Anwendungen.

Die selbstschmierende Natur von PTFE

PTFE besitzt einen extrem niedrigen Reibungskoeffizienten, einen der niedrigsten aller festen Materialien. Diese Eigenschaft ist intrinsisch, was bedeutet, dass es für eine effektive Funktion nicht auf externe Schmierung angewiesen ist.

Dies macht PTFE-Dichtungen ideal für Anwendungen mit Ölfreiheit oder niedrigem Ölstand. Sie behalten ihre Eigenschaften mit geringer Reibung auch nach längerem Stillstand und sofortigem Neustart bei und verhindern so ein hohes anfängliches Anlaufdrehmoment.

Die Abhängigkeit von NBR von der Schmierung

NBR ist ein vielseitiges Elastomer, hat aber einen mäßigen Reibungskoeffizienten. Seine Leistung hängt vollständig von der Aufrechterhaltung eines hydrodynamischen Films – einer dünnen Schmiermittelschicht – zwischen der Dichtlippe und der Welle ab.

Wenn dieser Schmierfilm aufgrund von Hitze, Ölmangel oder Kontamination zusammenbricht, steigt die Reibung rapide an. Dieser Reibungsanstieg erzeugt übermäßige Hitze, die den Materialabbau beschleunigt und zum Dichtungsversagen führt.

Wie sich die Reibung auf Verschleiß und Lebensdauer der Dichtung auswirkt

Reibung ist der direkte Vorläufer von Hitze und Verschleiß. Die Art und Weise, wie jedes Material mit Reibung umgeht, ist der Schlüssel zu seiner Lebensdauer.

Geringe Reibung, geringer Verschleiß (PTFE)

Da PTFE sehr wenig Reibung erzeugt, entsteht auch nur minimale Hitze an der Kontaktstelle. Dies verhindert den thermischen Abbau des Dichtungsmaterials, selbst bei hohen Oberflächengeschwindigkeiten.

Das Ergebnis ist eine ausgezeichnete Verschleißfestigkeit und eine deutlich längere Lebensdauer, insbesondere bei Anwendungen, die die Grenzen von Temperatur, Geschwindigkeit oder Schmierung ausreizen.

Die Rolle des Schmierfilms (NBR)

Bei einer NBR-Dichtung ist das Schmiermittel der primäre Schutz gegen Verschleiß. Solange der Ölfilm stabil und sauber ist, kann die Dichtung unter moderaten Bedingungen eine lange und zuverlässige Lebensdauer bieten.

Die Verschleißeigenschaften von NBR sind jedoch nicht nur eine Eigenschaft des Materials selbst; sie sind eine Eigenschaft des gesamten Systems. Jede Unterbrechung der Ölversorgung führt zu beschleunigtem Verschleiß und einem schnellen Abfall der Dichtleistung.

Die Kompromisse verstehen

Die Auswahl eines Dichtungsmaterials ist nie nur eine Frage einer Leistungsmetrik. Die richtige Entscheidung erfordert die Bewertung des gesamten Betriebskontextes.

Kosten vs. Gesamtbetriebskosten (Total Cost of Ownership)

NBR ist ein weit verbreitetes und sehr erschwingliches Material und somit die Standardwahl für unzählige Standardanwendungen. Seine geringen Anschaffungskosten sind ein großer Vorteil.

PTFE-Dichtungen sind aufgrund der Kosten des Rohmaterials und der Herstellungsprozesse teurer. Ihre Langlebigkeit unter rauen Bedingungen kann jedoch zu niedrigeren Gesamtbetriebskosten führen, da Ausfallzeiten und Austauschhäufigkeit reduziert werden.

Betriebsumgebung und Medien

Ihre Wahl wird stark von Temperatur und chemischer Exposition beeinflusst. PTFE zeichnet sich bei extremen Temperaturen (sowohl hoch als auch niedrig) aus und ist beständig gegen eine Vielzahl aggressiver Chemikalien.

NBR arbeitet zuverlässig in einem moderaten Temperaturbereich (typischerweise -35°C bis 120°C) und eignet sich am besten für Standardmineralöle und Kraftstoffe. Es kann bei Kontakt mit aggressiven Lösungsmitteln oder synthetischen Schmierstoffen, für die es nicht formuliert ist, abgebaut werden.

Die richtige Wahl für Ihre Anwendung treffen

Eine effektive Entscheidung bringt die Stärken des Materials mit den spezifischen Anforderungen Ihrer Anwendung in Einklang.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und Langlebigkeit unter rauen Bedingungen liegt: Wählen Sie PTFE wegen seiner geringen Reibung, überlegenen Verschleißfestigkeit und Toleranz gegenüber extremen Temperaturen oder aggressiven Chemikalien.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in Standard-, gut geschmierten Systemen liegt: NBR bietet eine vorhersagbare und zuverlässige Leistung zu deutlich geringeren Kosten und ist somit die ideale Wahl für allgemeine Anwendungen.

- Wenn Ihre Anwendung potenzielle Trockenlaufbedingungen oder intermittierende Schmierung beinhaltet: PTFE ist die einzig gangbare Option, da seine selbstschmierenden Eigenschaften den sofortigen Verschleiß und Ausfall verhindern, den NBR erfahren würde.

Letztendlich geht es bei der Auswahl des richtigen Dichtungsmaterials darum, seine inhärenten Eigenschaften an die spezifischen betrieblichen und wirtschaftlichen Anforderungen Ihres Systems anzupassen.

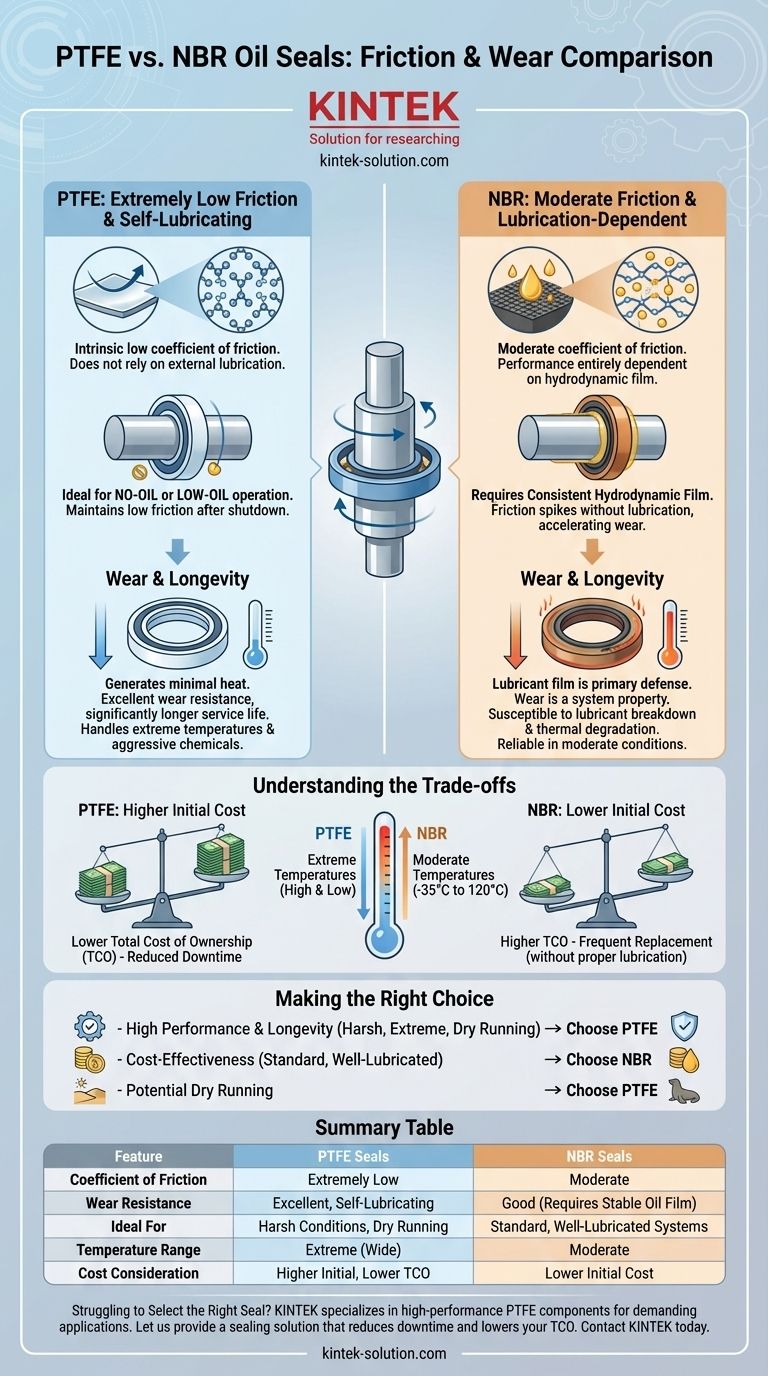

Zusammenfassungstabelle:

| Merkmal | PTFE-Dichtungen | NBR-Dichtungen |

|---|---|---|

| Reibungskoeffizient | Extrem niedrig | Mäßig |

| Verschleißfestigkeit | Ausgezeichnet, selbstschmierend | Gut (erfordert stabilen Ölfilm) |

| Ideal für | Raue Bedingungen, Trockenlauf | Standard-, gut geschmierte Systeme |

| Temperaturbereich | Extrem (Breit) | Mäßig |

| Kostenbetrachtung | Höhere Anfangskosten, niedrigere TCO | Niedrigere Anfangskosten |

Sie haben Schwierigkeiten, die richtige Dichtung für Ihre anspruchsvolle Anwendung auszuwählen?

Die Wahl zwischen PTFE und NBR ist entscheidend für Leistung, Langlebigkeit und Kosteneffizienz. Die Experten von KINTEK können Ihnen helfen, diese Kompromisse zu bewältigen.

Wir sind spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten (einschließlich Dichtungen, Auskleidungen und Laborgeräten) für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Sie einen kundenspezifischen Prototyp oder eine Hochvolumen-Produktionsserie benötigen, unser Fokus auf Präzision gewährleistet eine perfekte Passform und überlegene Leistung.

Lassen Sie uns eine Dichtungslösung anbieten, die Ausfallzeiten reduziert und Ihre Gesamtbetriebskosten senkt.

Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unsere Expertise Ihren Erfolg abdichten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

Andere fragen auch

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen