PTFE-Beschichtungen verhindern den Komponentenausfall, indem sie eine stabile, reibungsarme und chemisch inerte Barriere bilden. Dieser doppelte Schutz stellt sicher, dass Verbindungselemente, wie Schrauben und Muttern, bei der Montage die korrekte Vorspannung erreichen und während ihrer Lebensdauer vor korrosiven Einflüssen geschützt sind. Dies ist besonders kritisch in Systemen, die Vibrationen oder rauen Umwelteinflüssen ausgesetzt sind.

Die Hauptaufgabe einer PTFE-Beschichtung besteht nicht darin, eine Komponente fester zu machen, sondern die beiden größten Quellen unvorhersehbarer mechanischer Ausfälle zu kontrollieren: unkontrollierte Reibung und Umweltzerstörung. Durch die Steuerung dieser Faktoren wird sichergestellt, dass Komponenten unter Belastung vorhersehbar und zuverlässig funktionieren.

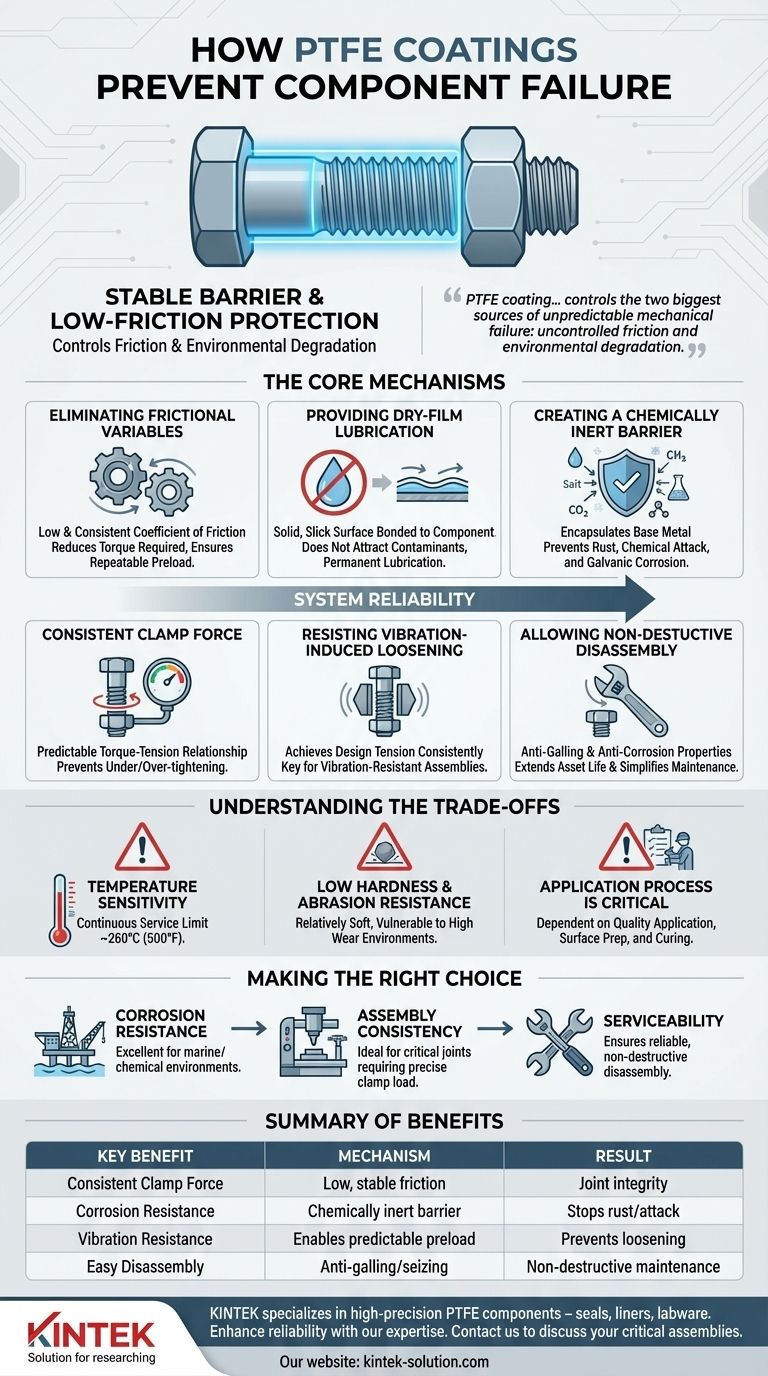

Die Kernmechanismen des PTFE-Schutzes

Um zu verstehen, wie PTFE-Beschichtungen die Zuverlässigkeit verbessern, müssen wir uns zunächst die grundlegenden Probleme ansehen, die sie auf mikroskopischer Ebene lösen. Der Ausfall einer Komponente beginnt oft mit einer inkonsistenten Montage oder einer langsamen Umweltzersetzung.

Beseitigung von Reibungsvariablen

Die Reibung zwischen den Gewinden einer Mutter und einer Schraube ist die größte Variable bei der Montage. Ein ungeschmiertes Verbindungselement kann bis zu 90 % des aufgebrachten Drehmoments nur dafür aufwenden, die Reibung zu überwinden, sodass nur 10 % für die nützliche Dehnung der Schraube (die „Vorspannung“ oder „Klemmkraft“) übrig bleiben.

PTFE-Beschichtungen weisen einen extrem niedrigen und konstanten Reibungskoeffizienten auf. Dies reduziert den zum Erreichen einer bestimmten Vorspannung erforderlichen Drehmoment drastisch und stellt sicher, dass die Kraft, die Ihre Baugruppe zusammenhält, jedes Mal genau und wiederholbar ist.

Bereitstellung von Trockenschmierung

Im Gegensatz zu Nassschmiermitteln wie Fett oder Öl ist PTFE ein Trockenschmiermittel. Das bedeutet, es handelt sich um eine feste, glatte Oberfläche, die direkt an der Komponente haftet.

Dies ist ein entscheidender Unterschied. Trockenschichten ziehen keinen Schmutz, Staub oder andere Verunreinigungen an und halten diese nicht fest, was die Reibung verändern und abrasive Partikel in eine Verbindung einbringen könnte. Die Schmierung ist dauerhaft und kann nicht abgewaschen werden.

Erzeugung einer chemisch inerten Barriere

PTFE ist eine der am wenigsten reaktiven bekannten Substanzen. Die Beschichtung umhüllt das Grundmetall der Komponente (typischerweise Stahl) vollständig.

Diese Barriere verhindert, dass Feuchtigkeit, Salz und Industriechemikalien jemals das Substrat erreichen, wodurch Rost und andere Formen der Korrosion effektiv gestoppt werden, bevor sie beginnen können. Dies verhindert auch galvanische Korrosion, die auftreten kann, wenn ungleiche Metalle in Kontakt stehen.

Wie sich dies auf die Systemzuverlässigkeit auswirkt

Die Kontrolle von Reibung und Korrosion hat einen direkten und tiefgreifenden Einfluss auf die langfristige Integrität jeder mechanischen Anlage.

Gewährleistung einer konstanten Klemmkraft

Das ultimative Ziel beim Anziehen eines Verbindungselements ist das Erreichen der korrekten Klemmkraft. Diese Kraft hält eine Verbindung zusammen und ermöglicht es ihr, externen Belastungen standzuhalten.

Durch die Stabilisierung der Reibung machen PTFE-Beschichtungen die Beziehung zwischen aufgebrachtem Drehmoment und resultierender Klemmkraft vorhersagbar. Dies verhindert sowohl ein zu geringes Anziehen (was zum Lösen führt) als auch ein zu starkes Anziehen (was das Verbindungselement oder die Komponente beschädigen kann).

Widerstandsfähigkeit gegen vibrationsbedingtes Lösen

Ein korrekt vorgespanntes Verbindungselement ist hochgradig widerstandsfähig gegen Lösen durch Vibrationen. Die Spannung erzeugt eine erhebliche Reibungskraft unter dem Schraubenkopf und in den Gewinden, die ein Zurückdrehen verhindert.

Da PTFE sicherstellt, dass diese Konstruktionsspannung konsistent erreicht wird, ist es eine Schlüsselstrategie beim Aufbau vibrationsfester Baugruppen.

Ermöglichung einer zerstörungsfreien Demontage

Ein häufiger Fehlerpunkt tritt während der Wartung auf. Korrodierte oder festsitzende (kaltgeschweißte) Verbindungselemente müssen oft abgeschnitten werden, was die Komponente beschädigt und die Ausfallzeiten erhöht.

Die Korrosionsschutz- und Anti-Fress-Eigenschaften von PTFE stellen sicher, dass Komponenten leicht demontiert, inspiziert und ohne Beschädigung wieder zusammengebaut werden können, was die Lebensdauer der Anlage erheblich verlängert.

Die Kompromisse verstehen

Obwohl PTFE-Beschichtungen äußerst wirksam sind, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrem erfolgreichen Einsatz.

Temperaturabhängigkeit

Standard-PTFE hat eine Dauerbetriebstemperaturgrenze von etwa 260 °C (500 °F). Für Anwendungen, die diese Temperatur überschreiten, müssen andere Beschichtungslösungen in Betracht gezogen werden.

Geringe Härte und Abriebfestigkeit

PTFE ist ein relativ weiches Material. In Umgebungen mit hohem Gehalt an Schleifpartikeln oder direktem mechanischem Verschleiß kann die Beschichtung zerkratzt oder abgetragen werden, wodurch ihre Schutzbarriere beeinträchtigt wird.

Der Anwendungsprozess ist entscheidend

Die Leistung einer PTFE-Beschichtung hängt vollständig von der Qualität ihrer Anwendung ab. Dies erfordert eine sorgfältige Oberflächenvorbereitung, eine präzise Anwendung und eine ordnungsgemäße Aushärtung. Eine schlecht aufgetragene Beschichtung bietet wenig bis keinen Nutzen und kann abblättern, was neue Probleme verursacht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Strategie erfordert die Abstimmung der Stärken der Beschichtung mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: PTFE ist eine ausgezeichnete Wahl zur Schaffung einer chemisch inerten Barriere, insbesondere in marinen, Offshore- oder chemieverarbeitenden Umgebungen.

- Wenn Ihr Hauptaugenmerk auf Montagekonsistenz liegt: Der niedrige, stabile Reibungskoeffizient macht PTFE ideal für kritische Schraubverbindungen, bei denen das Erreichen einer präzisen Klemmkraft für Sicherheit und Leistung unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Wartungsfreundlichkeit liegt: Die Anti-Fress- und Korrosionsschutzeigenschaften von PTFE gewährleisten eine zuverlässige und zerstörungsfreie Demontage für Wartungs- und Inspektionszyklen.

Letztendlich ist die Nutzung einer PTFE-Beschichtung eine strategische Entscheidung zur Kontrolle von Variablen, um sicherzustellen, dass Ihre Komponenten vom Tag der Montage an während ihrer gesamten Lebensdauer wie konstruiert funktionieren.

Zusammenfassungstabelle:

| Hauptvorteil | Mechanismus | Ergebnis |

|---|---|---|

| Konstante Klemmkraft | Niedriger, stabiler Reibungskoeffizient | Verhindert Unter-/Überdrehmoment, gewährleistet Verbindungsintegrität |

| Korrosionsbeständigkeit | Chemisch inerte Barriere versiegelt das Substrat | Stoppt Rost, chemische Angriffe und galvanische Korrosion |

| Vibrationsbeständigkeit | Ermöglicht eine vorhersagbare, hohe Vorspannung | Verhindert das Lösen in dynamischen Umgebungen |

| Einfache Demontage | Anti-Fress- und Anti-Seizing-Eigenschaften | Ermöglicht zerstörungsfreie Wartung und Wiederzusammenbau |

Stellen Sie sicher, dass Ihre Komponenten unter Belastung zuverlässig funktionieren. PTFE-Beschichtungen sind eine strategische Lösung zur Kontrolle der Variablen, die zu unvorhersehbarem Ausfall führen. KINTEK ist spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten – einschließlich kundenspezifisch beschichteter Dichtungen, Auskleidungen und Laborgeräte – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Sie Prototypen oder Großserienproduktion benötigen, unsere Expertise stellt sicher, dass Ihre Komponenten vor Reibung und Korrosion geschützt sind. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Zuverlässigkeit Ihrer kritischen Baugruppen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen