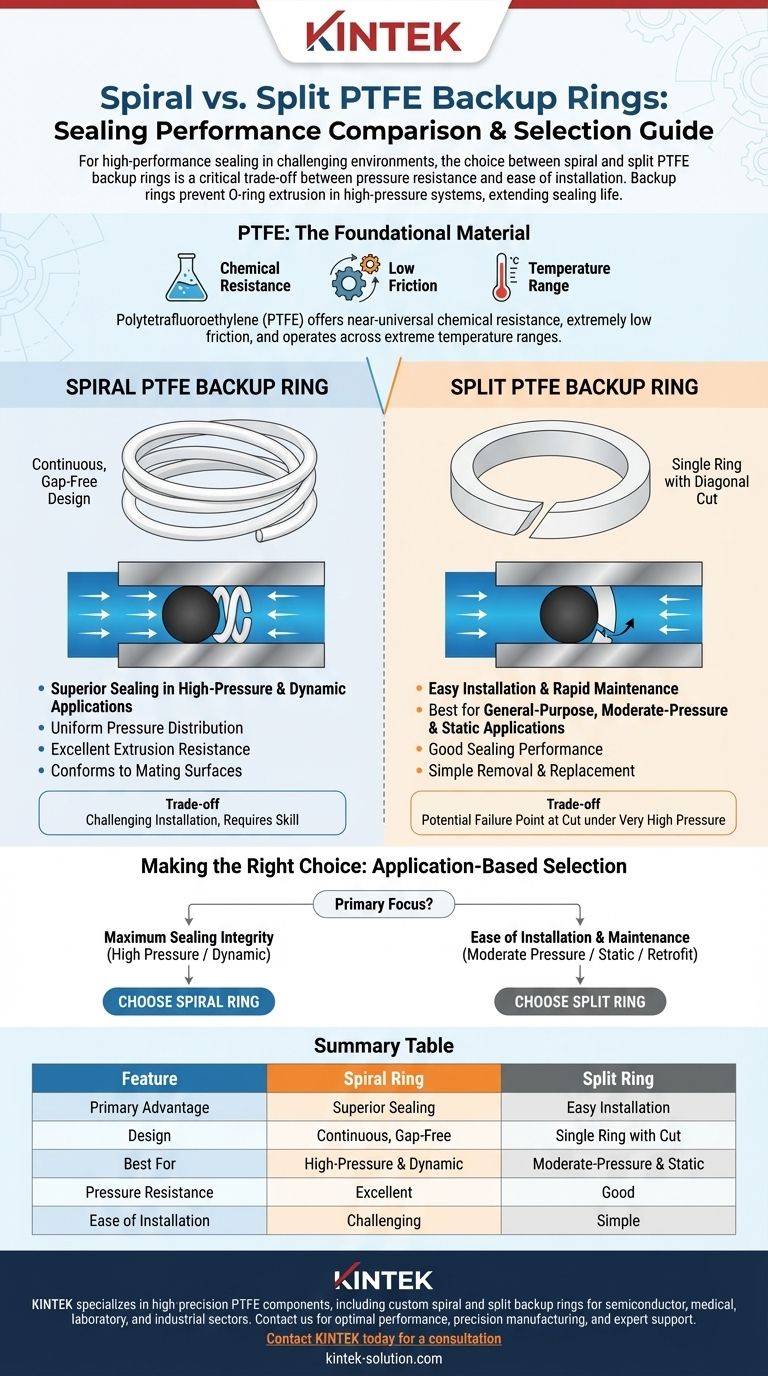

Für eine hochleistungsfähige Abdichtung hängt die Wahl zwischen einem spiralförmigen und einem geteilten PTFE-Stützring von einem kritischen Kompromiss zwischen Druckbeständigkeit und einfacher Installation ab. Spiralförmige PTFE-Stützringe bieten eine überlegene Abdichtung in Hochdruck- und dynamischen Anwendungen aufgrund ihres durchgehenden, spaltfreien Designs. Geteilte Ringe bieten zwar eine gute Leistung, eignen sich aber am besten für allgemeine Anwendungen mit moderatem Druck, bei denen die Installationsfreundlichkeit ein Schlüsselfaktor ist.

Der grundlegende Unterschied ist einfach: Ein spiralförmiger Ring bildet eine durchgehende Barriere gegen die Extrusion des O-Rings, was ihn ideal für anspruchsvolle Umgebungen macht. Ein geteilter Ring führt absichtlich einen Spalt für eine einfache Installation ein, der unter sehr hohem Druck zu einer potenziellen Fehlerquelle werden kann.

Die grundlegende Rolle von PTFE bei der Abdichtung

Bevor die Ringtypen verglichen werden, ist es wichtig zu verstehen, warum Polytetrafluorethylen (PTFE) das Material der Wahl für diese Komponenten ist. Seine Eigenschaften machen es einzigartig geeignet für anspruchsvolle Dichtungsumgebungen.

Warum PTFE ein überlegenes Dichtungsmaterial ist

PTFE bietet eine außergewöhnliche Kombination von Eigenschaften. Es besitzt eine nahezu universelle chemische Beständigkeit, einen extrem niedrigen Reibungskoeffizienten und kann über einen weiten Temperaturbereich (typischerweise -200 °C bis +260 °C) betrieben werden.

Diese Eigenschaften stellen sicher, dass der Stützring durch chemische Einwirkung nicht degradiert, bei dynamischen Dichtungen keine übermäßige Reibung verursacht und seine Integrität unter extremen thermischen Bedingungen beibehält.

Der Zweck eines Stützrings

Ein Stützring ist nicht die primäre Dichtung. Seine Aufgabe ist es, eine weichere Elastomerdichtung, wie einen O-Ring, in Hochdruckanwendungen zu unterstützen.

Indem er in der Nut hinter dem O-Ring sitzt, verhindert er, dass der O-Ring in den Spalt zwischen beweglichen Teilen gedrückt oder extrudiert wird. Dies verlängert die Lebensdauer und die Druckfestigkeit des gesamten Dichtungssystems.

Ein direkter Vergleich: Spiralförmig vs. Geteilt

Die funktionalen Unterschiede zwischen spiralförmigen und geteilten Ringen ergeben sich direkt aus ihrer physischen Konstruktion.

Design und Konstruktion

Ein spiralförmiger Stützring wird aus einer durchgehenden PTFE-Spule gefertigt, die zu einer Helixform gewickelt ist, typischerweise mit zwei Windungen. Er weist keine Schnitte oder Spalte entlang seiner Dichtfläche auf.

Ein geteilter Stützring ist ein einzelner massiver Ring mit einem diagonalen Schnitt (einem "Schrägschnitt") durch seinen Querschnitt. Dieser Schnitt ermöglicht es, den Ring zur Installation vorübergehend zu erweitern.

Dichtungsmechanismus und Leistung

Das durchgehende, spaltfreie Design des spiralförmigen Rings sorgt für eine gleichmäßige Druckverteilung entlang des gesamten Umfangs des O-Rings, den er unterstützt. Diese nahtlose Barriere ist hochwirksam bei der Verhinderung von Extrusion.

Die Leistung des geteilten Rings wird durch seinen Schnitt begrenzt. Obwohl der Schnitt schräg ist, um den Spalt zu minimieren, stellt er immer noch einen potenziellen Weg dar, durch den der O-Ring unter extremem Druck extrudieren kann.

Druck- und Dynamikfähigkeiten

Aufgrund seiner nahtlosen Konstruktion ist der spiralförmige Ring die definitive Wahl für sehr Hochdrucksysteme. Seine Flexibilität ermöglicht es ihm auch, sich bei dynamischer Bewegung perfekt an die Gegenflächen anzupassen, was ihn ideal für Hydraulikzylinder und andere bewegliche Komponenten macht.

Der geteilte Ring ist perfekt geeignet für moderate Drücke und am effektivsten in statischen Anwendungen, bei denen keine Bewegung zwischen den abgedichteten Teilen stattfindet.

Die praktischen Kompromisse verstehen

Die überlegene Dichtungsleistung eines spiralförmigen Rings hat ihren Preis, vor allem in der Komplexität seiner Installation.

Installation und Zugänglichkeit

Dies ist der größte Vorteil des geteilten Rings. Der Schnitt ermöglicht es, ihn leicht zu öffnen und in eine Nut einzusetzen, ohne dass es zu einer signifikanten Verformung kommt. Dies ist besonders wertvoll bei Designs mit eingeschränkter Zugänglichkeit.

Die Installation eines spiralförmigen Rings kann eine Herausforderung sein. Er muss vorsichtig über Komponenten und in die Nut gedehnt oder "gewickelt" werden, was Geschick erfordert und bei unsachgemäßer Ausführung das Risiko einer Beschädigung des Rings birgt.

Wartung und Austausch

Die einfache Installation eines geteilten Rings führt direkt zu einer schnelleren und einfacheren Wartung. Ein Techniker kann den Ring schnell entfernen und ersetzen, mit minimaler Demontage der umgebenden Komponenten.

Der Austausch eines spiralförmigen Rings kann ein aufwendigerer Prozess sein, der oft eine umfangreichere Demontage erfordert, um den für die ordnungsgemäße Installation des neuen Rings erforderlichen Zugang zu erhalten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an einer klaren Analyse der betrieblichen Anforderungen und der Wartungsstrategie Ihres Systems orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichtungsintegrität unter hohem Druck oder dynamischer Bewegung liegt: Wählen Sie einen spiralförmigen Stützring wegen seiner überlegenen, spaltfreien Extrusionsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf einfacher Installation und schneller Wartung liegt: Wählen Sie einen geteilten Stützring, insbesondere für statische oder mitteldruckanwendungen, bei denen die Zugänglichkeit ein Anliegen ist.

- Wenn Sie eine Nachrüstung oder eine Feldreparatur durchführen: Ein geteilter Ring ist aufgrund seiner einfacheren Installationsanforderungen oft die praktischere Wahl.

Indem Sie das Design des Rings an die spezifischen Drücke und Wartungsbedürfnisse der Anwendung anpassen, stellen Sie sowohl die langfristige Systemzuverlässigkeit als auch die Betriebseffizienz sicher.

Zusammenfassungstabelle:

| Merkmal | Spiralförmiger PTFE-Stützring | Geteilter PTFE-Stützring |

|---|---|---|

| Hauptvorteil | Überlegene Abdichtung, hohe Druckbeständigkeit | Einfache Installation, Wartungskomfort |

| Design | Durchgehende, spaltfreie Spirale | Einzelner Ring mit diagonalem Schnitt (Schrägschnitt) |

| Am besten geeignet für | Hochdruck- & dynamische Anwendungen (z.B. Hydraulikzylinder) | Moderate Druck- & statische Anwendungen |

| Druckbeständigkeit | Ausgezeichnet | Gut |

| Einfache Installation | Herausfordernd, erfordert Geschick | Einfach und schnell |

Benötigen Sie den richtigen PTFE-Stützring für Ihre spezifischen Druck- und Installationsanforderungen?

Bei KINTEK sind wir auf die Herstellung hochpräziser PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer spiralförmiger und geteilter Stützringe. Ob Ihre Anwendung im Halbleiter-, Medizin-, Labor- oder Industriebereich liegt, wir bieten die ideale Dichtungslösung – von Prototypen bis hin zu Großserien.

Wir gewährleisten:

- Optimale Leistung: Der richtige Ringtyp für Ihre Druck- und Dynamikanforderungen.

- Präzisionsfertigung: Gleichbleibende Qualität und Zuverlässigkeit.

- Expertensupport: Beratung bei der Auswahl der besten Komponente für Ihr System.

Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unsere Expertise die Zuverlässigkeit und Effizienz Ihres Dichtungssystems verbessern.

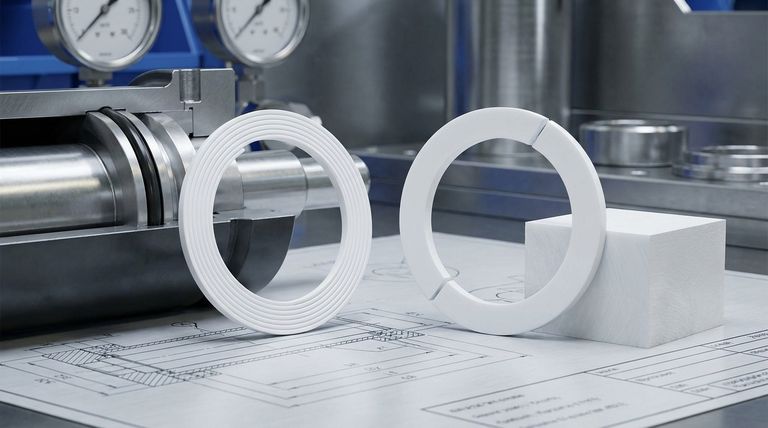

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F