In Umgebungen mit hohem Druck schneiden federaktivierte PTFE-Dichtungen außergewöhnlich gut ab. Ihr einzigartiges Design nutzt den Systemdruck, um eine effektivere Abdichtung zu erzeugen und Zuverlässigkeit zu gewährleisten, wo viele andere Dichtungstypen versagen würden. Die interne Feder sorgt für eine anfängliche Anlagekraft, die dann durch den Prozessdruck, der auf das Profil der Dichtung wirkt, verstärkt wird.

Das Kernprinzip besteht darin, dass eine federaktivierte PTFE-Dichtung den Systemdruck zu ihrem Vorteil nutzt. Anstatt gegen den Druck anzukämpfen, nutzt das Design der Dichtung diesen, um die Dichtkraft gegen die Gegenflächen zu erhöhen, wodurch sie mit steigendem Druck effektiver wird.

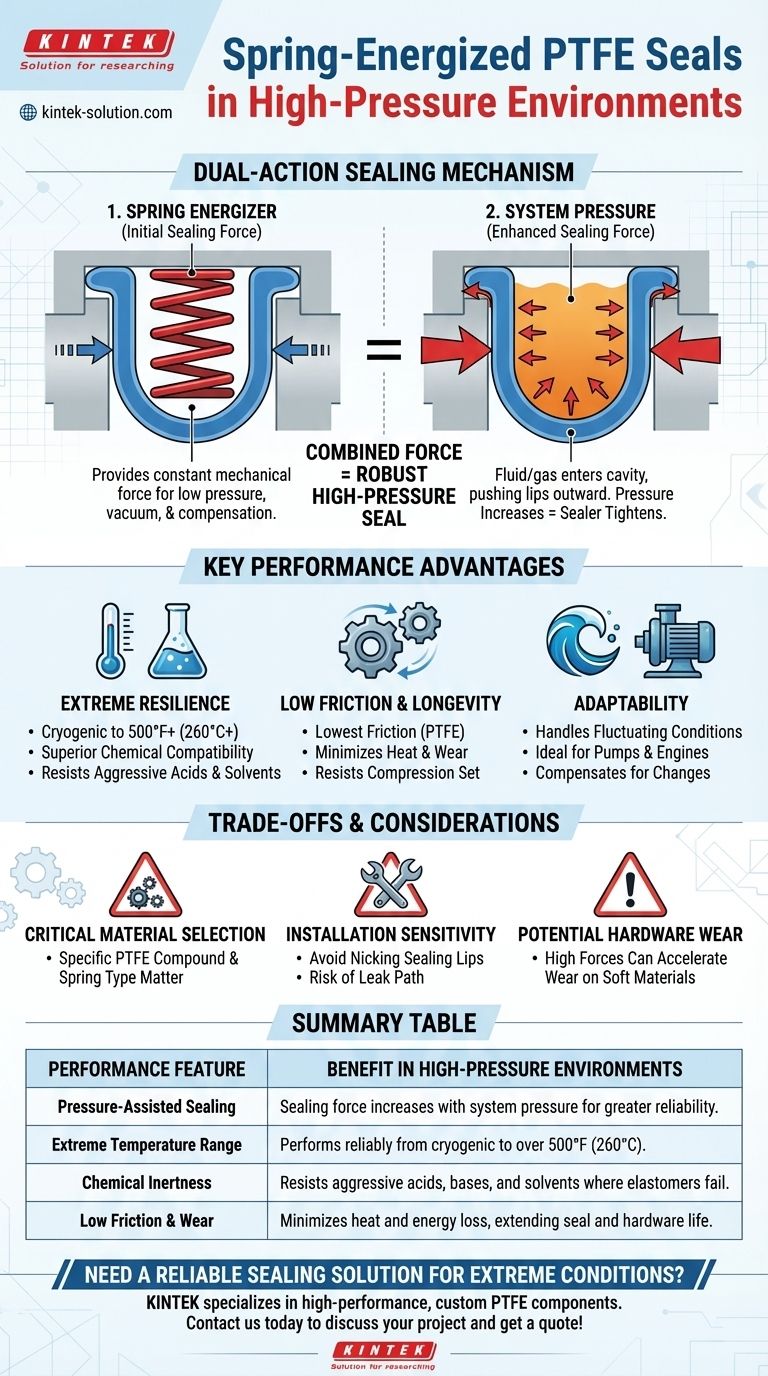

Der doppelt wirkende Dichtmechanismus

Um ihre Fähigkeit bei hohem Druck zu verstehen, muss man die beiden unterschiedlichen Kräfte betrachten, die die Dichtung erzeugen: die mechanische Kraft der Feder und die hydraulische Kraft des Systemdrucks selbst.

Die Rolle des Federaktivators

Die Metallfeder ist das Herzstück der Vielseitigkeit der Dichtung. Sie sorgt für eine konstante, widerstandsfähige mechanische Kraft, die die PTFE-Dichtlippen gegen die Hardware drückt.

Diese anfängliche Kraft ist entscheidend für eine zuverlässige Abdichtung bei niedrigem Druck oder im Vakuum. Sie gleicht auch geringfügige Dimensionsänderungen aus, die durch Temperaturschwankungen, Fehlausrichtungen der Hardware oder natürlichen Dichtungsverschleiß im Laufe der Zeit verursacht werden.

Wie der Systemdruck die Dichtung verbessert

Der wahre Vorteil bei Hochdrucksituationen ergibt sich aus dem U-förmigen oder V-förmigen Profil der Dichtung. Wenn die Dichtung dem Systemdruck ausgesetzt wird, dringt die Flüssigkeit oder das Gas in die Kavität der „U“-Form ein.

Dieser Druck wirkt dann gleichmäßig auf die Innenseite der Dichtung und drückt die Dichtlippen mit erheblicher Kraft nach außen. Diese Kraft ist direkt proportional zum Systemdruck, was bedeutet: Je höher der Druck, desto dichter die Abdichtung.

Wichtige Leistungsvorteile jenseits des Drucks

Obwohl ihre Druckbelastbarkeit ein Hauptmerkmal ist, bieten diese Dichtungen eine Kombination von Eigenschaften, die sie für die anspruchsvollsten Anwendungen geeignet machen.

Extreme Temperatur- und Chemikalienbeständigkeit

PTFE ist ein hoch inertes Polymer. Dies verleiht den Dichtungen eine überlegene Kompatibilität mit einer Vielzahl von Chemikalien, einschließlich aggressiver Säuren, Basen und Lösungsmittel, bei denen herkömmliche Elastomere schnell versagen würden.

Sie behalten ihre Eigenschaften auch über einen außergewöhnlich weiten Temperaturbereich bei und funktionieren zuverlässig von kryogenen Bedingungen bis hin zu Temperaturen über 500°F (260°C).

Geringe Reibung und Langlebigkeit

PTFE hat einen der niedrigsten Reibungskoeffizienten aller festen Materialien. Dies minimiert Reibungswärme und Verschleiß, reduziert den Energieverlust und verlängert die Betriebslebensdauer sowohl der Dichtung als auch der Gegenflächen.

Darüber hinaus sind PTFE-Dichtungen im Gegensatz zu vielen Elastomeren hochgradig beständig gegen Druckverformungsrest, was bedeutet, dass sie sich unter Last nicht dauerhaft verformen und ihre Dichtkraft über lange Zeiträume aufrechterhalten.

Anpassungsfähigkeit unter dynamischen Bedingungen

Die Kombination aus der flexiblen PTFE-Ummantelung und der widerstandsfähigen Feder ermöglicht es der Dichtung, sich an sich schnell ändernde Bedingungen anzupassen. Dies macht sie ideal für Geräte wie Industriekreiselpumpen oder Motoren, bei denen Druck und Temperatur erheblich schwanken können.

Abwägungen und Überlegungen verstehen

Keine Dichtungslösung ist für jedes Szenario perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie sich der potenziellen Einschränkungen bewusst sein.

Die Materialauswahl ist entscheidend

Der Begriff „PTFE“ bezieht sich auf eine Materialfamilie. Die Leistung der Dichtung hängt stark von der spezifischen PTFE-Mischung ab (z. B. gefüllt mit Kohlenstoff, Glas oder anderen Polymeren) und der Art des verwendeten Federaktivators (z. B. V-Feder, geneigte Spirale). Eine falsche Spezifikation kann zu vorzeitigem Ausfall führen.

Empfindlichkeit bei der Installation

Die gleichen Eigenschaften, die die Dichtung effektiv machen, können sie auch empfindlich gegenüber der Installation machen. Es muss darauf geachtet werden, die PTFE-Dichtlippen nicht zu zerkratzen oder einzuritzen, da jegliche Beschädigung einen potenziellen Leckweg schaffen kann, insbesondere unter hohem Druck.

Potenzial für Hardware-Verschleiß

Obwohl PTFE reibungsarm ist, können die unter extremem Druck erzeugten hohen Dichtkräfte den Verschleiß an weicheren Wellen- oder Bohrungsmaterialien über Millionen von Zyklen beschleunigen. Eine korrekte Oberflächenbeschaffenheit und Härte der Hardware sind entscheidende Überlegungen für die Gewährleistung der Systemlebensdauer.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung von den spezifischen Anforderungen Ihrer Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit bei extremem Druck und dynamischen Bedingungen liegt: Eine federaktivierte Dichtung ist aufgrund ihres druckunterstützten Designs und ihrer Fähigkeit, sich ändernden Bedingungen anzupassen, ein Hauptkandidat.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung aggressiver Chemikalien oder dem Betrieb bei extremen Temperaturen liegt: Die Materialeigenschaften von PTFE machen diese Dichtungen zu einer der robustesten verfügbaren Optionen und übertreffen die meisten Elastomere bei weitem.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Reibung in einem Hochdrucksystem liegt: Die geringe Reibung von PTFE ist ein großer Vorteil, aber kombinieren Sie sie immer mit korrekt spezifizierter Hardware, um den langfristigen Verschleiß zu kontrollieren.

Indem Sie verstehen, wie diese Dichtungen den Systemdruck nutzen, um eine robustere Abdichtung zu erzeugen, können Sie sie zuversichtlich für Ihre kritischsten Anwendungen spezifizieren.

Zusammenfassungstabelle:

| Leistungsmerkmal | Vorteil in Umgebungen mit hohem Druck |

|---|---|

| Druckunterstützte Abdichtung | Die Dichtkraft steigt mit dem Systemdruck für höhere Zuverlässigkeit. |

| Extremer Temperaturbereich | Funktioniert zuverlässig von kryogen bis über 500°F (260°C). |

| Chemische Inertheit | Beständig gegen aggressive Säuren, Basen und Lösungsmittel, bei denen Elastomere versagen. |

| Geringe Reibung und Verschleiß | Minimiert Wärmeentwicklung und Energieverlust und verlängert die Lebensdauer von Dichtung und Hardware. |

Benötigen Sie eine zuverlässige Dichtungslösung für extreme Bedingungen?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten nach Maß, wie federaktivierte Dichtungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Präzisionsfertigung stellt sicher, dass Ihre Dichtungen unter hohem Druck, extremen Temperaturen und mit aggressiven Chemikalien einwandfrei funktionieren.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um Ihre genauen Spezifikationen zu erfüllen. Lassen Sie uns die robuste Dichtungslösung liefern, die Ihre kritische Anwendung erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Wie vergleichen sich die Kosten von Teflon-ummantelten O-Ringen mit anderen Dichtungslösungen? Ein Leitfaden zu den Gesamtbetriebskosten

- Was sind die Schlüsseleigenschaften von PTFE-O-Ringen? Entdecken Sie überlegene chemische und thermische Beständigkeit

- Wie funktioniert eine PTFE-Rotationslippendichtung? Entriegeln Sie die reibungsarme Abdichtung für anspruchsvolle Anwendungen

- Wie profitieren PTFE-Expansionsbälge von Pulsationsdämpfern? Erreichen Sie überlegene Durchflussstabilität und Korrosionsbeständigkeit

- Welche Faktoren sollten bei der Auswahl einer PTFE-Dichtung berücksichtigt werden? Gewährleistung einer zuverlässigen, leckfreien Abdichtung

- Was macht PTFE-O-Ringe zu einer kosteneffizienten Option? Maximieren Sie die Betriebszeit und reduzieren Sie langfristige Kosten

- Aus welchen Materialien besteht der Kern von PTFE-Umgangsdichtungen? Wählen Sie den richtigen Kern für chemische Beständigkeit & Festigkeit

- Was sind die wichtigsten Vorteile von PTFE-Beschichtungen für den Korrosionsschutz? Erzielen Sie unübertroffenen Schutz für Ihre Komponenten