Das Eingriffsmaß einer PTFE-Dichtung ist eine direkte Funktion ihres mechanischen Designs. Diese kritische Dimension wird hauptsächlich dadurch bestimmt, ob die Dichtung federunterstützt ist oder sich ausschließlich auf die Elastizität des PTFE-Elements verlässt. Designs ohne Federunterstützung erfordern eine starke Eingriffsspannung, um die notwendige Dichtkraft zu erzeugen, während federunterstützte Dichtungen die Feder zur Krafterzeugung nutzen, was eine viel geringere Eingriffsspannung ermöglicht.

Der Kernunterschied liegt in der Art und Weise, wie die Dichtkraft erzeugt wird. Eine Dichtung ohne Federunterstützung nutzt eine hohe Materialeingriffsspannung für ihre Kraft, während eine federunterstützte Dichtung eine mechanische Feder verwendet, wodurch die Eingriffsspannung erheblich reduziert werden kann. Diese Wahl bestimmt die Leistung der Dichtung in Bezug auf Reibung, Verschleiß und ihre Fähigkeit, Wellenunebenheiten zu kompensieren.

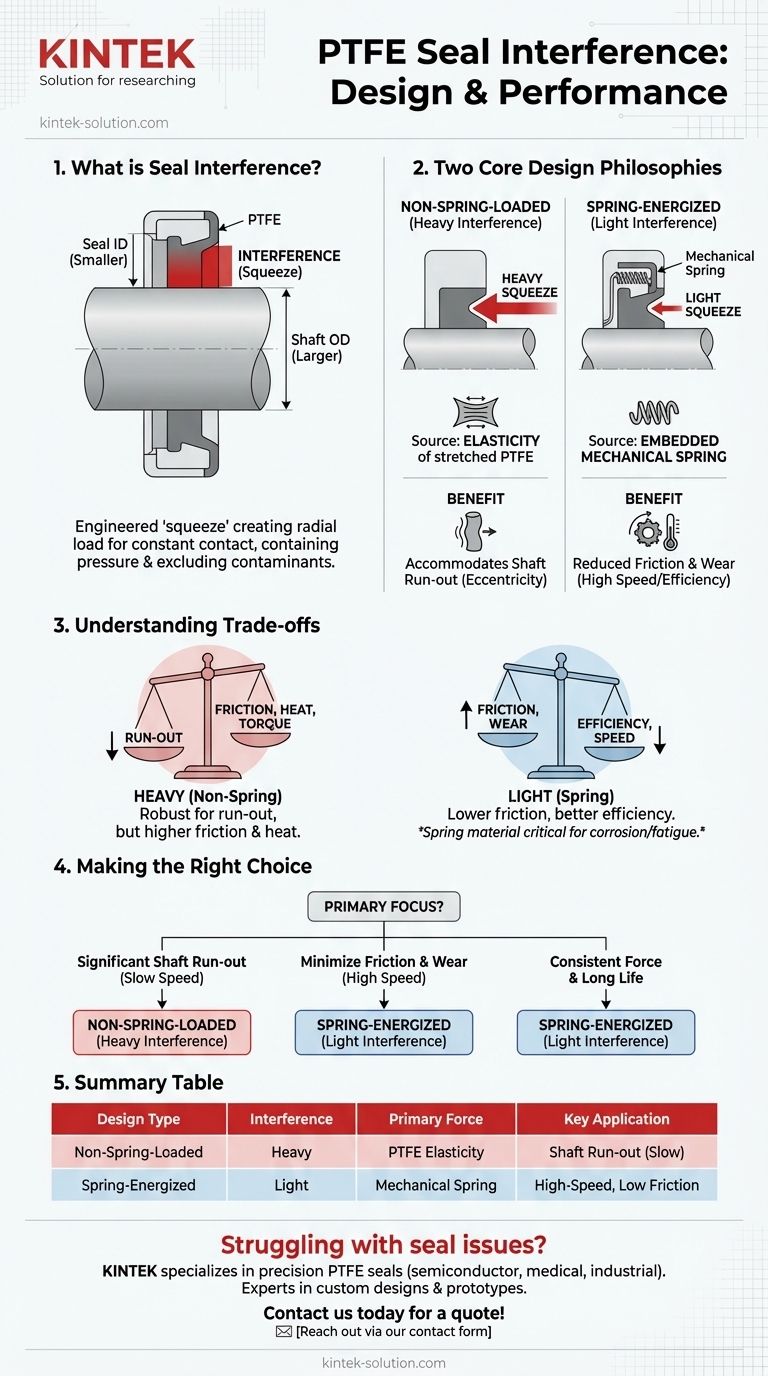

Die Rolle der Eingriffsspannung beim Abdichten

Die Eingriffsspannung ist das grundlegende Prinzip, das eine Lippendichtung funktionsfähig macht. Es ist die konstruktionsbedingte „Quetschung“, die sicherstellt, dass die Dichtung in ständigem Kontakt mit der Welle bleibt.

Was ist Dichtungseingriff (Interferenz)?

Der Eingriff ist die Maßdifferenz, bei der der Innendurchmesser der Dichtung absichtlich kleiner als der Außendurchmesser der Welle gewählt wird.

Bei der Montage wird die Dichtlippe über die Welle gedehnt, wodurch ein vorgespanntes Element entsteht. Diese radiale Last ist die Kraft, die es der Dichtung ermöglicht, Druck zurückzuhalten und Verunreinigungen fernzuhalten.

Das Ziel: Aufrechterhaltung des ständigen Kontakts

Das Hauptziel dieser Vorspannung ist es, sicherzustellen, dass die Dichtlippe niemals den Kontakt zur dynamischen Wellenoberfläche verliert.

Dies ist entscheidend, um Schwankungen wie Wellenschlag (Exzentrizität), Wärmeausdehnung oder -kontraktion und Druckschwankungen auszugleichen.

Die zwei grundlegenden Designphilosophien

Die Methode zur Erzeugung und Aufrechterhaltung dieser radialen Last teilt PTFE-Dichtungen in zwei unterschiedliche Kategorien ein, die jeweils einen anderen Ansatz für den Eingriff verfolgen.

Dichtungen ohne Federunterstützung: Hoher Eingriff aus Notwendigkeit

Diese einfacheren Designs verlassen sich vollständig auf die gespeicherte Energie im gedehnten PTFE-Element, um die Dichtkraft bereitzustellen.

Um eine effektive und konstante Kraft zu erzielen, ist ein starker Eingriff erforderlich. Diese signifikante Dehnung stellt sicher, dass die Dichtung genügend Restelastizität besitzt, um der Bewegung der Welle zu folgen.

Der Vorteil: Ausgleich von Wellenschlag

Die größere radiale Last, die durch den starken Eingriff erzeugt wird, macht diese Dichtungen besonders effektiv bei der Kompensation von Wellenschlag. Die hohe Vorspannung hilft der Lippe, fest auf einer exzentrischen Wellenoberfläche zu bleiben.

Federunterstützte Dichtungen: Geringerer Eingriff durch Design

Bei einer federunterstützten Dichtung stammt die primäre Dichtkraft von einer Metallfeder (wie einer Ausleger-, Schrauben- oder V-Feder), die in die PTFE-Ummantelung eingebettet ist.

Da die Feder eine konstante und gezielte Kraft liefert, kann die anfängliche mechanische Quetschung durch das Material selbst stark reduziert werden. Diese Designs arbeiten mit einem geringen Eingriff.

Der Vorteil: Reduzierte Reibung und Verschleiß

Die geringere Kontaktkraft durch den reduzierten Eingriff führt direkt zu geringerer Reibung und weniger Wärmeentwicklung. Dies führt oft zu einer längeren Lebensdauer der Dichtung und einer verbesserten Effizienz, insbesondere bei Hochgeschwindigkeitsanwendungen.

Die Kompromisse verstehen

Kein Design ist universell überlegen; die richtige Wahl wird durch die spezifischen Anforderungen der Anwendung bestimmt. Das Verständnis ihrer inhärenten Einschränkungen ist der Schlüssel zur richtigen Auswahl.

Der Nachteil des starken Eingriffs

Obwohl sie robust gegenüber Wellenschlag sind, erzeugen die hohen radialen Belastungen von Dichtungen ohne Federunterstützung mehr Reibung. Dies führt zu höheren Betriebstemperaturen, potenziell beschleunigtem Verschleiß und erfordert mehr Drehmoment, um die Welle zu drehen. Auch die Installation kann mehr Kraft erfordern.

Der Nachteil des geringeren Eingriffs

Die Leistung einer federunterstützten Dichtung hängt von der Feder ab. In Umgebungen mit stark korrosiven Medien oder extremen Temperaturen muss das Federmaterial sorgfältig spezifiziert werden, um Ermüdung oder Ausfall zu vermeiden, was die Funktion der Dichtung beeinträchtigen würde.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des geeigneten Eingriffsmaßes bedeutet, die Designphilosophie der Dichtung an Ihre kritischste Leistungsanforderung anzupassen.

- Wenn Ihr Hauptaugenmerk darauf liegt, signifikanten Wellenschlag in einer langsam laufenden Anwendung auszugleichen: Ein Design ohne Federunterstützung mit starkem Eingriff ist oft die robustere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Reibung und Verschleiß in einem Hochgeschwindigkeitssystem liegt: Ein federunterstütztes Design mit geringerem Eingriff ist die überlegene Lösung.

- Wenn Ihr Hauptaugenmerk auf einer konstanten Dichtkraft über einen weiten Temperaturbereich oder eine lange Lebensdauer liegt: Ein federunterstütztes Design wird im Allgemeinen bevorzugt, da die Metallfeder eine stabilere Kraft bietet als die Elastizität eines Polymers.

Indem Sie diesen grundlegenden Designunterschied verstehen, können Sie eine Dichtung basierend auf ihrer mechanischen Leistung und nicht nur auf ihrem Material auswählen.

Zusammenfassungstabelle:

| Designtyp | Eingriffsmaß | Primäre Quelle der Dichtkraft | Wichtige Anwendungsüberlegung |

|---|---|---|---|

| Ohne Federunterstützung | Starker Eingriff | Elastizität des gedehnten PTFE | Am besten geeignet für den Ausgleich von Wellenschlag in langsam laufenden Systemen |

| Federunterstützt | Geringer Eingriff | Eingebettete mechanische Feder | Ideal für Hochgeschwindigkeitsanwendungen, die geringe Reibung und Verschleiß erfordern |

Haben Sie Probleme mit Dichtungsreibung, Verschleiß oder Wellenschlag? KINTEK ist spezialisiert auf präzise PTFE-Dichtungslösungen für Halbleiter-, Medizin-, Labor- und Industrieanwendungen. Unsere Experten helfen Ihnen bei der Auswahl oder kundenspezifischen Entwicklung der perfekten Dichtung – von Prototypen bis hin zu Großserienaufträgen – und gewährleisten den optimalen Eingriff für Ihre spezifischen Anforderungen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten: Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit