Im Vergleich zu anderen technischen Feststoffen weist Polytetrafluorethylen (PTFE) durchweg einen der niedrigsten verfügbaren Reibungskoeffizienten auf. Sein typischer dynamischer Reibungskoeffizient liegt zwischen 0,04 und 0,1, was es deutlich „rutschiger“ macht als andere gängige Polymere wie Nylon oder Acetal und unter vielen Bedingungen sogar besser als geschmierter Stahl. Diese außergewöhnend geringe Reibung ist das definierende Merkmal, das seinen Einsatz in unzähligen anspruchsvollen Anwendungen vorantreibt.

Die Kernbotschaft ist, dass der Reibungskoeffizient von PTFE zwar der Maßstab für reibungsarme Oberflächen ist, es sich aber nicht um eine einzige statische Zahl handelt. Es ist ein dynamischer Wert, der von kritischen Betriebsbedingungen wie Druck, Gleitgeschwindigkeit und Temperatur abhängt.

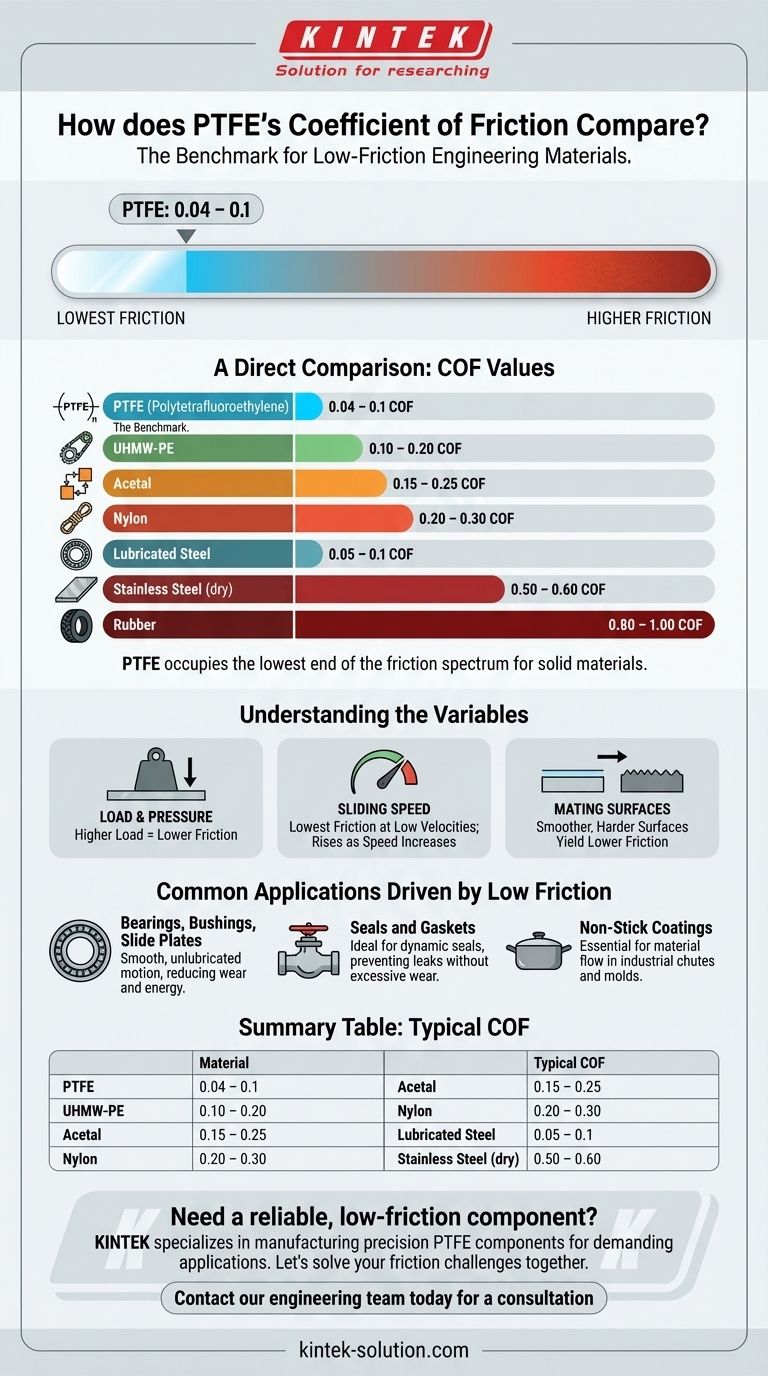

Ein direkter Vergleich: PTFE im Vergleich zu anderen Materialien

Um die einzigartige Stellung von PTFE zu verstehen, vergleicht man seine Leistung am besten direkt mit anderen bekannten Materialien. Der Reibungskoeffizient (RK) ist ein Verhältnis, das den Widerstand gegen Gleitbewegung zwischen zwei Oberflächen angibt; ein niedrigerer Wert bedeutet weniger Widerstand.

Im Vergleich zu anderen Polymeren

Die Leistung von PTFE zeigt sich am deutlichsten im Vergleich zu anderen Kunststoffen. Seine Antihafteigenschaft auf molekularer Ebene verschafft ihm einen erheblichen Vorteil, wenn eine reibungslose, mühelose Bewegung erforderlich ist.

- PTFE: 0,04 – 0,1

- UHMW-PE (Ultrahochmolekulares Polyethylen): 0,10 – 0,20

- Acetal: 0,15 – 0,25

- Nylon: 0,20 – 0,30

Im Vergleich zu Metallen und Elastomeren

Selbst im Vergleich zu geschmierten Metallen schneidet PTFE oft besser ab, insbesondere bei der statischen Reibung, also der Kraft, die erforderlich ist, um eine Bewegung einzuleiten.

- PTFE: 0,04 – 0,1

- Geschmierter Stahl: 0,05 (kinetisch) bis 0,1 (statisch)

- Edelstahl (trocken): 0,50 – 0,60

- Gummi: 0,80 – 1,00

Diese Daten belegen eindeutig, dass PTFE ein Ausreißer ist und das untere Ende des Reibungsspektrums für feste Materialien einnimmt.

Verständnis der Variablen, die die Leistung beeinflussen

Der in technischen Datenblättern angegebene Reibungskoeffizient für PTFE ist eine Richtlinie und keine absolute Konstante. Die reale Leistung hängt stark von den spezifischen Bedingungen der Anwendung ab. Das Verständnis dieser Variablen ist für eine genaue Konstruktion von entscheidender Bedeutung.

Der Einfluss von Last und Druck

Bei PTFE führt eine höhere Last oder ein höherer Oberflächendruck im Allgemeinen zu einem niedrigeren Reibungskoeffizienten. Dies ist ein Hauptgrund dafür, dass es sich in Anwendungen mit hoher Last hervorragend eignet, bei denen andere Materialien festsitzen könnten.

Der Einfluss der Gleitgeschwindigkeit

Umgekehrt ist der Reibungskoeffizient von PTFE bei niedrigen Gleitgeschwindigkeiten am niedrigsten. Wenn die Geschwindigkeiten zunehmen (z. B. über 10 Fuß/Minute), kann die Reibung von ihren niedrigsten Werten ansteigen.

Die Auswirkung der Gegenflächen

Die Beschaffenheit der Fläche, die gegen das PTFE-Bauteil gleitet, hat einen erheblichen Einfluss. Glattere, härtere Gegenflächen führen typischerweise zu niedrigeren Reibungswerten als raue oder weiche Oberflächen.

Prüfmethoden und Bedingungen

Die Unterschiede in den veröffentlichten Daten (von 0,02 bis 0,2) sind oft auf unterschiedliche Testmethoden, Temperaturen und Oberflächenvorbereitungen zurückzuführen. Dies unterstreicht die Notwendigkeit, das gesamte System und nicht nur das Material isoliert zu betrachten.

Häufige Anwendungen, die durch geringe Reibung angetrieben werden

Die einzigartigen Eigenschaften von PTFE machen es zur Materialwahl für Komponenten, bei denen die Minimierung des Widerstands und die Vermeidung von Haftgleiten das Hauptziel sind.

Lager, Buchsen und Gleitplatten

In diesen Anwendungen ermöglicht PTFE eine reibungslose, ungeschmierte Bewegung zwischen mechanischen Teilen, wodurch Verschleiß, Lärm und Energieverbrauch reduziert werden.

Dichtungen und Packungen

Die geringe Reibung und chemische Inertheit von PTFE machen es ideal für dynamische Dichtungen in Pumpen und Ventilen, wodurch Leckagen verhindert werden, ohne übermäßigen Verschleiß an beweglichen Wellen zu verursachen.

Antihaftbeschichtungen

Die Antihafteigenschaft, ein direktes Ergebnis der geringen Oberflächenenergie und eines niedrigen RK, ist zwar berühmt für Kochgeschirr, aber auch entscheidend für industrielle Anwendungen wie Rutschen, Trichter und Formen, bei denen der Materialfluss wesentlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert eine Abwägung der Reibungsanforderungen mit anderen mechanischen und umweltbedingten Bedürfnissen.

- Wenn Ihr Hauptaugenmerk auf der absolut geringsten Reibung liegt: PTFE ist der Maßstab, insbesondere bei Anwendungen mit hoher Last und niedriger Geschwindigkeit, bei denen Selbstschmierung erforderlich ist.

- Wenn Ihre Anwendung hohe Geschwindigkeiten beinhaltet oder mehr strukturelle Steifigkeit erfordert: Sie müssen bewerten, wie sich der RK von PTFE erhöhen kann, und Alternativen wie gefüllte PTFE-Typen oder andere Polymere wie UHMW-PE in Betracht ziehen, die möglicherweise eine bessere Balance der Eigenschaften bieten.

- Wenn Sie technische Berechnungen durchführen: Beginnen Sie mit einem konservativen RK-Wert aus dem typischen Bereich (z. B. 0,05 bis 0,1) und passen Sie Ihre Annahmen basierend auf den spezifischen Drücken und Geschwindigkeiten Ihres Systems an.

Indem Sie die Faktoren verstehen, die seine Leistung beeinflussen, können Sie die außergewöhnliche Rutschigkeit von PTFE effektiv nutzen, um Ihre anspruchsvollsten Reibungsprobleme zu lösen.

Zusammenfassungstabelle:

| Material | Typischer Reibungskoeffizient (RK) |

|---|---|

| PTFE | 0,04 – 0,1 |

| UHMW-PE | 0,10 – 0,20 |

| Acetal | 0,15 – 0,25 |

| Nylon | 0,20 – 0,30 |

| Geschmierter Stahl | 0,05 – 0,1 |

| Edelstahl (trocken) | 0,50 – 0,60 |

Benötigen Sie eine zuverlässige Komponente mit geringer Reibung für Ihre Anwendung?

Die außergewöhnliche Rutschigkeit, chemische Beständigkeit und selbstschmierenden Eigenschaften von PTFE machen es ideal für anspruchsvolle Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche. Bei KINTEK sind wir auf die Herstellung von Präzisions-PTFE-Komponenten spezialisiert – von kundenspezifischen Dichtungen und Auskleidungen bis hin zu komplexem Laborgerät.

Wir arbeiten mit Ihnen von der Prototypenentwicklung bis zur Serienproduktion zusammen, um sicherzustellen, dass Ihre Komponenten die genauen Leistungsanforderungen erfüllen. Lassen Sie uns Ihre Reibungsprobleme gemeinsam lösen.

Kontaktieren Sie unser Ingenieurteam noch heute für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen