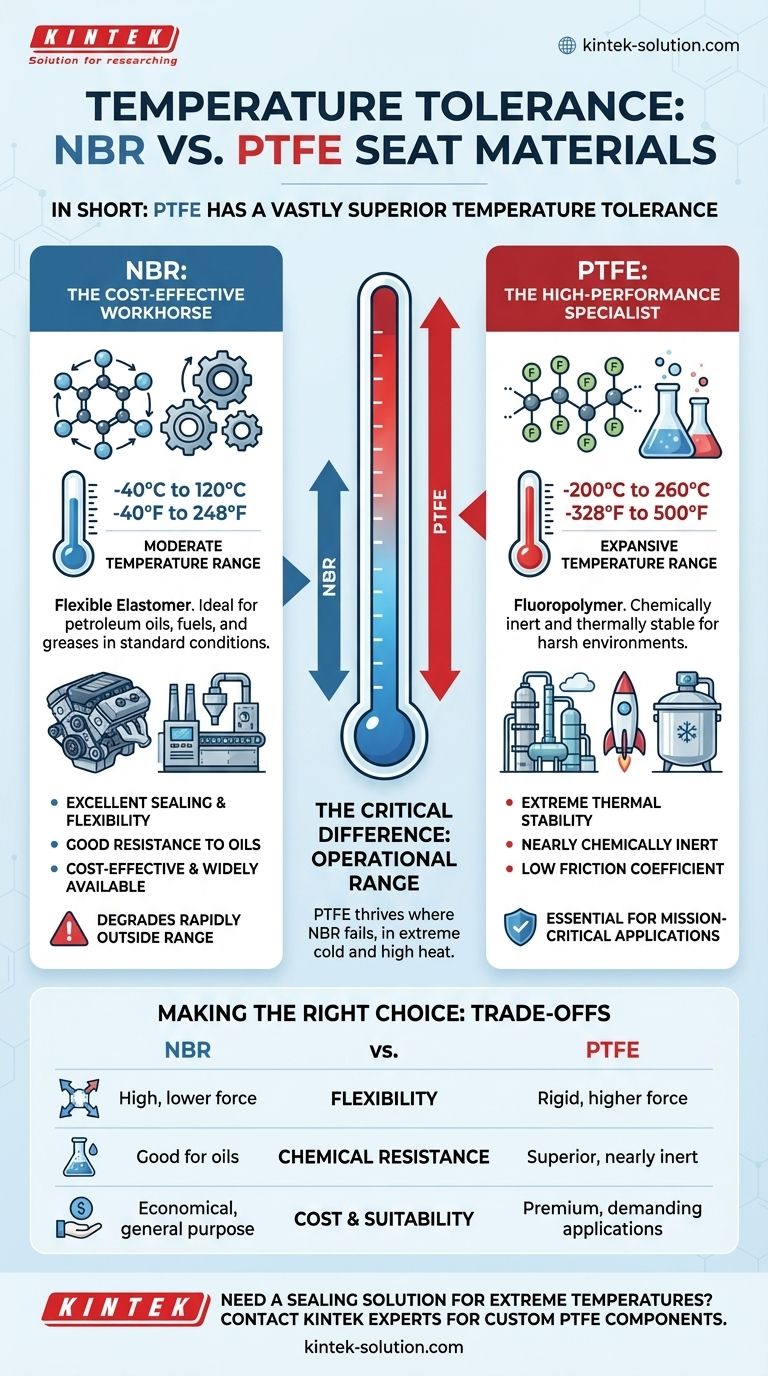

Kurz gesagt, Polytetrafluorethylen (PTFE) weist eine weitaus überlegene Temperaturbeständigkeit im Vergleich zu Nitril-Butadien-Kautschuk (NBR) auf. PTFE kann zuverlässig in extrem kalten und heißen Umgebungen arbeiten, in denen NBR schnell versagen würde. NBR ist ein zuverlässiger Elastomer für moderate Temperaturbereiche, aber PTFE ist ein Hochleistungs-Fluorpolymer, das für thermische Extreme entwickelt wurde.

Die Wahl zwischen NBR und PTFE ist ein klassischer technischer Kompromiss. Sie zwingt zu einer Entscheidung zwischen der kostengünstigen Flexibilität von NBR für Standardbedingungen und der außergewöhnlichen thermischen und chemischen Beständigkeit von PTFE, die für raue, missionskritische Anwendungen erforderlich ist.

Ein Vergleich zweier Materialien: NBR vs. PTFE

Um den Unterschied in der Temperaturbeständigkeit zu verstehen, müssen wir zunächst die grundlegende Beschaffenheit jedes Materials verstehen. Sie sind für völlig unterschiedliche betriebliche Herausforderungen konzipiert.

NBR (Nitrilkautschuk) verstehen: Das Arbeitstier

NBR ist ein Elastomer, eine Art synthetischer Kautschuk. Seine molekulare Struktur verleiht ihm eine ausgezeichnete Flexibilität und Dichtungsfähigkeit.

Es wird wegen seiner Beständigkeit gegen erdölbasierte Öle, Kraftstoffe und Fette hoch geschätzt und ist daher ein Grundnahrungsmittel in Automobil- und Industrieanwendungen.

Seine Eigenschaften eignen sich jedoch am besten für Umgebungen ohne extreme thermische oder chemische Anforderungen.

PTFE (Teflon) verstehen: Der Spezialist

PTFE, allgemein bekannt unter dem Markennamen Teflon, ist ein Fluorpolymer. Seine starken Kohlenstoff-Fluor-Bindungen machen es zu einem der chemisch inertesten und thermisch stabilsten Kunststoffe, die erhältlich sind.

Diese einzigartige Struktur verleiht ihm auch einen extrem niedrigen Reibungskoeffizienten. PTFE ist das Material der Wahl für raue Umgebungen in der chemischen Verarbeitung, Öl und Gas sowie in der Luft- und Raumfahrt.

Temperaturbeständigkeit: Der entscheidende Unterschied

Der Betriebstemperaturbereich ist der wichtigste Unterschied zwischen diesen beiden Materialien, wenn sie für Sitze, Dichtungen oder Dichtungen verwendet werden.

Der Betriebsbereich von NBR

NBR arbeitet zuverlässig in einem moderaten Temperaturfenster, typischerweise von -40°C bis 120°C (-40°F bis 248°F).

Außerhalb dieses Bereichs verschlechtert sich seine Leistung rapide. Bei kälteren Temperaturen verliert es an Flexibilität und wird spröde, was seine Fähigkeit, eine ordnungsgemäße Abdichtung zu bilden, beeinträchtigt. Bei höheren Temperaturen wird es weich und zersetzt sich.

Der weite Bereich von PTFE

PTFE arbeitet in einem außergewöhnlich breiten Temperaturspektrum, typischerweise von -200°C bis 260°C (-328°F bis 500°F).

Es behält seine Eigenschaften bei kryogenen Anwendungen bei und bleibt bei hohen Temperaturen stabil, die die meisten Elastomere zerstören würden. Dies macht es für Prozesse mit extremen Temperaturschwankungen unerlässlich.

Abwägungen jenseits der Temperatur verstehen

Obwohl die Temperatur ein Hauptfaktor ist, erfordert die Auswahl des richtigen Materials die Berücksichtigung anderer kritischer Leistungseigenschaften.

Flexibilität und Dichtungsfähigkeit

Als flexibler Elastomer passt sich NBR leicht an Oberflächen an und erfordert weniger Kompressionskraft, um eine dichte Abdichtung zu erzeugen. Dies macht es ideal für viele Standard-Ventil- und Dichtungsanwendungen.

PTFE ist ein steiferes Material. Obwohl es eine sehr haltbare Dichtung erzeugt, erfordert es möglicherweise höhere Anpresskräfte und präzisere Oberflächengüten, um Leckagen zu vermeiden, insbesondere bei dynamischen Anwendungen.

Chemische Beständigkeit

NBR bietet eine gute Beständigkeit gegen Öle, Hydraulikflüssigkeiten und Alkohole. Es kann jedoch durch Ketone, halogenierte Kohlenwasserstoffe und starke Säuren angegriffen werden.

PTFE ist nahezu chemisch inert und wird von fast allen Industriechemikalien, Lösungsmitteln und korrosiven Mitteln nicht beeinflusst. Diese überlegene Beständigkeit ist oft ebenso wichtig wie seine Temperaturbeständigkeit.

Kosten und Anwendungsgeeignetheit

NBR ist ein kostengünstiges und weit verbreitetes Material und somit die Standardwahl für eine Vielzahl von Allzweckanwendungen, bei denen die Bedingungen nicht extrem sind.

PTFE ist ein hochwertiges, teureres Material. Sein Einsatz ist gerechtfertigt in anspruchsvollen Anwendungen, bei denen ein Materialversagen zu Sicherheitsrisiken, kostspieligen Ausfallzeiten oder Produktkontamination führen würde.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl sollte ausschließlich von den Anforderungen Ihrer Betriebsumgebung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Abdichtung mit Exposition gegenüber Ölen und moderaten Temperaturen liegt: NBR ist die zuverlässigste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf extrem hohen oder niedrigen Temperaturen liegt: PTFE ist die einzig geeignete Wahl, um die Betriebsintegrität und Sicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf aggressiven chemischen Prozessen liegt: Die chemische Inertheit von PTFE ist nicht verhandelbar, um Materialzersetzung und Systemausfall zu verhindern.

Letztendlich geht es bei der Auswahl des richtigen Sitzmaterials darum, die Fähigkeiten des Polymers an die genauen Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Material | Typischer Temperaturbereich (°C) | Typischer Temperaturbereich (°F) | Hauptmerkmal |

|---|---|---|---|

| NBR (Nitrilkautschuk) | -40°C bis 120°C | -40°F bis 248°F | Kostengünstiger, flexibler Elastomer für moderate Bedingungen |

| PTFE (Teflon) | -200°C bis 260°C | -328°F bis 500°F | Hochleistungs-Fluorpolymer für extreme thermische/chemische Umgebungen |

Benötigen Sie eine Dichtungslösung für extreme Temperaturen?

Die Wahl des falschen Sitzmaterials kann zu Geräteausfällen, Sicherheitsrisiken und kostspieligen Ausfallzeiten führen. Für missionskritische Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie ist die überlegene thermische und chemische Beständigkeit von PTFE unerlässlich.

KINTEK ist spezialisiert auf die Präzisionsfertigung von kundenspezifischen PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu komplexem Laborgerät. Wir arbeiten mit Ihnen vom Prototyp bis zur Großserienfertigung zusammen, um Teile zu liefern, die Zuverlässigkeit in Ihren anspruchsvollsten Umgebungen garantieren.

Sichern Sie die Integrität Ihres Systems. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Wie können Teflon-PTFE-Platten in Heißpressanwendungen eingesetzt werden? Schützen Sie Ihre Designs und Geräte

- Wie beeinflusst die Dicke die Auswahl von PTFE-Platten? Ein Leitfaden zum Ausgleich von Festigkeit und Flexibilität

- Wie profitieren Teflonbuchsen Chemieanlagen? Steigerung der Zuverlässigkeit und Reinheit in rauen Umgebungen

- Was macht PTFE Reduzierflansche zu einer ausgezeichneten Wahl für Rohrleitungssysteme? Erzielen Sie überlegene Korrosionsbeständigkeit und Zuverlässigkeit

- Was sind die verschiedenen Arten von PTFE-Expansionsbälgen? Wählen Sie das richtige Design für Ihr System

- Wie wird Teflon bei thermischen Trennungen im Bauwesen eingesetzt? Steigern Sie die Energieeffizienz von Gebäuden mit PTFE

- Welche Arten von Füllstoffen können zur Verbesserung von PTFE-Lippendichtungen verwendet werden? Steigern Sie die Leistung für anspruchsvolle Anwendungen

- Was ist ein Nachteil von PTFE als Dichtungsmaterial und wie wird dieser behoben? Kriechen mit vorgespannten Dichtungen mindern