Bei einem PTFE-Wellendichtring gleicht die eingebaute Feder den Verschleiß aus, indem sie eine kontinuierliche, nach außen gerichtete Radialkraft auf die Dichtlippe ausübt. Dieser konstante mechanische Druck stellt sicher, dass die Lippe in festem Kontakt mit der Welle bleibt, wodurch der mikroskopisch kleine Spalt, der entsteht, wenn Material von einer der Oberflächen abgetragen wird, automatisch geschlossen wird. Dieser Mechanismus garantiert eine gleichbleibende Dichtkraft während der gesamten Lebensdauer der Komponente.

Die Feder in einer PTFE-Dichtung ist nicht nur eine Komponente; sie ist ein Aktivator, der ein dynamisches Dichtungssystem erzeugt. Sie liefert eine konstante Basislast, um Verschleiß und Niederdrucksituationen zu bewältigen, und arbeitet gleichzeitig mit dem Systemdruck zusammen, um eine zuverlässige Abdichtung über einen weiten Bereich von Betriebsbedingungen zu gewährleisten.

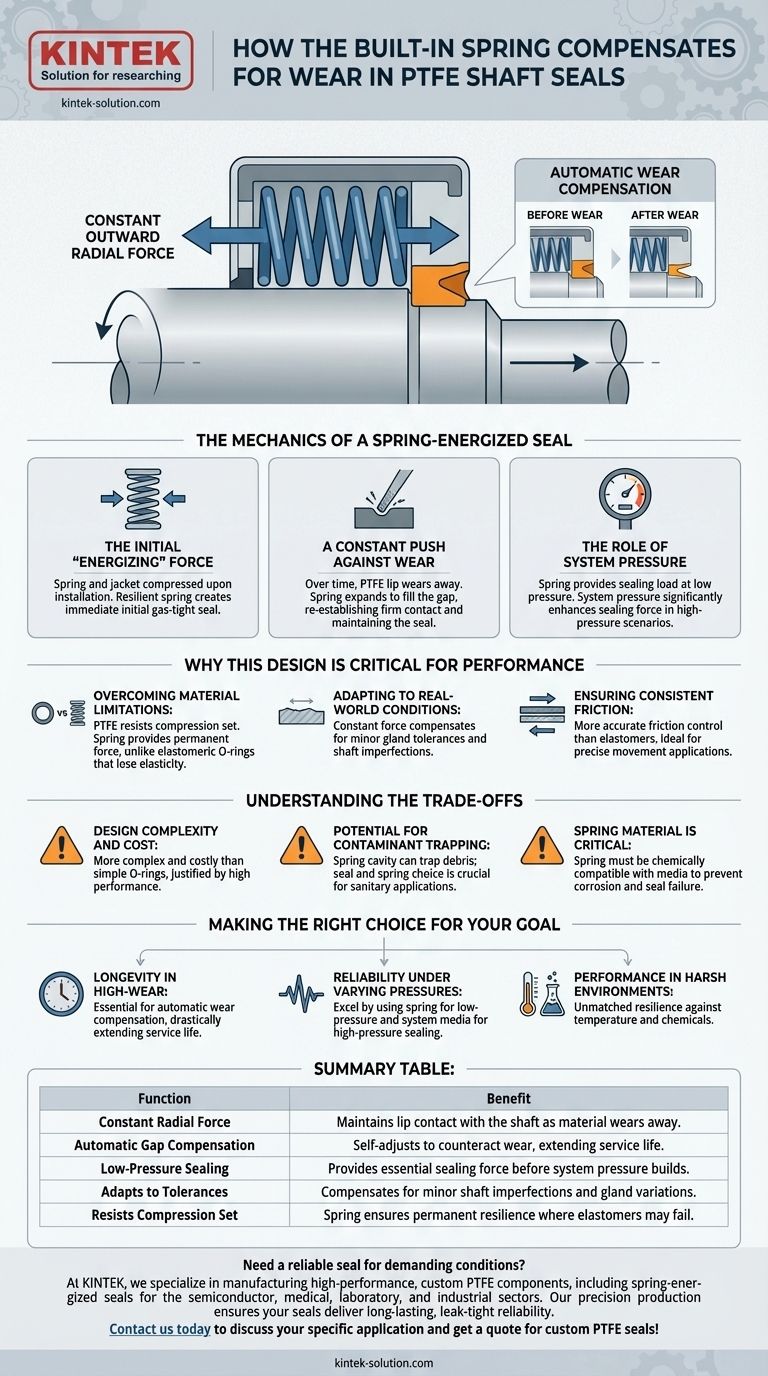

Die Mechanik einer federaktivierten Dichtung

Um zu verstehen, wie die Feder den Verschleiß ausgleicht, müssen wir uns zunächst ansehen, wie die Dichtung ab dem Zeitpunkt der Installation funktioniert. Es ist ein System komplementärer Kräfte.

Die anfängliche „Aktivierungskraft“

Wenn die Dichtung in ihr Gehäuse (die Aufnahme) eingebaut wird, werden der flexible PTFE-Mantel und die innere Feder leicht komprimiert.

Die elastische Feder reagiert sofort mit einer konstanten Kraft nach außen. Diese Kraft drückt die Dichtlippen fest gegen die Welle und die Gehäusewand und erzeugt so die anfängliche, gasdichte Abdichtung, noch bevor Systemdruck angelegt wird.

Ein konstanter Druck gegen Verschleiß

Im Laufe von Millionen von Zyklen wird sich eine mikroskopische Menge des PTFE-Lippenmaterials abreiben. Ohne eine Feder würde dieser Materialverlust einen Leckweg erzeugen.

Der Federaktivator speichert jedoch potenzielle Energie. Wenn der Verschleiß einen winzigen Spalt erzeugt, dehnt sich die Feder leicht aus und drückt die Dichtlippe vorwärts, um den festen Kontakt wiederherzustellen und die Dichtung aufrechtzuerhalten. Diese selbstregulierende Fähigkeit ist der Schlüssel für die lange und zuverlässige Lebensdauer der Dichtung.

Die Rolle des Systemdrucks

Die Hauptaufgabe der Feder besteht darin, die notwendige Dichtkraft bei niedrigem oder nicht vorhandenem Mediendruck bereitzustellen.

Wenn der Systemdruck steigt, wirkt dieser Druck auf das Dichtungsprofil und erhöht die Dichtkraft erheblich. Die Feder stellt sicher, dass die Dichtung richtig positioniert ist, um diesen Druck auszunutzen, aber der Systemdruck übernimmt bei Hochdrucksituationen den Großteil der Arbeit.

Warum dieses Design für die Leistung entscheidend ist

Das federaktivierte Design betrifft nicht nur den Verschleiß. Es löst mehrere grundlegende Herausforderungen, denen einfachere Dichtungen, wie Elastomerdichtringe, in anspruchsvollen Umgebungen nicht wirksam begegnen können.

Überwindung von Materialbeschränkungen

Standard-Elastomer-Dichtungen können unter Druckverformungsrest leiden. Im Laufe der Zeit verlieren sie ihre Elastizität und ihre Fähigkeit zur Rückfederung, wodurch ein permanenter Leckweg entsteht.

PTFE ist hochgradig beständig gegen Druckverformungsrest, und die Metallfeder liefert eine permanente, elastische Kraft. Diese Kombination stellt sicher, dass die Dichtung bei hohen Temperaturen oder chemischer Einwirkung nicht versagt.

Anpassung an reale Bedingungen

Die konstante Kraft der Feder ermöglicht es der Dichtung, geringfügige Toleranzschwankungen der Aufnahme oder leichte Unregelmäßigkeiten auf der Wellenoberfläche auszugleichen. Sie gewährleistet kontinuierlichen Kontakt, wo eine weniger nachgiebige Dichtung versagen könnte.

Gewährleistung einer konstanten Reibung

Da die Feder eine konstantivere und vorhersagbarere Last liefert als das Materialgedächtnis eines Elastomers, ermöglicht sie eine genauere Kontrolle der Reibung. Dies ist entscheidend in Anwendungen, bei denen präzise Bewegung und geringer Widerstand erforderlich sind.

Verständnis der Kompromisse

Obwohl dieses Design sehr effektiv ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur korrekten Anwendung.

Konstruktionskomplexität und Kosten

Eine mehrteilige, federaktivierte Dichtung ist in der Herstellung von Natur aus komplexer und teurer als ein einfacher O-Ring. Ihr Einsatz wird durch Leistungsanforderungen gerechtfertigt, die die Fähigkeiten einfacherer Dichtungen übersteigen.

Potenzial für die Ansammlung von Verunreinigungen

Der Hohlraum, in dem die Feder untergebracht ist, kann potenziell Ablagerungen oder viskose Medien ansammeln. In hygienischen oder partikelreichen Anwendungen müssen das Dichtungsprofil und die Federart sorgfältig ausgewählt werden, um dieses Risiko zu mindern.

Das Federmaterial ist entscheidend

Die Feder selbst, die typischerweise aus Edelstahl oder anderen Legierungen besteht, muss chemisch mit dem Systemmedium kompatibel sein. Eine korrodierte Feder führt zum Versagen und damit zu einem vollständigen Verlust der Dichtkraft bei niedrigem Druck.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer federaktivierten Dichtung ist eine Entscheidung, die auf den Leistungsanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit in einer stark beanspruchten Anwendung liegt: Das federaktivierte Design ist unerlässlich für seine automatische Verschleißkompensation und verlängert die Lebensdauer erheblich.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit unter wechselnden Drücken liegt: Dieses Design zeichnet sich dadurch aus, dass es die Feder für die Niederdruckabdichtung nutzt und das Systemmedium für die Hochdruckabdichtung einsetzt.

- Wenn Ihr Hauptaugenmerk auf der Leistung in rauen chemischen oder Temperaturbedingungen liegt: Die Kombination aus einem inerten PTFE-Mantel und einer korrosionsbeständigen Feder bietet eine unübertroffene Widerstandsfähigkeit, wo Elastomere schnell versagen würden.

Letztendlich verwandelt die Feder die Dichtung von einem passiven Blocker in ein aktives, reaktionsfähiges System, das auf Zuverlässigkeit ausgelegt ist.

Zusammenfassungstabelle:

| Funktion | Vorteil |

|---|---|

| Konstante Radialkraft | Hält den Lippenkontakt mit der Welle aufrecht, während Material abgetragen wird. |

| Automatische Spaltkompensation | Passt sich selbstständig an, um Verschleiß entgegenzuwirken und die Lebensdauer zu verlängern. |

| Niederdruckabdichtung | Stellt die wesentliche Dichtkraft bereit, bevor sich der Systemdruck aufbaut. |

| Anpassung an Toleranzen | Gleicht geringfügige Wellenunregelmäßigkeiten und Aufnahmeschwankungen aus. |

| Beständigkeit gegen Druckverformungsrest | Feder sorgt für dauerhafte Elastizität, wo Elastomere versagen können. |

Benötigen Sie eine zuverlässige Dichtung für anspruchsvolle Bedingungen?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten nach Maß spezialisiert, einschließlich federaktivierter Dichtungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Präzisionsfertigung stellt sicher, dass Ihre Dichtungen langlebige, leckagefreie Zuverlässigkeit bieten.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und ein Angebot für kundenspezifische PTFE-Dichtungen zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit