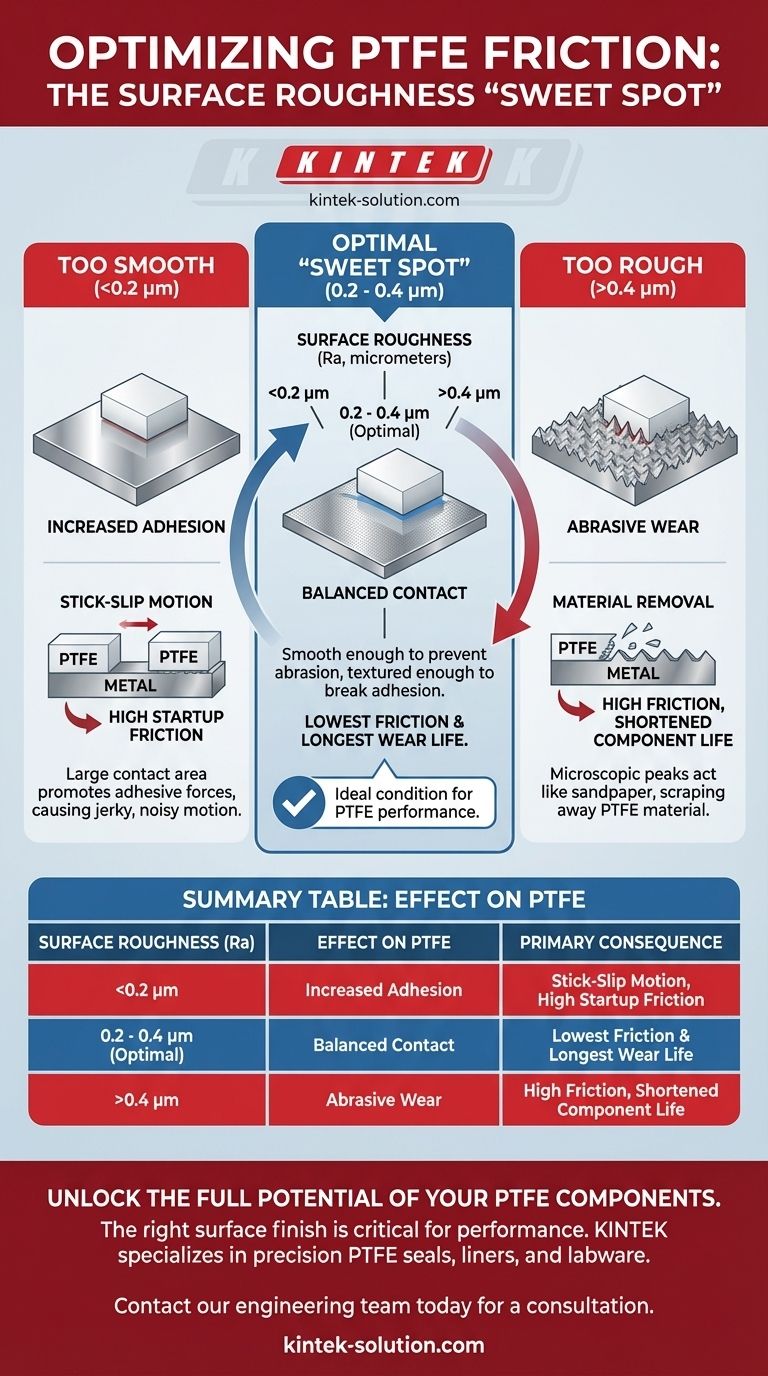

Kurz gesagt, es gibt einen kritischen „Sweet Spot“ für die Oberflächenrauheit. Obwohl es kontraintuitiv erscheint, kann eine zu glatte Oberfläche die Reibung durch ein Phänomen namens Stick-Slip erhöhen. Umgekehrt führt eine zu raue Oberfläche zu abrasivem Verschleiß und erhöht ebenfalls die Reibung. Die optimale Leistung von PTFE wird erreicht, wenn die Gegenfläche eine mäßig polierte Oberfläche aufweist.

Die Beziehung zwischen Oberflächenrauheit und PTFE-Reibung ist nicht linear. Um die geringste Reibung und längste Lebensdauer zu erreichen, muss die Gegenfläche auf eine spezifische Rauheit ausgelegt werden – weder zu glatt noch zu rau –, um sowohl Adhäsion als auch Abrieb zu verhindern.

Warum die Oberflächenbeschaffenheit ein kritischer Designparameter ist

Polytetrafluorethylen (PTFE) ist bekannt dafür, einen der niedrigsten Reibungskoeffizienten aller festen Materialien zu besitzen. Die Realisierung dieses Potenzials in einer realen Anwendung, wie einer Dichtung oder einem Lager, hängt jedoch stark vom Design des gesamten Systems ab, insbesondere von der Gegenfläche.

Das Problem mit einer ultra-glatten Oberfläche

Wenn eine Gegenfläche außergewöhnlich glatt ist (z. B. eine spiegelglatte Politur), kann die reale Kontaktfläche mit dem PTFE dramatisch zunehmen.

Diese große Kontaktfläche fördert Adhäsionskräfte, die zu einem Stick-Slip-Verhalten führen können. Die Komponenten „haften“, bis sich genügend Kraft aufbaut, um die Adhäsion zu überwinden, wodurch sie plötzlich „rutschen“. Dieser Zyklus führt zu ruckartiger Bewegung, Geräuschen und einem effektiv höheren Reibungskoeffizienten.

Die Gefahr einer rauen Oberfläche

Wenn die Gegenfläche zu rau ist, wirken ihre mikroskopisch kleinen Spitzen und Täler wie Schmirgelpapier auf das viel weichere PTFE.

Dies verursacht abrasiven Verschleiß, der PTFE-Material physisch von der Komponente abreibt. Dies verkürzt nicht nur die Lebensdauer des Teils, sondern erhöht auch den Reibungswiderstand, da die raue Oberfläche durch das PTFE pflügt.

Der optimale „Sweet Spot“ für geringe Reibung

Der ideale Zustand für PTFE ist eine mäßig polierte Metalloberfläche, die diese beiden Extreme ausgleicht.

Eine Oberflächenrauheit, oder Ra, von ungefähr 0,2 bis 0,4 Mikrometern wird als optimal angesehen. Diese Oberfläche ist glatt genug, um signifikanten abrasiven Verschleiß zu verhindern, hat aber gerade genug mikroskopische Textur, um die großflächige Adhäsion zu verhindern, die Stick-Slip verursacht.

Die Kompromisse verstehen

Die Spezifikation der Oberflächenbeschaffenheit für eine Komponente, die mit PTFE in Kontakt kommt, ist eine Übung im Ausgleich konkurrierender Ausfallmodi. Ihre Entscheidung wirkt sich direkt auf Leistung und Langlebigkeit aus.

Reibung vs. Lebensdauer

Der primäre Kompromiss besteht zwischen geringer statischer Reibung und langfristiger Verschleißfestigkeit.

Eine extrem glatte Oberfläche könnte eine geringe Gleitreibung bieten, sobald die Bewegung beginnt, birgt aber das Risiko einer hohen Anlaufreibung und von Stick-Slip. Eine rauere Oberfläche vermeidet Stick-Slip, garantiert aber hohen Verschleiß und eine verkürzte Betriebslebensdauer für die PTFE-Komponente. Der optimale Ra-Bereich ist der Punkt, an dem beide dieser negativen Effekte minimiert werden.

Der Einfluss anderer Faktoren

Es ist wichtig zu bedenken, dass die Oberflächenbeschaffenheit nicht die einzige Variable ist, die eine Rolle spielt.

Faktoren wie Kontaktdruck, Gleitgeschwindigkeit und Temperatur beeinflussen ebenfalls den Reibungskoeffizienten erheblich. Zum Beispiel führen höhere Drücke und niedrigere Geschwindigkeiten im Allgemeinen zu einem geringeren Reibungskoeffizienten für PTFE auf einer entsprechend vorbereiteten Oberfläche wie Edelstahl.

So spezifizieren Sie Ihre Gegenfläche

Beim Entwurf oder der Fehlerbehebung eines Systems mit PTFE-Komponenten sollten Sie die folgenden Richtlinien für die Oberflächenbeschaffenheit der Gegenfläche beachten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Stick-Slip und Anlaufmoment liegt: Vermeiden Sie spiegelähnliche Polituren und streben Sie den empfohlenen Ra-Bereich an, um Adhäsionskräfte zu unterbrechen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Dichtung oder des Lagers liegt: Vermeiden Sie raue oder bearbeitete Oberflächen, die zu schnellem abrasivem Verschleiß führen, und stellen Sie sicher, dass die Oberfläche glatt und frei von scharfen Spitzen ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer optimalen Gesamtleistung liegt: Spezifizieren Sie eine Oberflächenbeschaffenheit mit einer Rauheit (Ra) zwischen 0,2 und 0,4 Mikrometern, um das beste Gleichgewicht zwischen geringer Reibung und langer Lebensdauer zu erzielen.

Die Kontrolle der Oberflächenbeschaffenheit der Gegenfläche ist der Schlüssel zur Entfaltung der außergewöhnlichen reibungsarmen Eigenschaften, die PTFE so wertvoll machen.

Zusammenfassungstabelle:

| Oberflächenrauheit (Ra) | Auswirkung auf PTFE | Primäre Konsequenz |

|---|---|---|

| Zu glatt (<0,2 μm) | Erhöhte Adhäsion | Stick-Slip-Bewegung, hohe Anlaufreibung |

| Optimal (0,2 - 0,4 μm) | Ausgewogener Kontakt | Geringste Reibung & längste Lebensdauer |

| Zu rau (>0,4 μm) | Abrasiver Verschleiß | Hohe Reibung, verkürzte Lebensdauer der Komponente |

Entfesseln Sie das volle Potenzial Ihrer PTFE-Komponenten. Die richtige Oberflächenbeschaffenheit ist entscheidend für die Leistung. KINTEK ist spezialisiert auf Präzisions-PTFE-Dichtungen, -Auskleidungen und -Laborgeräte für Halbleiter-, Medizin- und Industrieanwendungen. Unsere Experten helfen Ihnen bei der Spezifikation der optimalen Oberflächenbeschaffenheit und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserien, um geringe Reibung und lange Lebensdauer zu gewährleisten.

Kontaktieren Sie noch heute unser Ingenieurteam für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Anpassbare PTFE-Dreihalsflaschen für anspruchsvolle chemische Anwendungen

- Kundenspezifische PTFE-Teflon-Teile Hersteller PTFE-Magnetrührstab

Andere fragen auch

- Welche industriellen Anwendungen hat PTFE? Entfesseln Sie Leistung in extremen Umgebungen

- Was sind die gängigen Eigenschaften von Teflon? Entschlüsselung extremer chemischer und thermischer Beständigkeit

- Warum ist die chemische Beständigkeit wichtig bei der Auswahl eines PTFE-beschichteten Septums? Vermeidung von Probenkontamination und Datenverlust

- Aus welchem Material besteht die PTFE-Flasche? Entdecken Sie die Vorteile von 100 % reinem PTFE

- Warum gelten PTFE-Vials als umweltfreundlich? Reduzieren Sie Laborabfälle mit langlebigen Mehrwegartikeln