Kurz gesagt, PTFE-Folien werden mithilfe spezieller Klebstoffe an Metalltanks verklebt. Dieser Vorgang ist nur möglich, weil die Rückseite der PTFE-Folie chemisch behandelt wird, um eine verklebbare Oberfläche zu erzeugen und so die inhärente Antihafteigenschaft von PTFE zu überwinden.

Die Befestigungsmethode – die Klebeverbindung – ist unkompliziert, aber der Erfolg einer PTFE-Auskleidung hängt vollständig vom Verständnis ihrer spezifischen Grenzen ab. Es handelt sich um eine spezialisierte Lösung, die nicht für alle Anwendungen geeignet ist, insbesondere nicht für solche, die Vakuumdruck oder kleine, komplexe Behältergeometrien beinhalten.

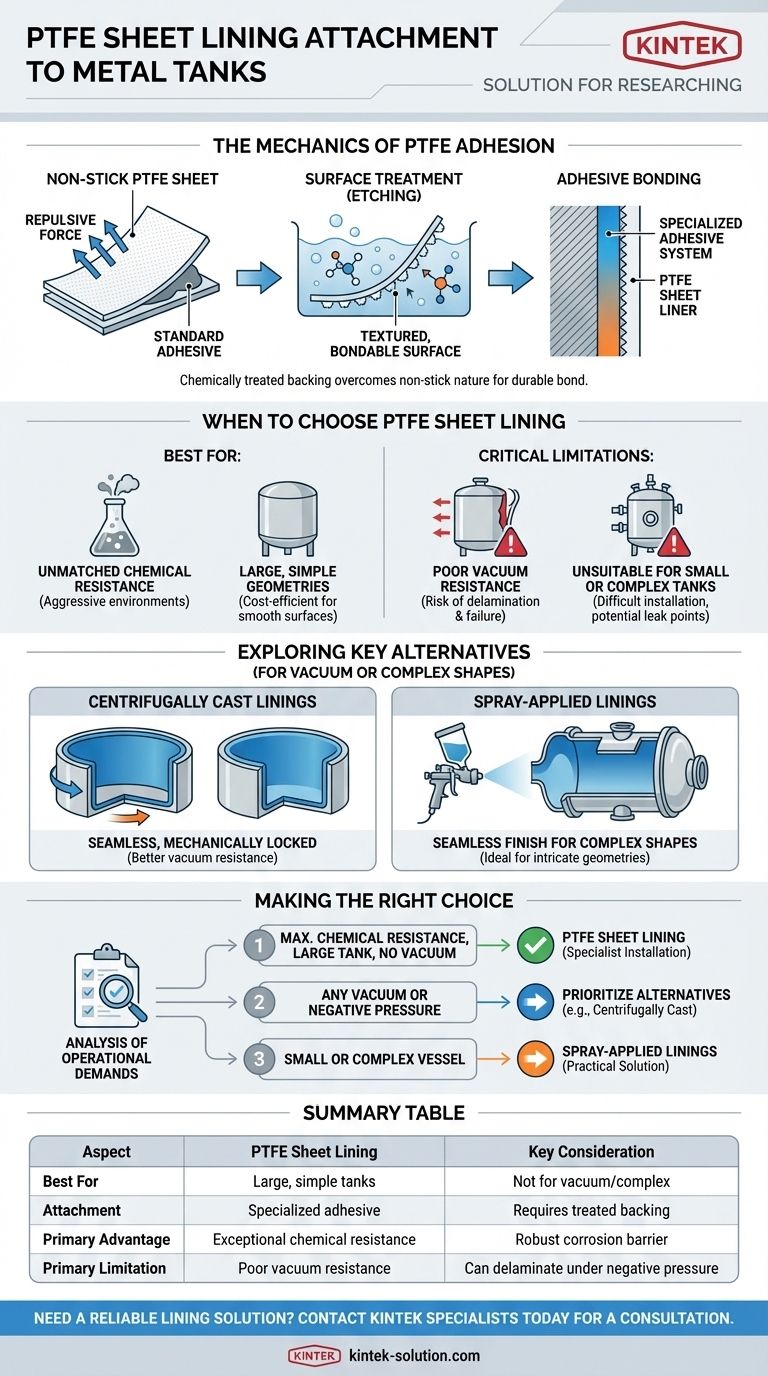

Die Mechanik der PTFE-Haftung

Die Befestigung eines Materials, das für seine Antihafteigenschaften bekannt ist, erfordert einen sehr spezifischen Ansatz. Bei diesem Prozess geht es weniger um den Klebstoff selbst als vielmehr darum, das PTFE so vorzubereiten, dass es diesen Klebstoff aufnehmen kann.

Die Herausforderung der Verklebung mit PTFE

Polytetrafluorethylen (PTFE) hat eine extrem niedrige Oberflächenenergie. Dies verleiht ihm seine charakteristischen Antihaft- und reibungsarmen Eigenschaften. Es bedeutet aber auch, dass herkömmliche Klebstoffe keinen Halt finden und sich leicht ablösen.

Die entscheidende Rolle der Oberflächenbehandlung

Um dieses Problem zu lösen, wird die Rückseite der PTFE-Folie einem chemischen Behandlungsprozess unterzogen, der oft als Ätzen bezeichnet wird. Dieser Prozess verändert die Molekularstruktur der PTFE-Oberfläche und erzeugt eine Textur, die für die Haftung mit einem Klebstoff empfänglich ist.

Das Klebstoffsystem

Sobald die PTFE-Folie behandelt ist, wird ein spezialisiertes Hochleistungsklebstoffsystem verwendet. Dieser Klebstoff ist so formuliert, dass er eine dauerhafte, chemisch beständige Verbindung zwischen der vorbereiteten PTFE-Rückseite und der ordnungsgemäß vorbereiteten Metalloberfläche des Tanks herstellt.

Wann man sich für eine PTFE-Folienauskleidung entscheiden sollte

Die Auskleidung mit PTFE-Folien ist für bestimmte Szenarien eine ausgezeichnete Wahl, aber keine universelle Lösung. Ihre Stärken liegen in ihren Materialeigenschaften, wenn sie in der richtigen Umgebung angewendet werden.

Unübertroffene chemische Beständigkeit

Der Hauptgrund für die Wahl einer PTFE-Auskleidung ist ihre außergewöhnliche Beständigkeit gegen eine breite Palette aggressiver Chemikalien, selbst bei hohen Temperaturen. Sie bietet eine robuste Barriere in hochkorrosiven Umgebungen.

Ideal für große, einfache Geometrien

Diese Methode ist am effektivsten und kostengünstigsten, wenn große Tanks mit glatten, einfachen Innenflächen ausgekleidet werden. Das Anbringen großer, flacher Folien ist praktikabler, als zu versuchen, sie in komplexe Formen einzupassen.

Abwägungen und Einschränkungen verstehen

Objektiv betrachtet sind die Einschränkungen der PTFE-Folienauskleidung ebenso wichtig wie ihre Vorteile. Sie zu ignorieren, ist eine häufige Ursache für Fehlschläge.

Begrenzte Vakuumfestigkeit

Dies ist der kritischste Nachteil. PTFE-Folienauskleidungen weisen eine geringe Beständigkeit gegen Vakuum (Unterdruck) auf. Ein Vakuum im Inneren des Tanks kann die Auskleidung leicht von der Metallwand abziehen, was zu Blasenbildung, Delamination und katastrophalem Versagen führen kann.

Ungeeignet für kleine oder komplexe Tanks

Das Auskleiden kleiner Tanks oder Behälter mit komplizierten Düsenkonfigurationen und inneren Strukturen ist mit starren Folien äußerst schwierig und unpraktisch. Die Anzahl der erforderlichen Nähte führt zu potenziellen Fehlerquellen.

Die Notwendigkeit der Spezialisierung

Das Anbringen einer PTFE-Folienauskleidung ist keine allgemeine Fertigungsaufgabe. Sie muss von spezialisierten Unternehmen durchgeführt werden, die Erfahrung in Oberflächenvorbereitung, Ätzen und Verbindungstechniken haben, um eine erfolgreiche und langlebige Anwendung zu gewährleisten.

Erkundung wichtiger Alternativen

Wenn Ihre Anwendung Vakuumdruck oder komplexe Formen beinhaltet, sind andere Auskleidungstechnologien überlegen.

Zentrifugalguss-Auskleidungen

Bei diesem Verfahren wird ein Polymer rotierend im Behälter gegossen, wodurch eine dicke, nahtlose Auskleidung entsteht, die mechanisch fixiert wird. Diese Methode bietet eine weitaus bessere Vakuumfestigkeit als verklebte Folien.

Spritzbeschichtete Auskleidungen

Hochleistungsfähige Fluorkunststoffbeschichtungen können auf die Innenseite eines Tanks gesprüht werden. Diese Methode erzeugt eine nahtlose Oberfläche und ist ideal für das Auskleiden kleiner oder geometrisch komplexer Behälter, die für eine Folienauskleidung ungeeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Auskleidungstechnologie erfordert eine klare Analyse Ihrer betrieblichen Anforderungen, nicht nur der chemischen Umgebung.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Beständigkeit in einem großen Tank ohne Vakuum besteht: Eine PTFE-Folienauskleidung ist eine starke und geeignete Wahl, vorausgesetzt, sie wird von Spezialisten installiert.

- Wenn Ihre Anwendung irgendeine Form von Vakuum oder Unterdruck beinhaltet: Sie müssen Alternativen wie zentrifugalguss- oder andere mechanisch robuste Auskleidungssysteme priorisieren.

- Wenn Sie einen kleinen oder geometrisch komplexen Behälter auskleiden müssen: Spritzbeschichtete Auskleidungen sind fast immer die praktischere und zuverlässigere Lösung.

Letztendlich ist die Anpassung der Auskleidungstechnologie an die spezifischen mechanischen und chemischen Belastungen Ihres Prozesses der Schlüssel zur Gewährleistung der langfristigen Integrität des Tanks.

Zusammenfassungstabelle:

| Aspekt | PTFE-Folienauskleidung | Wichtige Überlegung |

|---|---|---|

| Am besten geeignet für | Große, einfache Tanks mit aggressiven Chemikalien | Nicht geeignet für Vakuum oder komplexe Geometrien |

| Befestigungsmethode | Spezialisierte Klebeverbindung | Erfordert chemisch behandelte PTFE-Rückseite |

| Hauptvorteil | Außergewöhnliche chemische Beständigkeit | Bietet eine robuste Barriere gegen Korrosion |

| Hauptbeschränkung | Geringe Vakuumfestigkeit | Kann sich unter Unterdruck ablösen (Delamination) |

Benötigen Sie eine zuverlässige Auskleidungslösung für Ihren chemischen Prozessbehälter?

Bei KINTEK sind wir auf die Herstellung hochpräziser PTFE-Komponenten spezialisiert, einschließlich kundenspezifisch gefertigter Auskleidungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Ihre Tankauskleidung perfekt auf die chemischen und mechanischen Anforderungen Ihrer Anwendung abgestimmt ist, vom Prototyp bis zur Serienproduktion.

Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung zu Ihren spezifischen Anforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Faktoren tragen zur Langlebigkeit von PTFE-O-Ringen bei? Maximierung der Lebensdauer der Dichtung in rauen Umgebungen

- Für welche Arten von industriellen Anwendungen eignen sich Teflon-Balg-Gleitringdichtungen am besten? Sie glänzen in rauen chemischen Umgebungen und bei Hochgeschwindigkeitsanwendungen

- Wie funktioniert die hydrophobe Eigenschaft von Teflonbeschichtungen? Die Wissenschaft der Wasserabweisung

- Welche Vorteile bieten PTFE-federbeaufschlagte Dichtungen in rauen Umgebungen? Erschließen Sie unübertroffene Zuverlässigkeit

- Wo werden Kolbendichtungen hauptsächlich eingesetzt? Unerlässlich für hydraulische & pneumatische Systeme

- Was sind die Eigenschaften von mit Edelstahl gefülltem PTFE? Steigerung der Belastbarkeit und Verschleißfestigkeit für anspruchsvolle Anwendungen

- Können Sie Beispiele für Branchen nennen, in denen PTFE-Stäbe erfolgreich eingesetzt wurden? Entdecken Sie die wichtigsten Anwendungen

- Welche Rolle spielen keramische Füllstoffe in PTFE-Laminaten? Verbesserung der Signalintegrität und thermischen Leistung