Im Kern ist die Herstellung von expandiertem PTFE (ePTFE) ein Prozess der kontrollierten mechanischen Dehnung. Im Gegensatz zu Schaumkunststoffen werden keine Gas- oder chemischen Treibmittel verwendet; stattdessen wird festes Polytetrafluorethylen (PTFE) unter präzisen Bedingungen physisch auseinandergezogen, um ein starkes, mikroporöses Material zu erzeugen.

Die entscheidende Erkenntnis ist, dass ePTFE keine andere Chemikalie ist, sondern eine andere physikalische Struktur von PTFE. Der Herstellungsprozess wandelt festes PTFE in ein mikroskopisches Netzwerk aus Knoten und Fibrillen um, was die Quelle seiner einzigartigen und wertvollen Eigenschaften wie Atmungsaktivität und erhöhte Festigkeit ist.

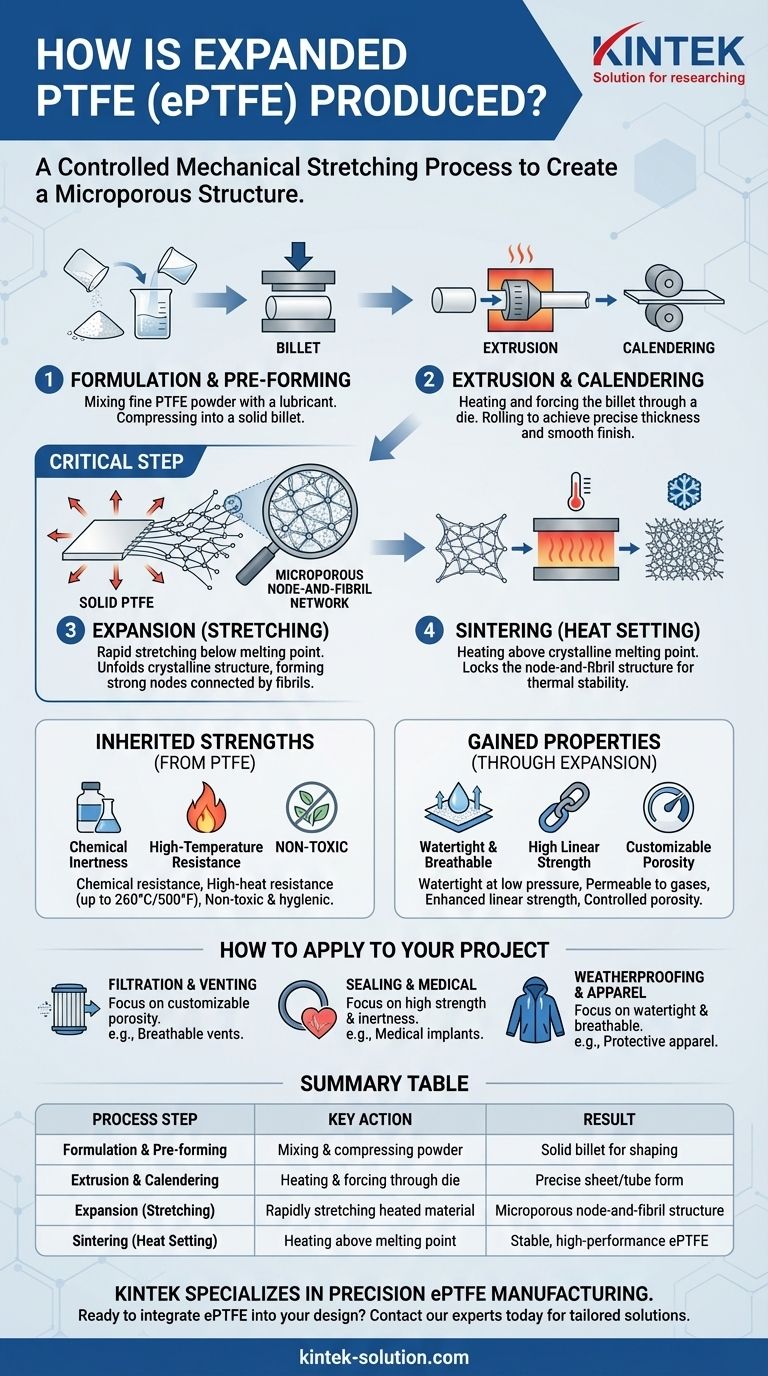

Der ePTFE-Herstellungsprozess: Eine schrittweise Aufschlüsselung

Die Herstellung von ePTFE ist eine mehrstufige physikalische Umwandlung. Jeder Schritt dient dazu, die Molekularstruktur des PTFE zu manipulieren, um die gewünschten Endeigenschaften zu erzielen.

Schritt 1: Formulierung und Vorformung

Der Prozess beginnt mit der Mischung von feinem PTFE-Pulver mit einem Schmiermittel oder Verarbeitungshilfsmittel.

Dieses Gemisch wird dann unter hohem Druck zu einer festen zylindrischen Form, einem sogenannten „Billet“ oder „Vorformling“, komprimiert. Diese anfängliche Verdichtung ist für die nächste Stufe entscheidend.

Schritt 2: Extrusion und Kalandrieren

Der geschmierte Vorformling wird erhitzt und in einem Prozess namens Extrusion durch eine Düse gepresst. Dies formt das Material zu einer Grundform, wie einer Platte oder einem Rohr.

Die extrudierte Form kann dann durch Walzen (kalandriert) geführt werden, um eine präzise Dicke und eine glatte Oberflächengüte zu erzielen.

Schritt 3: Die Expansionsphase (Dehnung)

Dies ist der kritischste Schritt und das, was ePTFE von Standard-PTFE unterscheidet. Das Material wird erneut erhitzt, weit unterhalb seines Schmelzpunkts, und in eine oder mehrere Richtungen schnell gedehnt.

Diese schnelle Dehnung bricht das Material nicht. Stattdessen bewirkt sie, dass sich die Kristallstruktur des PTFE entfaltet und ein Netzwerk aus festen Knoten bildet, die durch extrem dünne, starke Fasern, sogenannte Fibrillen, verbunden sind.

Schritt 4: Sintern (Wärmefixierung)

Nach der Dehnung ist die neu gebildete mikroporöse Struktur instabil. Das Material wird auf eine Temperatur oberhalb des kristallinen Schmelzpunkts des PTFE erhitzt (ein Prozess, der als Sintern bekannt ist) und dann abgekühlt.

Diese Wärmebehandlung fixiert die Knoten- und Fibrillenstruktur an Ort und Stelle und erzeugt ein thermisch stabiles Material, das sich nicht zusammenzieht oder seine Form ändert.

Warum dieser Prozess einzigartige Eigenschaften freisetzt

Der Expansionsprozess konstruiert die physikalische Form des Materials grundlegend neu und verleiht ihm Fähigkeiten, die festes PTFE fehlen, während seine chemischen Kernvorteile erhalten bleiben.

Von PTFE übernommene Stärken

Das Basismaterial ist immer noch PTFE, daher behält ePTFE seine hervorragende chemische Inertheit und Beständigkeit gegenüber nahezu allen Chemikalien bei.

Es behält auch seine Hochtemperaturbeständigkeit, die einen Dauerbetrieb bei Temperaturen bis zu 260 °C (500 °F) ermöglicht, sowie seine ungiftigen und hygienischen Eigenschaften.

Durch Expansion gewonnene Eigenschaften

Die Schaffung des Knoten-Fibrillen-Netzwerks ist die Quelle der neuen Vorteile von ePTFE.

Die mikroskopischen Poren machen das Material bei niedrigem Druck wasserdicht, aber durchlässig für Gase, was seinen Einsatz in atmungsaktiven Belüftungsöffnungen und wasserdichten, atmungsaktiven Stoffen ermöglicht. Die Größe dieser Poren kann durch Anpassung der Dehnparameter präzise gesteuert werden, was zu einer anpassbaren Porosität (niedrige, mittlere oder hohe Dichte) führt.

Die Fibrillen verleihen dem Material eine außergewöhnliche Zugfestigkeit und machen es weitaus fester und kriechbeständiger als sein nicht expandiertes Gegenstück.

Anwendung dieses Wissens auf Ihr Projekt

Das Verständnis des Herstellungsprozesses hilft Ihnen, das richtige Material für Ihr Ziel zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Belüftung liegt: Die anpassbare Porosität, die während der Expansionsphase gesteuert wird, ist die wichtigste Eigenschaft, die Sie für Ihre Anwendung definieren müssen.

- Wenn Ihr Hauptaugenmerk auf hochfesten Dichtungen oder medizinischen Implantaten liegt: Die hohe Zugfestigkeit, die durch die fibrillierte Struktur entsteht, kombiniert mit der chemischen Inertheit von PTFE, ist der Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf Wetterschutz oder Schutzkleidung liegt: Die Kombination aus Wasserdichtigkeit bei gleichzeitiger Atmungsaktivität – ein direktes Ergebnis der mikroporösen Struktur – ist der zentrale Nutzen.

Wenn Sie verstehen, wie ePTFE hergestellt wird, können Sie seine einzigartige Struktur besser nutzen, um komplexe technische Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| Formulierung & Vorformung | Mischen von PTFE-Pulver mit einem Schmiermittel und Komprimieren. | Erzeugt einen festen Billet, der für die Formgebung bereit ist. |

| Extrusion & Kalandrieren | Erhitzen des Billets und Pressen durch eine Düse, anschließendes Walzen. | Formt das Material zu einer präzisen Platte oder einem Rohr. |

| Expansion (Dehnung) | Schnelles Dehnen des erhitzten Materials. | Bildet die mikroporöse Knoten-Fibrillen-Struktur. |

| Sintern (Wärmefixierung) | Erhitzen über den Schmelzpunkt, um die Struktur zu fixieren. | Erzeugt ein stabiles, hochleistungsfähiges ePTFE-Material. |

Nutzen Sie die einzigartigen Eigenschaften von ePTFE für Ihre Anwendung.

Nachdem Sie nun verstehen, wie expandiertes PTFE hergestellt wird, können Sie dessen Potenzial zur Lösung komplexer Herausforderungen in den Bereichen Filtration, Abdichtung, Medizintechnik und Schutzkleidung erkennen.

KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE- und ePTFE-Komponenten. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Teile exakte Spezifikationen hinsichtlich Porosität, Festigkeit und chemischer Beständigkeit erfüllen.

Bereit, ePTFE in Ihr Design zu integrieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit