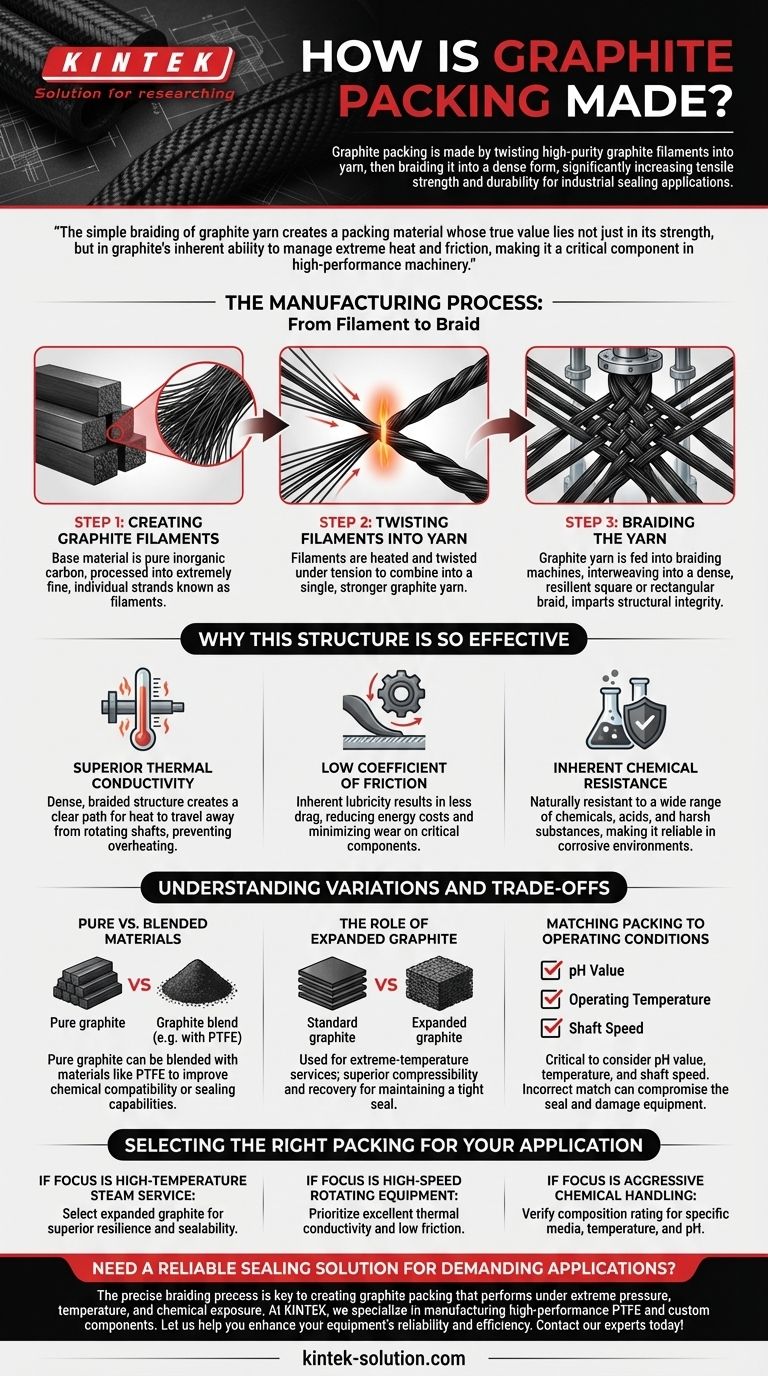

Im Kern wird Graphitpackung hergestellt, indem mehrere hochreine Graphitfilamente zu einem Garn verdrillt werden. Dieses Garn wird dann in seine endgültige, dichte Form gewebt oder geflochten, ein Prozess, der seine Zugfestigkeit und Haltbarkeit für industrielle Dichtungsanwendungen erheblich erhöht.

Das einfache Verflechten von Graphitgarn erzeugt ein Packungsmaterial, dessen wahrer Wert nicht nur in seiner Festigkeit liegt, sondern in der inhärenten Fähigkeit des Graphits, extreme Hitze und Reibung zu bewältigen, was es zu einer entscheidenden Komponente in Hochleistungsmaschinen macht.

Der Herstellungsprozess: Vom Filament zum Geflecht

Wenn man versteht, wie Graphitpackung hergestellt wird, wird klar, warum sie unter Druck so gut funktioniert. Der Prozess ist eine einfache mechanische Umwandlung, die auf den Grundeigenschaften von Kohlenstoff aufbaut.

Schritt 1: Herstellung von Graphitfilamenten

Das Ausgangsmaterial ist eine reine, anorganische Form von Kohlenstoff. Dieser Kohlenstoff wird zu extrem feinen, einzelnen Strängen, den sogenannten Filamenten, verarbeitet, die als grundlegende Bausteine der Packung dienen.

Schritt 2: Verdrillen der Filamente zu Garn

Mehrere Filamente werden erhitzt und unter Spannung miteinander verdrillt. Diese Aktion verbindet die einzelnen Stränge zu einem einzigen, zusammenhängenden und viel stärkeren Graphitgarn, das der direkte Vorläufer des Endprodukts ist.

Schritt 3: Verflechten des Garns

Das Graphitgarn wird dann in Flechtmaschinen eingeführt. Diese Maschinen verweben mehrere Garnstränge zu einem dichten, quadratischen oder rechteckigen Geflecht. Dieser letzte Schritt verleiht der Packung ihre strukturelle Integrität, Elastizität und gleichbleibende Form.

Warum diese Struktur so effektiv ist

Die geflochtene Konstruktion dient nicht nur der Festigkeit; sie trägt direkt zu den wichtigsten Leistungseigenschaften bei, die Graphitpackungen in anspruchsvollen Industrieumgebungen unverzichtbar machen.

Überlegene Wärmeleitfähigkeit

Graphit ist ein ausgezeichneter Wärmeleiter. Die dichte, geflochtene Struktur schafft einen klaren Weg für die Wärmeableitung von der rotierenden Welle, wodurch Überhitzung verhindert und die Lebensdauer sowohl der Packung als auch der Ausrüstung verlängert wird.

Niedriger Reibungskoeffizient

Die inhärente Schmierfähigkeit von Graphit führt zu einem sehr niedrigen Reibungskoeffizienten. Dies bedeutet weniger Widerstand an Wellen und Ventilstielen, was die Betriebskosten senkt und den Verschleiß kritischer Komponenten minimiert.

Inhärente chemische Beständigkeit

Als Form von reinem Kohlenstoff ist Graphit von Natur aus beständig gegen eine Vielzahl von Chemikalien, Säuren und anderen aggressiven Substanzen. Dies macht ihn zu einer zuverlässigen Dichtungslösung in der chemischen Verarbeitung und anderen korrosiven Umgebungen.

Verständnis von Variationen und Kompromissen

Nicht alle Graphitpackungen sind gleich. Die Wahl des Materials hängt vollständig von den spezifischen Anforderungen der Anwendung ab, und die Wahl des falschen Typs kann zu vorzeitigem Versagen führen.

Reines Graphit vs. Mischmaterialien

Obwohl reines Graphit sehr effektiv ist, können seine Eigenschaften für bestimmte Aufgaben verbessert werden. Es wird oft mit anderen Materialien wie PTFE gemischt, um seine chemische Verträglichkeit oder Dichtungsfähigkeit in bestimmten Anwendungen zu verbessern.

Die Rolle von expandiertem Graphit

Für extreme Temperaturanwendungen, wie z. B. in Hochdruckdampfturbinen und Ventilen, wird expandiertes Graphit verwendet. Diese Form weist eine überlegene Kompressibilität und Rückstellfähigkeit auf, wodurch sie trotz signifikanter thermischer Zyklen eine dichte Abdichtung aufrechterhalten kann.

Abstimmung der Packung auf die Betriebsbedingungen

Es ist entscheidend, die spezifischen Anforderungen der Anwendung zu berücksichtigen. Faktoren wie pH-Wert, Betriebstemperatur und Wellendrehzahl bestimmen, welcher Typ von Graphitpackung geeignet ist. Eine falsche Abstimmung kann die Dichtung beeinträchtigen und die Ausrüstung beschädigen.

Auswahl der richtigen Packung für Ihre Anwendung

Bei der Auswahl der richtigen Packung geht es darum, die Materialeigenschaften mit dem betrieblichen Ziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Dampfanwendungen liegt: Wählen Sie eine expandierte Graphitpackung wegen ihrer überlegenen Elastizität und Dichtfähigkeit unter thermischer Belastung.

- Wenn Ihr Hauptaugenmerk auf schnell drehenden Geräten liegt: Priorisieren Sie eine Graphitpackung mit ausgezeichneter Wärmeleitfähigkeit und geringer Reibung, um Wellenkratzer und Hitzeentwicklung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Umgang mit aggressiven Chemikalien liegt: Überprüfen Sie, ob die Zusammensetzung der Packung für das spezifische Medium, die Temperatur und den pH-Wert zugelassen ist, um eine stabile, langlebige Dichtung zu gewährleisten.

Indem Sie den Zusammenhang zwischen der einfachen Konstruktion und den leistungsstarken Eigenschaften verstehen, können Sie zuversichtlich das richtige Material für die jeweilige Aufgabe auswählen.

Zusammenfassungstabelle:

| Herstellungsschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Filamentserstellung | Verarbeitung von reinem Kohlenstoff zu feinen Strängen. | Erzeugt die grundlegenden Bausteine. |

| 2. Garnbildung | Verdrillen der Filamente unter Hitze und Spannung. | Erzeugt ein starkes, zusammenhängendes Graphitgarn. |

| 3. Verflechten | Verweben der Garne auf einer Flechtmaschine. | Formt die endgültige dichte, elastische Packungsstruktur. |

Benötigen Sie eine zuverlässige Dichtungslösung für anspruchsvolle Anwendungen?

Der präzise Flechtprozess ist der Schlüssel zur Herstellung von Graphitpackungen, die unter extremem Druck, Temperatur und chemischer Einwirkung funktionieren. Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE- und kundenspezifischen Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Unsere Expertise in der Präzisionsfertigung und kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie eine Dichtungslösung erhalten, die perfekt auf Ihre betrieblichen Anforderungen abgestimmt ist.

Lassen Sie uns Ihnen helfen, die Zuverlässigkeit und Effizienz Ihrer Ausrüstung zu steigern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Warum wird PTFE in der chemischen Verarbeitungsindustrie eingesetzt? Sicherheit und Zuverlässigkeit in rauen Umgebungen gewährleisten

- Was sind die Vorteile von mit Molybdändisulfid (MoS2) gefülltem PTFE? Steigerung von Haltbarkeit & Leistung

- Wie lautet die gebräuchliche Bezeichnung für PTFE und was sind seine Haupteigenschaften? Entfesseln Sie die Kraft von Teflon™

- Wie wird PTFE im Druck- und Verpackungsbereich eingesetzt? Effizienz steigern mit Antihaftlösungen

- Was ist ein nennenswerter Nachteil von PTFE-Material? Der kritische Kompromiss bei der chemischen Beständigkeit

- Wie verhalten sich Nylon und PTFE im Vergleich hinsichtlich Reibung und Verschleißfestigkeit? Wählen Sie das richtige Polymer für Ihre Anwendung

- Welche Temperaturspanne kann PTFE tolerieren? Stellen Sie die thermische Sicherheit Ihrer Anwendung sicher

- Wie trägt PTFE zur Haltbarkeit und Langlebigkeit in industriellen Anwendungen bei? Steigern Sie die Lebensdauer von Geräten mit PTFE