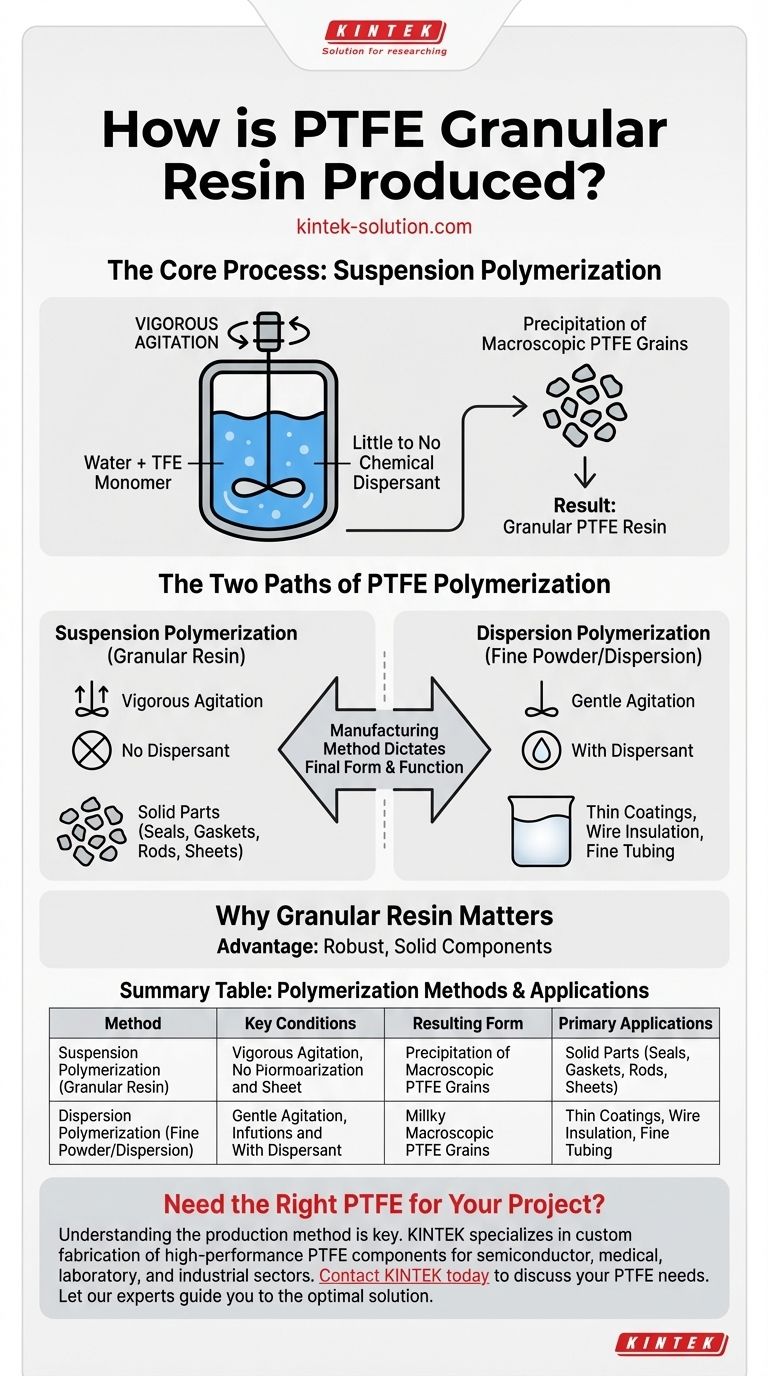

Kurz gesagt: PTFE-Granulat wird durch ein Verfahren namens Suspensionspolymerisation hergestellt. Bei dieser Methode wird das Tetrafluorethylen (TFE)-Monomer in Wasser unter starkem Rühren und mit wenig oder gar keinem chemischen Dispergiermittel polymerisiert, wodurch das resultierende feste Polymer als makroskopische Körner aus dem Wasser ausfällt.

Die Herstellungsmethode ist der bestimmende Faktor für die endgültige Form und Funktion eines PTFE-Harzes. Ob Sie ein formbares körniges Feststoff oder ein feines Pulver für Beschichtungen erhalten, hängt vollständig von den Bedingungen der Polymerisationsreaktion ab – insbesondere von der Rührintensität und der Anwesenheit eines Dispergiermittels.

Die beiden Wege der PTFE-Polymerisation

Polytetrafluorethylen (PTFE) wird mit einer von zwei grundlegenden Methoden hergestellt. Die Wahl zwischen ihnen bestimmt die physikalischen Eigenschaften des Endharzes und damit seine geeigneten Anwendungen.

Suspensionspolymerisation: Der Ursprung des Granulats

Dies ist die direkte Methode zur Herstellung von PTFE-Granulat. Bei dem Verfahren wird das TFE-Monomer direkt in einem wässrigen Medium polymerisiert.

Die beiden kritischen Bedingungen sind starkes Rühren und die Verwendung von wenig oder keinem Dispergiermittel. Ohne ein Dispergiermittel, das die Polymerpartikel getrennt und suspendiert hält, verklumpen sie und fallen aus dem Wasser aus.

Das Ergebnis ist eine Ansammlung fester PTFE-Körner, die dann getrocknet werden. Diese Partikel sind relativ groß und für nachfolgende Formgebungsverfahren bestimmt.

Dispersionspolymerisation: Der alternative Weg

Um zu verstehen, warum Granulat anders ist, ist es wichtig, seine Alternative zu kennen. Die Dispersionspolymerisation wird zur Herstellung von PTFE-Feinpulver und wässrigen Dispersionen verwendet.

Bei dieser Methode wird sanftes Rühren zusammen mit einer bestimmten Art und Menge eines Dispergiermittels verwendet. Das Dispergiermittel stabilisiert die neu gebildeten Polymerpartikel und verhindert, dass sie verklumpen.

Das Ergebnis ist eine milchige, pastöse Substanz, in der winzige kolloidale PTFE-Partikel suspendiert bleiben. Diese kann zu einem feinen Pulver verarbeitet oder als flüssige Beschichtung verwendet werden.

Warum die Produktionsmethode wichtig ist

Der Unterschied zwischen Suspensions- und Dispersionspolymerisation ist nicht nur ein technisches Detail; er ist der Grund, warum PTFE sowohl für feste mechanische Teile als auch für Antihaftbeschichtungen verwendet werden kann.

Eigenschaften von PTFE-Granulat

Die durch Suspensionspolymerisation erzeugten Körner sind speziell für die Konsolidierung konzipiert. Ihre Größe und Morphologie sind für Prozesse wie Formpressen und Strangpressen optimiert.

Dies ist das Ausgangsmaterial für die Herstellung fester PTFE-Halbzeuge, wie Stäbe, Platten und Blöcke, die oft zu Endkomponenten wie Dichtungen, Flanschen und Lagern bearbeitet werden.

Eigenschaften von PTFE-Feinpulver

Das aus der Dispersionspolymerisation gewonnene Feinpulver hat eine viel kleinere Partikelgröße. Diese Form ist nicht auf die gleiche Weise für das Formpressen geeignet wie Granulat.

Stattdessen wird es mit einem Schmiermittel gemischt, um eine Paste zu bilden, die dann für die Pastenextrusion verwendet wird, um dünnwandige Produkte wie Schläuche und Drahtisolierungen herzustellen. Es ist auch die Grundlage für die flüssigen Dispersionen, die in Beschichtungsanwendungen wie Antihaft-Kochgeschirr verwendet werden.

Die Abwägungen verstehen

Die Wahl eines PTFE-Harzes ist eine Wahl zwischen zwei unterschiedlichen Materialformen, die für völlig unterschiedliche Herstellungsergebnisse konzipiert sind. Sie können das eine nicht durch das andere ersetzen.

Der Vorteil von Granulat

PTFE-Granulat ist das Arbeitspferd für die Herstellung robuster, fester Komponenten. Seine Partikelstruktur ist so konstruiert, dass sie sich unter Hitze und Druck zu einem dichten, porenfreien Festkörper verbindet. Dies macht es zur einzigen Wahl für die Herstellung dicker, bearbeitbarer Halbzeuge.

Der Vorteil von Feinpulver und Dispersionen

Feinpulver glänzt dort, wo Granulat nicht verwendet werden kann. Seine Fähigkeit, zu einer Paste extrudiert zu werden, ermöglicht die Herstellung komplexer, dünnwandiger Profile und empfindlicher Isolierungen für Drähte. Als Flüssigdispersion ist es der einzige Weg, einen dünnen, gleichmäßigen PTFE-Film auf eine Oberfläche aufzutragen.

Die richtige Wahl für Ihr Ziel treffen

Der anfängliche Polymerisationsprozess bestimmt direkt die Endanwendung des Materials. Ihre Anwendung bestimmt, welche Art von Harz erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester, bearbeitbarer Teile wie Blöcke, Stäbe oder dicker Platten liegt: Sie müssen PTFE-Granulat verwenden, das durch Suspensionspolymerisation hergestellt wird.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung dünner Beschichtungen, Drahtisolierungen oder feiner Schläuche liegt: Sie benötigen PTFE-Feinpulver, das aus der Dispersionspolymerisation stammt.

Das Verständnis dieser grundlegenden Herstellungstrennung ist der Schlüssel zur Auswahl der richtigen Form von PTFE für jede technische Herausforderung.

Zusammenfassungstabelle:

| Polymerisationsmethode | Schlüsselbedingungen | Resultierende PTFE-Form | Hauptanwendungen |

|---|---|---|---|

| Suspensionspolymerisation | Starkes Rühren, wenig/kein Dispergiermittel | Granulat | Feste, bearbeitbare Teile (Dichtungen, Flansche, Stäbe, Platten) |

| Dispersionspolymerisation | Sanftes Rühren, mit Dispergiermittel | Feinpulver / Dispersion | Dünne Beschichtungen, Drahtisolierung, Pastenextrusion |

Benötigen Sie das richtige PTFE für Ihr Projekt?

Das Verständnis der Herstellungsmethode ist der erste Schritt zur Auswahl des perfekten PTFE-Materials. Ob Ihre Anwendung robuste, bearbeitbare Komponenten aus Granulat oder spezielle Beschichtungen aus Feinpulver erfordert, KINTEK verfügt über die Expertise und die Fertigungskapazität, um dies zu liefern.

Wir sind spezialisiert auf die kundenspezifische Fertigung von Hochleistungs-PTFE-Komponenten – vom Prototyp bis zur Großserienfertigung – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Präzisionsfertigung stellt sicher, dass Ihre Teile den höchsten Standards entsprechen.

Kontaktieren Sie KINTEB noch heute, um Ihre PTFE-Anforderungen zu besprechen und sich von unseren Experten zur optimalen Lösung beraten zu lassen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Wie schneidet die chemische Beständigkeit von PTFE im Vergleich zu anderen Kunststoffen ab? Entdecken Sie das ultimative inerte Material

- Ist PTFE für den Menschen giftig? Die entscheidende Rolle der Temperatur für die PTFE-Sicherheit

- Wie verbessert PTFE-laminierter Stoff Sportbekleidung? Erreichen Sie ultimativen Komfort und Leistung

- Was sind die Herausforderungen bei der Verarbeitung von PTFE? Überwindung der hohen Schmelzviskosität und der Bearbeitungsschwierigkeiten

- Was ist expandiertes PTFE und wie unterscheidet es sich von normalem PTFE? Die Wahl des richtigen Materials für Ihre Anwendung

- Welche Füllstoffe werden verwendet, um die Eigenschaften von PTFE zu verbessern? Maßgeschneiderte PTFE-Lösungen für überlegene Verschleißfestigkeit und Festigkeit

- Wie verhält sich PFA im Vergleich zu FEP hinsichtlich Hitzebeständigkeit und Umwelteinflüssen? Wählen Sie das richtige Fluorpolymer