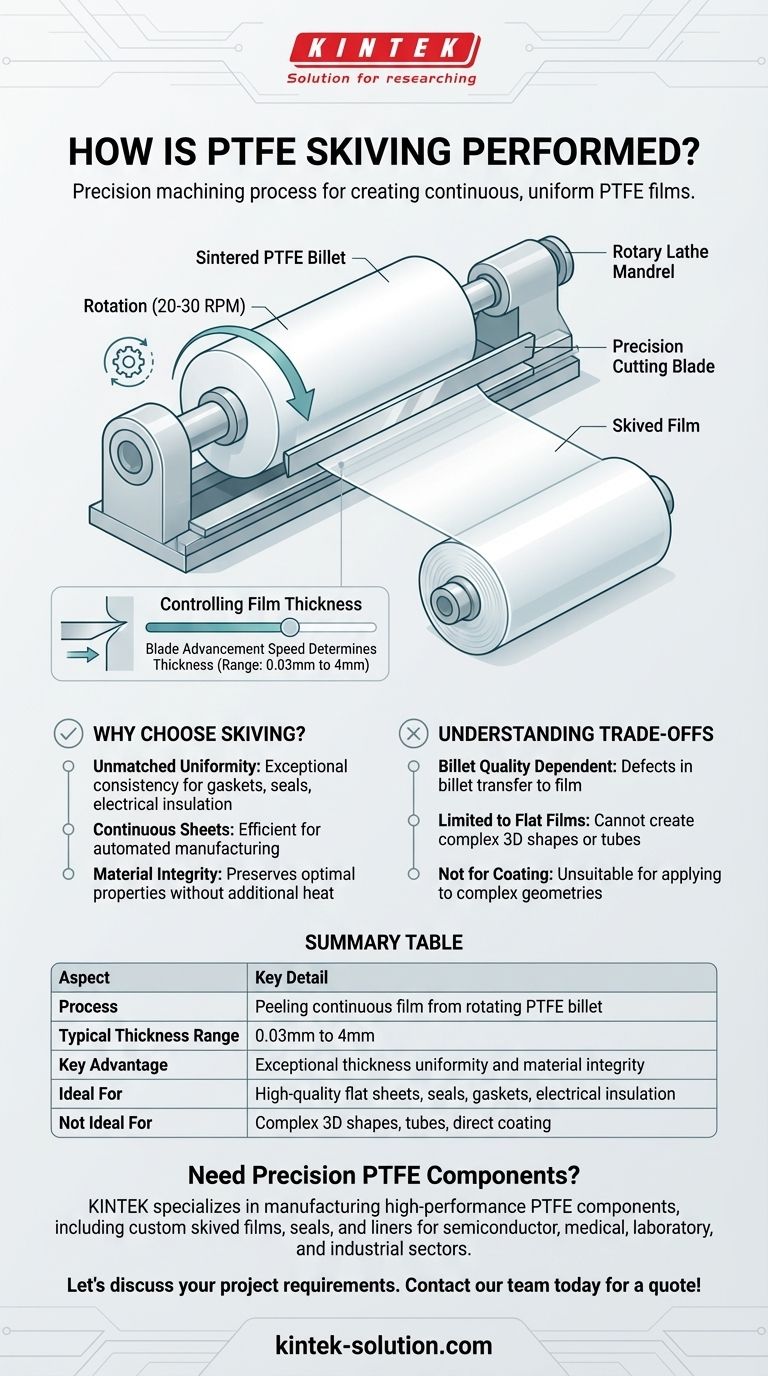

Im Kern ist das PTFE-Abwickeln (Skiving) ein Präzisionsbearbeitungsverfahren zur Herstellung dünner, durchgehender PTFE-Materialbahnen. Dabei wird ein fester, zylindrischer Block aus gesintertem PTFE, bekannt als Billet, auf eine Spezialdrehmaschine gespannt und eine scharfe, präzise gesteuerte Klinge verwendet, um eine Materialschicht in einer durchgehenden Bahn abzuziehen, ähnlich dem Schälen eines Apfels in einem langen Streifen.

Das zentrale Prinzip des Abwickelns ist die mechanische Präzision. Durch die sorgfältige Steuerung der Rotation des PTFE-Billets und der Vorschubgeschwindigkeit einer Schneidklinge können Hersteller außergewöhnlich gleichmäßige Folien einer bestimmten Dicke für eine breite Palette industrieller Anwendungen herstellen.

Die Mechanik des Abwickelprozesses

Das Verständnis des Abwickelprozesses lässt sich am besten durch die Aufschlüsselung in seine mechanischen Kernschritte vermitteln. Jeder Schritt ist entscheidend für die Erreichung der erforderlichen Spezifikationen der Endfolie.

Schritt 1: Vorbereitung des PTFE-Billets

Der Prozess beginnt mit einem hochwertigen, zylindrischen PTFE-Billet. Dieses Billet wird durch Sintern von PTFE-Pulver unter Hitze und Druck zu einem festen, porenfreien Block geformt. Die Qualität dieses Ausgangsbillets ist von größter Bedeutung, da alle Unvollkommenheiten auf die endgültige abgewickelte Folie übertragen werden.

Schritt 2: Einspannen und Rotation

Das Billet wird fest auf dem Dorn einer Drehmaschine eingespannt. Die Drehmaschine beginnt dann, das Billet mit einer langsamen und sehr konstanten Geschwindigkeit zu drehen, typischerweise zwischen 20 und 30 U/min. Diese gleichmäßige Rotation ist entscheidend für einen gleichmäßigen Schnitt.

Schritt 3: Die Präzisionsschneidklinge

Eine lange, extrem scharfe Klinge wird parallel zur Achse des Billets positioniert. Diese Klinge ist das Schneidwerkzeug, das die Folie abzieht. Ihr Winkel, ihre Schärfe und ihre Stabilität sind kritische Faktoren, die die Oberflächengüte und Qualität der PTFE-Bahn beeinflussen.

Schritt 4: Steuerung der Folienstärke

Die endgültige Dicke der Folie wird durch die Vorschubgeschwindigkeit der Klinge relativ zum rotierenden Billet bestimmt. Während sich das Billet dreht, wird die Klinge langsam und präzise in das Material hineingefahren. Ein schnellerer Vorschub erzeugt eine dickere Folie, während ein langsamerer Vorschub eine dünnere ergibt. Mit dieser Methode können Folien mit Dicken von 0,03 mm bis 4 mm hergestellt werden.

Warum Abwickeln (Skiving) für PTFE-Folien wählen?

Das Abwickeln ist nicht die einzige Methode zur Formung von PTFE, aber aus bestimmten Gründen die bevorzugte Methode zur Herstellung hochwertiger, dünner Folien und Platten.

Unübertroffene Gleichmäßigkeit

Der Abwickelprozess zeichnet sich durch die Herstellung von Folien mit außergewöhnlicher Dickenkonstanz über ihre gesamte Länge und Breite aus. Dieses Maß an Gleichmäßigkeit ist mit anderen Methoden wie Extrusion oder Beschichtung schwer zu erreichen, was es ideal für Anwendungen in Dichtungen, Packungen und elektrischen Isolierungen macht.

Herstellung durchgehender Bahnen

Da die Folie von einem großen Billet abgezogen wird, kann durch Abwickeln sehr lange, durchgehende PTFE-Rollen hergestellt werden. Dies ist sehr effizient für automatisierte Fertigungsprozesse, bei denen lange, unterbrechungsfreie Materiallängen benötigt werden.

Materialintegrität

Das Abwickeln ist ein rein mechanischer Prozess, der das PTFE nach dem anfänglichen Sintern des Billets keinen zusätzlichen Hitzezyklen aussetzt. Dies bewahrt die optimale Molekularstruktur und die überlegenen Eigenschaften des Materials, wie seine chemische Inertheit und seinen geringen Reibungskoeffizienten.

Die Kompromisse verstehen

Obwohl der Abwickelprozess leistungsstark ist, stellt er spezifische Anforderungen und ist nicht die ideale Lösung für jede Anwendung.

Das Billet ist der Engpass

Die Qualität der Endfolie hängt vollständig von der Qualität des Ausgangsbillets ab. Jegliche inneren Spannungen, Hohlräume oder Verunreinigungen im Billet führen zu Defekten im Endprodukt. Dies erfordert einen hochgradig kontrollierten und oft teuren Herstellungsprozess für das Billet.

Beschränkt auf flache Folien

Aufgrund seiner Natur kann das Abwickeln nur flache Folien und Platten herstellen. Es kann nicht verwendet werden, um komplexe dreidimensionale Formen, Rohre oder Profile zu erzeugen. Für diese Anwendungen sind Verfahren wie Extrusion oder Formpressen erforderlich.

Vergleich mit anderen Methoden

Für Anwendungen wie das Erzeugen einer Antihaftschicht im Inneren eines Rohrs sind Verfahren wie Sprühbeschichtung oder das Einsetzen einer extrudierten Auskleidung praktikabler. Das Abwickeln ist spezialisiert auf die Herstellung des Rohfolienmaterials selbst, nicht auf dessen Anwendung auf komplexe Geometrien.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PTFE-Herstellungsverfahrens hängt vollständig von der gewünschten Endform und Funktion ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer großen, durchgehenden und hochgradig gleichmäßigen flachen Folie oder Platte liegt: Das Abwickeln ist die überlegene und gebräuchlichste Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Schläuchen, Stäben oder einfachen, durchgehenden Profilen liegt: Die PTFE-Extrusion ist das Standard- und effizienteste Verfahren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung der Innenseite eines komplexen Teils oder Behälters liegt: Methoden wie Sprühbeschichtung oder Rotationsauskleidung sind weitaus besser geeignet als die Verwendung einer abgewickelten Folie.

Letztendlich ermöglicht Ihnen das Verständnis der grundlegenden Mechanik des Abwickelns, die richtige Materialform für den Erfolg Ihres Projekts zu spezifizieren.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Abziehen einer durchgehenden Folie von einem rotierenden PTFE-Billet mit einer Präzisionsklinge. |

| Typischer Dickenbereich | 0,03 mm bis 4 mm |

| Hauptvorteil | Außergewöhnliche Dickenuniformität und Materialintegrität. |

| Ideal für | Hochwertige flache Platten für Dichtungen, Packungen und elektrische Isolierung. |

| Nicht ideal für | Komplexe 3D-Formen, Rohre oder direkte Beschichtung von Teilen. |

Präzisions-PTFE-Komponenten benötigt?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer abgewickelter Folien, Dichtungen, Auskleidungen und Laborgeräten. Unsere Expertise in der Präzisionsfertigung gewährleistet die Materialintegrität und Gleichmäßigkeit, die Ihre Anwendung erfordert.

Wir beliefern die Halbleiter-, Medizin-, Labor- und Industriesektoren mit kundenspezifischen Fertigungen von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie unser Team noch heute für ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten