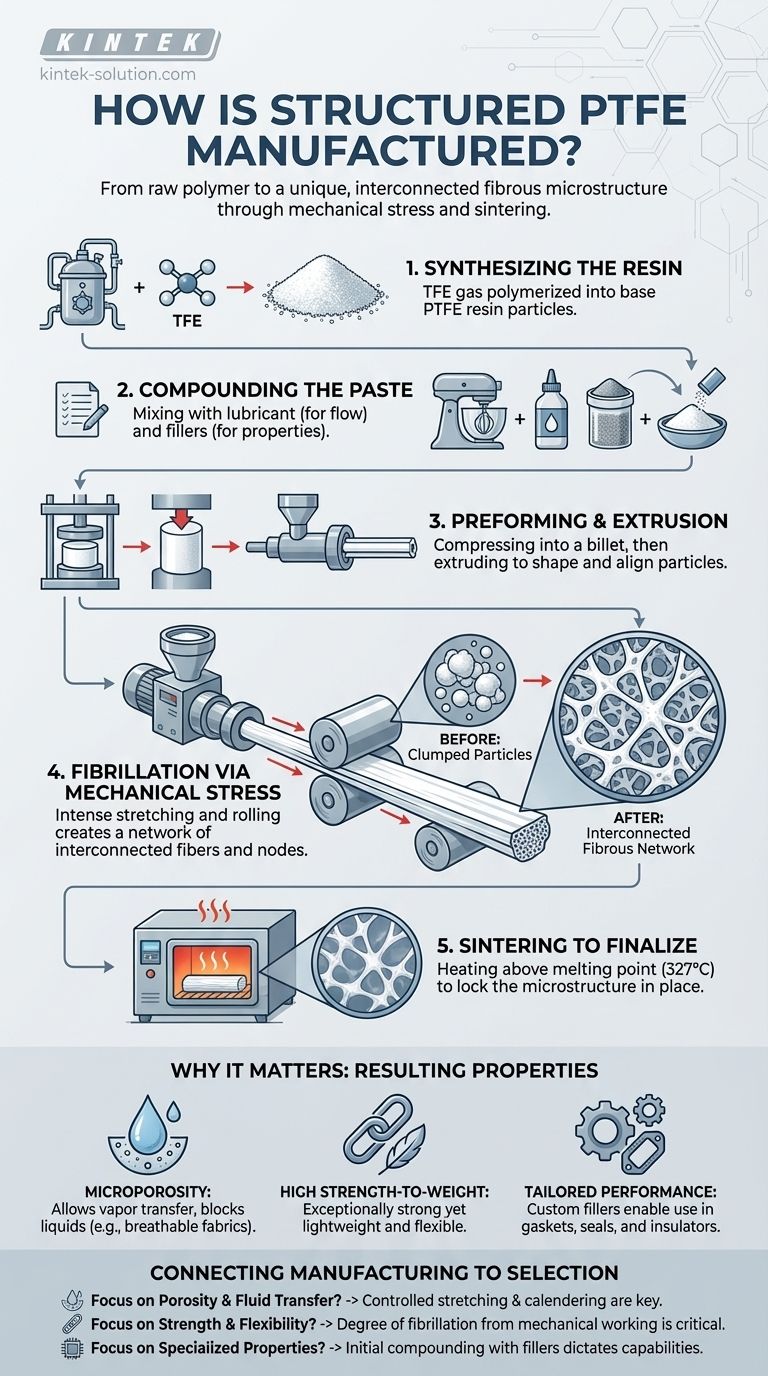

Kurz gesagt, strukturiertes PTFE wird hergestellt, indem feines PTFE-Pulver mit einem Gleitmittel gemischt, diese Paste durch Extrusion und Strecken mechanisch bearbeitet wird, um ein spezifisches Fasernetzwerk zu erzeugen, und dann erhitzt (gesintert) wird, um diese Mikrostruktur zu fixieren. Dieser Prozess verwandelt das Basispolymer in ein Material mit einzigartigen physikalischen Eigenschaften, die in standardmäßig geformtem PTFE nicht zu finden sind.

Die entscheidende Erkenntnis ist, dass sich der Begriff „strukturiert“ nicht auf das Basis-PTFE-Polymer selbst bezieht, sondern auf die mechanisch induzierte Mikrostruktur aus miteinander verbundenen Fasern und Knoten. Diese Struktur wird durch einen spezifischen Prozess der Pastenextrusion, des Streckens und Kalandrierens bevor das Material durch Hitze finalisiert wird, erzeugt.

Vom Rohpolymer zur nutzbaren Form

Bevor die Struktur erzeugt wird, muss das Basis-Polytetrafluorethylen (PTFE)-Harz synthetisiert werden. Dieser grundlegende Prozess bildet die Grundlage für alle nachfolgenden Schritte.

Schritt 1: Synthese des PTFE-Harzes

Der Prozess beginnt mit gängigen Industriechemikalien wie Flussspat, Fluorwasserstoffsäure und Chloroform. Diese werden in einem Reaktor erhitzt, um Tetrafluorethylen (TFE)-Gas zu erzeugen, den Kernbaustein oder Monomer.

Dieses TFE-Gas wird dann gereinigt und polymerisiert. Es wird mit Wasser und einem Katalysator gemischt, wodurch sich die einzelnen TFE-Moleküle zu langen Ketten verbinden und feste Körner aus PTFE-Harz bilden. Dieses Rohharz ist der Ausgangspunkt für die Herstellung des Endprodukts.

Der Kernprozess der Strukturerzeugung

Hier weicht die Standard-PTFE-Herstellung ab, um strukturiertes PTFE zu erzeugen. Ziel ist es, die physikalische Form der Harzpartikel zu manipulieren, nicht nur sie miteinander zu verschmelzen.

Schritt 2: Compoundierung der Paste

Der Prozess verwendet ein spezifisches „Pasten-Grade“-PTFE-Harz, das feine Partikel aufweist, die für diese Technik geeignet sind. Dieses Pulver wird sorgfältig mit einem Gleitmittel, typischerweise einem Testbenzin oder Naphtha, und oft mit speziellen Füllstoffen gemischt, um spezifische Eigenschaften wie Leitfähigkeit oder Verschleißfestigkeit zu verbessern.

Das Gleitmittel ist unerlässlich; es ermöglicht den PTFE-Partikeln, in den nächsten Schritten aneinander vorbeizugleiten, ohne zu verklumpen.

Schritt 3: Vorformen und Extrusion

Die geschmierte Paste wird unter geringem Druck zu einem zylindrischen Block oder „Vorformling“ komprimiert. Dieser Vorformling wird dann in einem Extruder durch eine Düse gepresst.

Dieser Schritt formt das Material in eine Grundform, wie eine Folie oder ein Rohr, und beginnt, die PTFE-Partikel auszurichten.

Schritt 4: Fibrillierung durch mechanische Beanspruchung

Dies ist der kritischste Schritt bei der Strukturerzeugung. Das extrudierte Material wird einer intensiven mechanischen Beanspruchung durch Kalandrieren (Rollen zwischen Hochdruckwalzen) und/oder Strecken in eine oder mehrere Richtungen unterzogen.

Diese physikalische Kraft bricht das Material nicht. Stattdessen bewirkt sie, dass die einzelnen PTFE-Partikel scheren und sich zu einem Netzwerk aus miteinander verbundenen Fasern verformen, ein Prozess, der als Fibrillierung bekannt ist. Dies erzeugt die charakteristische poröse, netzartige Innenstruktur des Materials.

Schritt 5: Sintern zur Fertigstellung des Produkts

Schließlich wird das fibrillierte Material in einem kontrollierten Ofen erhitzt. In der ersten Heizphase verdampft das Gleitmittel.

Die Temperatur wird dann über den Schmelzpunkt von PTFE (ca. 327°C oder 621°F) erhöht. Dieser Prozess, genannt Sintern, verschmilzt die Knoten des Fasernetzwerks miteinander und fixiert die poröse Mikrostruktur in einer permanenten und stabilen Form.

Warum dieser Prozess wichtig ist: Die resultierenden Eigenschaften

Das Verständnis des Herstellungsprozesses ist entscheidend, um zu verstehen, warum strukturiertes PTFE für anspruchsvolle Anwendungen gewählt wird. Die Schritte sind nicht willkürlich; jeder einzelne trägt direkt zu den einzigartigen Hochleistungseigenschaften des Materials bei.

Die Schaffung von Porosität

Der Streck- und Fibrillierungsprozess erzeugt Milliarden mikroskopisch kleiner Poren pro Quadratzoll. Dies macht das Material mikroporös, sodass Dampf hindurchtreten kann, während Flüssigkeit blockiert wird. Dies ist das Prinzip hinter atmungsaktiven, wasserdichten Stoffen.

Die Stärke des Fasernetzwerks

Das Netzwerk aus miteinander verbundenen Fasern verleiht strukturiertem PTFE ein außergewöhnlich hohes Festigkeits-Gewichts-Verhältnis. Das Material ist stark und haltbar, bleibt aber leicht und flexibel.

Maßgeschneiderte Materialleistung

Die Möglichkeit, während der anfänglichen Compoundierungsphase Füllstoffe hinzuzufügen, ermöglicht eine präzise Anpassung. Dies verwandelt PTFE von einem einfachen Kunststoff in eine technische Materialplattform für Dichtungen, Auskleidungen, Laborgeräte und mehr.

Verbindung von Herstellung und Materialauswahl

Die Wahl des richtigen Materials erfordert ein Verständnis seiner Herstellung. Die Herstellungsschritte für strukturiertes PTFE korrelieren direkt mit seinen endgültigen Leistungsfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf Porosität und Flüssigkeitstransfer liegt: Die kontrollierten Streck- und Kalandrierschritte bestimmen die endgültige Porengröße und die Fließeigenschaften.

- Wenn Ihr Hauptaugenmerk auf hoher Zugfestigkeit und Flexibilität liegt: Der Grad der Fibrillierung, der durch die Extrusion und mechanische Bearbeitung der Paste erzeugt wird, ist der kritischste Faktor.

- Wenn Ihr Hauptaugenmerk auf spezialisierten thermischen oder elektrischen Eigenschaften liegt: Die anfängliche Compoundierungsphase, in der spezifische Füllstoffe mit dem PTFE-Harz gemischt werden, bestimmt diese erweiterten Fähigkeiten.

Dieser bewusste, mehrstufige Prozess verwandelt ein einfaches Polymer in ein vielseitiges, hochleistungsfähiges strukturiertes Material.

Zusammenfassungstabelle:

| Herstellungsschritt | Schlüsselaktion | Zweck/Ergebnis |

|---|---|---|

| Compoundierung | PTFE-Pulver mit Gleitmittel & Füllstoffen mischen | Erzeugt eine verarbeitbare Paste; ermöglicht Eigenschaftsanpassung |

| Extrusion | Paste durch eine Düse pressen | Formt Material und beginnt Partikelausrichtung |

| Fibrillierung | Material dehnen/rollen (Kalandrieren) | Erzeugt das Fasernetzwerk und die poröse Struktur |

| Sintern | Über den PTFE-Schmelzpunkt erhitzen | Verschmilzt die Struktur, fixiert Eigenschaften dauerhaft |

Benötigen Sie kundenspezifische PTFE-Komponenten mit spezifischen Leistungsmerkmalen?

Die einzigartigen Eigenschaften von strukturiertem PTFE – wie kontrollierte Porosität, hohe Zugfestigkeit und maßgeschneiderte elektrische oder thermische Leistung – sind ein direktes Ergebnis seines spezialisierten Herstellungsprozesses. Bei KINTEK nutzen wir diese präzise Technik, um hochwertige PTFE-Dichtungen, Auskleidungen, Laborgeräte und mehr für die Halbleiter-, Medizin-, Labor- und Industriesektoren herzustellen.

Wir legen Wert auf Präzisionsfertigung und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen. Lassen Sie uns Ihnen helfen, Ihre anspruchsvollsten Anwendungsanforderungen zu lösen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech