Das PTFE-Auskleidungsverfahren ist eine spezialisierte industrielle Technik zum Aufbringen einer Schicht aus Polytetrafluorethylen auf die Innenseite von Komponenten wie Rohren, Behältern und Ventilen. Dies wird am häufigsten entweder durch das Einsetzen eines vorgeformten PTFE-Rohrs erreicht, das schrumpft, um eine dichte „Überpresspassung“ zu erzeugen, oder durch das Aufsprühen einer flüssigen PTFE-Dispersion, die anschließend erhitzt (gesintert) wird, um eine feste, porenfreie Barriere zu bilden.

Das Kernziel jedes PTFE-Auskleidungsverfahrens ist nicht nur das Beschichten einer Oberfläche, sondern die Schaffung einer nahtlosen, chemisch inerten und thermisch stabilen Barriere. Die gewählte Methode hängt von der Geometrie der Komponente ab, aber der Erfolg hängt immer von einer sorgfältigen Oberflächenvorbereitung und einem fehlerfreien Verbindungsprozess ab, um die vollständige Integrität zu gewährleisten.

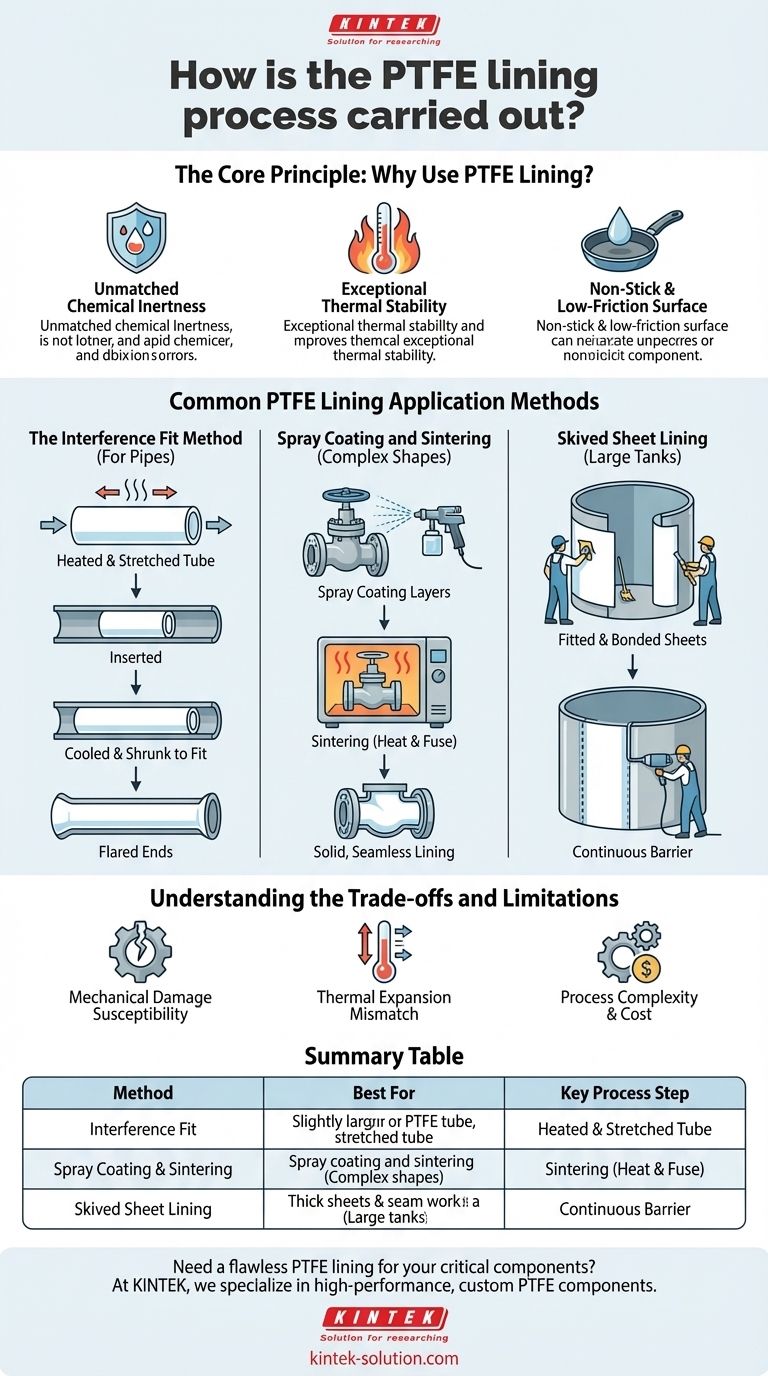

Das Grundprinzip: Warum PTFE-Auskleidung verwenden?

Bevor die Methoden untersucht werden, ist es wichtig zu verstehen, warum PTFE das Material der Wahl für anspruchsvolle Anwendungen ist. Seine einzigartige Molekularstruktur bietet eine Kombination von Eigenschaften, die nur wenige andere Polymere erreichen können.

Unübertroffene chemische Inertheit

Die Kohlenstoff-Fluor-Bindungen in PTFE sind außergewöhnlich stark und stabil. Dies macht das Material praktisch immun gegen chemische Angriffe durch nahezu alle Säuren, Laugen, Lösungsmittel und andere korrosive Mittel, was es für den Umgang mit aggressiven Chemikalien unverzichtbar macht.

Außergewöhnliche thermische Stabilität

PTFE arbeitet über einen weiten Temperaturbereich zuverlässig. Es hält Dauertemperaturen von bis zu 260 °C (500 °F) ohne wesentliche Beeinträchtigung stand und behält seine Eigenschaften auch bei kryogenen Bedingungen bei.

Antihaft- und reibungsarme Oberfläche

Die berühmte Antihafteigenschaft von PTFE, technisch bekannt als niedriger Reibungskoeffizient, verhindert Materialablagerungen und erleichtert die Reinigung. Dies ist entscheidend bei Anwendungen mit hoher Reinheit, in der Lebensmittelverarbeitung und bei Prozessen, bei denen Rückstände inakzeptabel sind.

Gängige Methoden zur Anwendung von PTFE-Auskleidungen

Obwohl das Ziel dasselbe ist, variiert die Anwendungsmethode erheblich in Abhängigkeit von der Form und Größe des auszukleidenden Teils. Der Prozess beginnt immer mit einer gründlichen Oberflächenvorbereitung, wie z. B. Sandstrahlen, um sicherzustellen, dass das Substrat sauber und für eine starke mechanische Haftung bereit ist.

Das Überpressverfahren (für Rohre)

Diese Methode wird hauptsächlich für gerade Rohrabschnitte und einfache Zylinder verwendet. Ein PTFE-Rohr wird mit einem Außendurchmesser hergestellt, der geringfügig größer ist als der Innendurchmesser des Metallrohrs, das es auskleiden soll.

Das PTFE-Rohr wird erhitzt und gedehnt, wodurch sein Durchmesser vorübergehend reduziert wird. Es wird dann in das Rohr eingeführt. Wenn das PTFE abkühlt und die Spannung nachlässt, versucht es, in seine ursprüngliche Größe zurückzuschrumpfen, wodurch eine extrem dichte Passung an der Innenwand des Rohrs entsteht. Die Enden werden dann über die Flansche des Rohrs aufgeweitet, um eine durchgehende Dichtfläche zu schaffen.

Sprühen und Sintern

Für Komponenten mit komplexen Geometrien wie Ventilen, Pumpengehäusen oder Behältern ist das Sprühbeschichten die bevorzugte Methode. Eine flüssige Dispersion von PTFE-Harz wird in mehreren dünnen Schichten auf die vorbereitete Innenfläche gesprüht.

Nach Erreichen der gewünschten Dicke wird die gesamte Komponente in einem sorgfältig kontrollierten Ofen erhitzt. Dieser kritische Schritt, bekannt als Sintern, bewirkt, dass die PTFE-Partikel schmelzen und zu einer festen, nahtlosen und porenfreien Auskleidung verschmelzen, die chemisch und mechanisch mit dem Substrat verbunden ist.

Auskleidung mit geschabten Platten

Für sehr große Behälter oder Kessel wird ein anderer Ansatz gewählt. Dicke PTFE-Platten werden hergestellt, indem eine dünne Schicht von einem großen, geformten PTFE-Rohling „geschabt“ wird.

Diese Platten werden dann unter Verwendung eines speziellen Klebstoffsystems an den Innenwänden des Behälters angebracht und verklebt. Die Nähte zwischen den Platten werden sorgfältig mit Hitze und Druck verschweißt, um eine durchgehende, leckagefreie Barriere zu gewährleisten.

Verständnis der Kompromisse und Einschränkungen

Obwohl PTFE-Auskleidungen sehr wirksam sind, sind sie keine universelle Lösung. Die Anerkennung ihrer Grenzen ist der Schlüssel zur erfolgreichen Implementierung.

Anfälligkeit für mechanische Beschädigungen

PTFE ist ein relativ weiches Material. Die Auskleidung kann durch scharfe Gegenstände, abrasive Schlämme oder Stöße beschädigt werden. Ein Kratzer oder eine Einkerbung, die die Auskleidung durchdringt, beeinträchtigt ihre Schutzbarriere vollständig.

Unterschiedliche Wärmeausdehnung

PTFE dehnt sich bei Temperaturänderungen in einem viel stärkeren Maße aus und zieht sich zusammen als Metall. Diese unterschiedliche Ausdehnung kann Spannungen an der Verbindungslinie zwischen der Auskleidung und dem Substrat erzeugen, was bei nicht fachkundiger Prozesssteuerung im Laufe der Zeit zur Delaminierung führen kann.

Prozesskomplexität und Kosten

Das Auftragen einer fehlerfreien PTFE-Auskleidung ist ein hochtechnischer und unnachgiebiger Prozess. Er erfordert spezielle Ausrüstung und tiefes Fachwissen, was ihn im Vergleich zu Standardfarben oder einfacheren Beschichtungen zu einer größeren Investition macht. Die Inspektion auf Nadellöcher und Defekte ist nicht verhandelbar.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Auskleidungsmethode und deren Eignung hängen vollständig von Ihrer primären betrieblichen Herausforderung und der Geometrie Ihrer Ausrüstung ab.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz in geradlinigen Rohrleitungen liegt: Die Überpressmethode liefert eine dicke, nahtlose und robuste Auskleidung, die ideal für den Transport aggressiver Chemikalien ist.

- Wenn Ihr Hauptaugenmerk auf der Auskleidung komplexer Formen wie Ventilen oder Mischern liegt: Ein Sprühbeschichtungs- und Sinterverfahren bietet die Flexibilität, sich an komplizierte Geometrien anzupassen und gleichzeitig eine vollständig verbundene, porenfreie Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abdeckung großer Flächen wie Lagertanks liegt: Die Verklebung mit geschabten Platten ist oft die praktischste und effektivste Methode, um eine dauerhafte Schutzbarriere zu schaffen.

Letztendlich wird eine erfolgreiche PTFE-Auskleidung nicht durch die spezifische Technik definiert, sondern durch einen präzise gesteuerten Prozess, der eine fehlerfreie Schutzbarriere für Ihre kritischen Komponenten garantiert.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Wichtiger Prozessschritt |

|---|---|---|

| Überpresspassung | Gerade Rohre, Zylinder | Erwärmen, Dehnen und Einsetzen eines PTFE-Rohrs für eine dichte Passung |

| Sprühen & Sintern | Komplexe Formen (Ventile, Pumpen) | Sprühen der PTFE-Dispersion und Erhitzen, um zu einer festen Barriere zu verschmelzen |

| Auskleidung mit geschabten Platten | Große Behälter, Tanks | Verkleben und Verschweißen dicker PTFE-Platten an der Innenfläche |

Benötigen Sie eine fehlerfreie PTFE-Auskleidung für Ihre kritischen Komponenten?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten nach Maß – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Präzisionsfertigung und fachkundige Bearbeitung stellen sicher, dass Ihre Ausrüstung über eine nahtlose, chemisch inerte Barriere verfügt, die aggressiven Chemikalien und extremen Temperaturen standhält.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt von der Prototypenentwicklung bis zur Serienproduktion zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

Andere fragen auch

- Können Sie Beispiele für Branchen nennen, in denen PTFE-Stäbe erfolgreich eingesetzt wurden? Entdecken Sie die wichtigsten Anwendungen

- Warum wird PTFE in der Halbleiterindustrie eingesetzt? Wegen seiner unübertroffenen chemischen Beständigkeit und Reinheit

- Was sind die Vorteile der Verwendung von Glas als Füllstoff in PTFE? Erhöhte Festigkeit und Verschleißfestigkeit

- Welchen Temperaturbereich halten PTFE-Wellendichtringe aus? Betrieb von -200°C bis +260°C

- Welche Normen gibt es für PTFE-Dichtungen? Auswahl der richtigen Norm für eine zuverlässige Abdichtung

- Wie kommt die elektrische Isolierung von PTFE medizinischen Geräten zugute? Gewährleistung von Sicherheit und Zuverlässigkeit in kritischen Anwendungen

- Wie bietet die Auskleidung von PTFE/PFA-ausgekleideten Kugelhähnen Korrosionsbeständigkeit? Ein Leitfaden für überlegene chemische Handhabung

- Was sind die Hauptvorteile von PTFE-Wellendichtringen? Überlegene Leistung unter extremen Bedingungen