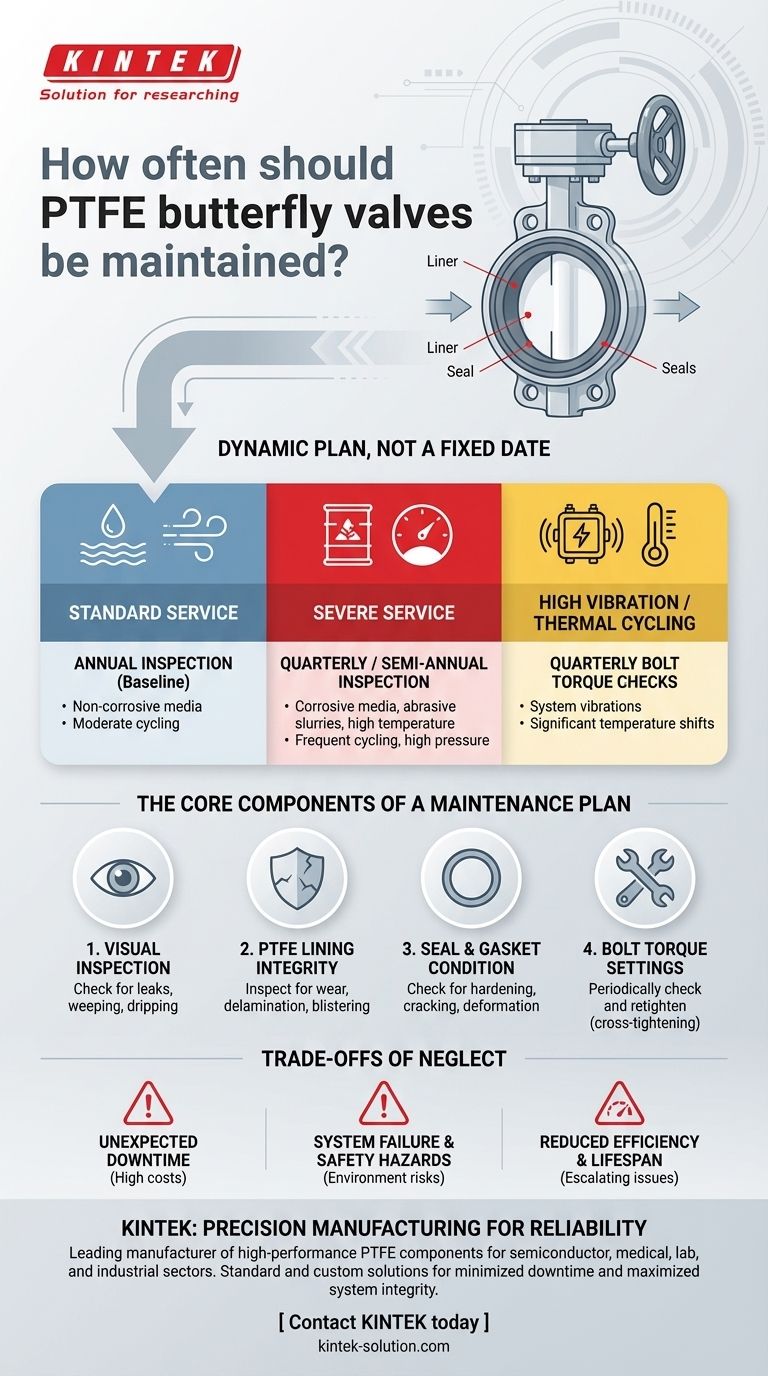

Obwohl es keinen universellen Zeitplan gibt, sollte ein PTFE-Kugelhahn im Standardbetrieb mindestens einmal jährlich einer umfassenden Inspektion unterzogen werden. Bei Ventilen, die unter erschwerten Bedingungen arbeiten – wie dem Umgang mit korrosiven Medien, häufigem Schließen und Öffnen oder hohem Druck – sollten Inspektionen häufiger durchgeführt werden, möglicherweise vierteljährlich oder halbjährlich.

Der ideale Wartungsplan für einen PTFE-Kugelhahn ist kein festes Datum im Kalender, sondern ein dynamischer Plan, der auf seinen spezifischen Betriebsbedingungen basiert. Proaktive Inspektion ist der Schlüssel, um unerwartete Ausfallzeiten zu verhindern und die langfristige Systemzuverlässigkeit zu gewährleisten.

Warum die Wartungsfrequenz variiert

Die Richtlinie „einmal im Jahr“ ist nur ein Ausgangspunkt. Die optimale Frequenz wird vollständig durch die Arbeitsumgebung des Ventils und die ihm auferlegten Anforderungen bestimmt.

Der Einfluss von Anwendung und Medium

Die Art der Flüssigkeit, die durch das Ventil fließt, ist der Hauptfaktor. Hochkorrosive Chemikalien, abrasive Schlämme oder Medien bei hohen Temperaturen beschleunigen den Verschleiß der PTFE-Auskleidung und der Dichtungen, was häufigere Kontrollen erforderlich macht.

Die Rolle der Betriebsbedingungen

Ein Ventil, das hunderte Male am Tag betätigt (geöffnet und geschlossen) wird, erfährt eine deutlich höhere mechanische Beanspruchung als eines, das nur gelegentlich betätigt wird. Hochdrucksysteme üben ebenfalls eine größere Belastung auf Dichtungen und Packungen aus.

Der Einfluss der äußeren Umgebung

Externe Faktoren wie Systemvibrationen oder erhebliche thermische Zyklen (Wechsel von heiß nach kalt) können dazu führen, dass sich Schrauben im Laufe der Zeit lockern. Dies beeinträchtigt die Integrität der Ventildichtung und erfordert eine häufigere Überwachung.

Die Kernkomponenten eines Wartungsplans

Effektive Wartung ist mehr als nur ein Datum; es ist ein systematischer Prozess der Inspektion und Überprüfung. Eine gründliche Kontrolle sollte mehrere kritische Punkte abdecken.

Visuelle Inspektion auf Leckagen

Die grundlegendste und wichtigste Prüfung ist eine visuelle Überprüfung auf Anzeichen von Leckagen um die Ventilspindel oder an den Flanschverbindungen. Jeder Nachweis von Tröpfeln oder Sickern ist ein sofortiger Hinweis darauf, dass die Dichtungen oder Packungen Aufmerksamkeit benötigen.

Überprüfung der Integrität der PTFE-Auskleidung

Die PTFE-Auskleidung ist die primäre Verteidigung des Ventils gegen Korrosion. Während einer Stillstandszeit sollte die Auskleidung auf Anzeichen von Verschleiß, Delaminierung, Blasenbildung oder physischen Schäden überprüft werden. Eine beeinträchtigte Auskleidung kann zu einem schnellen Ventilversagen führen.

Überprüfung des Zustands von Dichtungen und Packungen

Dichtungen und Packungen sind typischerweise die ersten Komponenten, die verschleißen. Sie sollten auf Anzeichen von Verhärtung, Rissbildung oder Verformung überprüft werden. Es ist oft ratsam, sie proaktiv gemäß den Empfehlungen des Herstellers auszutauschen, anstatt auf einen Ausfall zu warten.

Überprüfung der Schraubendrehmomente

Vibrationen und thermische Ausdehnung können dazu führen, dass Flanschschrauben ihr vorgeschriebenes Drehmoment verlieren. Die regelmäßige Überprüfung und das Nachziehen der Schrauben mithilfe einer Kreuzanzugfolge ist entscheidend für die Aufrechterhaltung einer sicheren, leckagefreien Abdichtung. Dies ist besonders wichtig nach der Erstinstallation und nach größeren Wartungsarbeiten.

Die Kompromisse bei Vernachlässigung verstehen

Das Auslassen oder Verzögern der Wartung ist selten eine kostensparende Maßnahme. Die potenziellen Folgen eines Ventilversagens überwiegen fast immer die Investition in ein proaktives Wartungsprogramm.

Die hohen Kosten ungeplanter Ausfallzeiten

Ein ausgefallenes Ventil kann einen ganzen Prozess zum Stillstand bringen. Die Kosten für Produktionsausfälle durch ungeplante Stillstandszeiten sind oft um Größenordnungen höher als die Kosten für eine regelmäßige Wartungsinspektion.

Das Risiko von Systemausfällen und Sicherheitsgefahren

Ein undichtes Ventil ist mehr als nur ein betriebliches Problem; es kann eine ernsthafte Sicherheits- und Umweltgefahr darstellen, insbesondere beim Umgang mit gefährlichen Chemikalien. Ein Ausfall kann auch andere teure Geräte im System beschädigen.

Reduzierte Effizienz und Lebensdauer

Ein schlecht gewartetes Ventil dichtet möglicherweise nicht perfekt ab, was zu internen Leckagen führt, die die Systemeffizienz verringern. Das Ignorieren kleinerer Probleme führt dazu, dass sie eskalieren, was letztendlich die Betriebsdauer des Ventils verkürzt.

Erstellung eines praktischen Wartungsplans

Nutzen Sie die Betriebsbedingungen Ihres Ventils als Leitfaden, um eine zuverlässige Wartungsfrequenz festzulegen.

- Wenn Ihr Ventil im Standardbetrieb eingesetzt wird (nicht korrosive Medien, moderate Zyklen): Beginnen Sie mit einer umfassenden jährlichen Inspektion und nutzen Sie die Ergebnisse, um die zukünftige Frequenz anzupassen.

- Wenn Ihr Ventil im Schwerbetrieb eingesetzt wird (korrosive Flüssigkeiten, hoher Druck/Temperatur): Beginnen Sie mit vierteljährlichen Inspektionen, um eine Basislinie für den Verschleiß festzulegen und einen nachhaltigen Langzeitplan zu bestimmen.

- Wenn Ihr System erheblichen Vibrationen oder thermischen Zyklen ausgesetzt ist: Führen Sie zusätzlich zu Ihren normalen Betriebsprüfungen halbjährliche oder vierteljährliche Drehmomentprüfungen der Schrauben durch.

Letztendlich ist die Behandlung der Ventilwartung als proaktive Strategie und nicht als reaktive Aufgabe der beste Weg, um die Betriebsintegrität und Sicherheit zu gewährleisten.

Zusammenfassungstabelle:

| Betriebsbedingung | Empfohlene Prüffrequenz | Schlüsselfaktoren |

|---|---|---|

| Standardbetrieb | Jährlich | Nicht korrosive Medien, moderate Zyklen |

| Schwerbetrieb | Vierteljährlich oder halbjährlich | Korrosive/abrasive Medien, hoher Druck/Temperatur, häufige Zyklen |

| Starke Vibration/Thermische Zyklen | Vierteljährlich (Drehmomentprüfungen der Schrauben) | Systemvibrationen, erhebliche Temperaturschwankungen |

Stellen Sie mit den Präzisionsfertigungen von KINTEK sicher, dass Ihre PTFE-Komponenten zuverlässig und sicher funktionieren.

Als führender Hersteller von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen, Laborgeräten und kundenspezifischen Fertigungen – bedient KINTEK die Sektoren Halbleiter, Medizin, Labor und Industrie. Wir verstehen die entscheidende Rolle, die Komponenten wie PTFE-Kugelhähne in Ihren Betriebsabläufen spielen.

Ob Sie Standardteile oder kundenspezifische Lösungen von Prototypen bis hin zu Großserienaufträgen benötigen, unser Engagement für Präzision und Haltbarkeit hilft Ihnen, Ausfallzeiten zu minimieren und die Systemintegrität zu maximieren.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere PTFE-Expertise Ihrem Anwendungsbereich zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind typische Anwendungsbereiche von TFE-ummantelten Dichtungen? Ideal für chemische und hochreine Dichtungen

- Was sind PTFE-ausgekleidete Kugelhähne und was ist ihr Hauptzweck? Erzielen Sie überlegene Kontrolle für korrosive & hochreine Flüssigkeiten

- Was ist die empfohlene PV-Grenze für PTFE-Dichtlippen? Gewährleisten Sie langfristige Zuverlässigkeit in Ihrem Dichtungssystem

- Wie wird Teflonfolie in der Gesundheitsbranche eingesetzt? Verbesserung der Patientensicherheit und der Geräteleistung

- Welchen Temperaturbereich halten PTFE-beschichtete O-Ringe aus? Die wahren Grenzen Ihrer Dichtungen aufdecken

- Was sind die Eigenschaften von PTFE-ausgekleideten Absperrschieberventilen? Ideal für Durchgangsfluss und dichte Absperrung

- Was sind die Vorteile der Bearbeitung von Teflon? Entfesseln Sie überlegene Leistung für kritische Komponenten

- Was sind die Hauptvorteile von PTFE-ausgekleideten Lagern? Erzielen Sie wartungsfreien Hochleistungsbetrieb