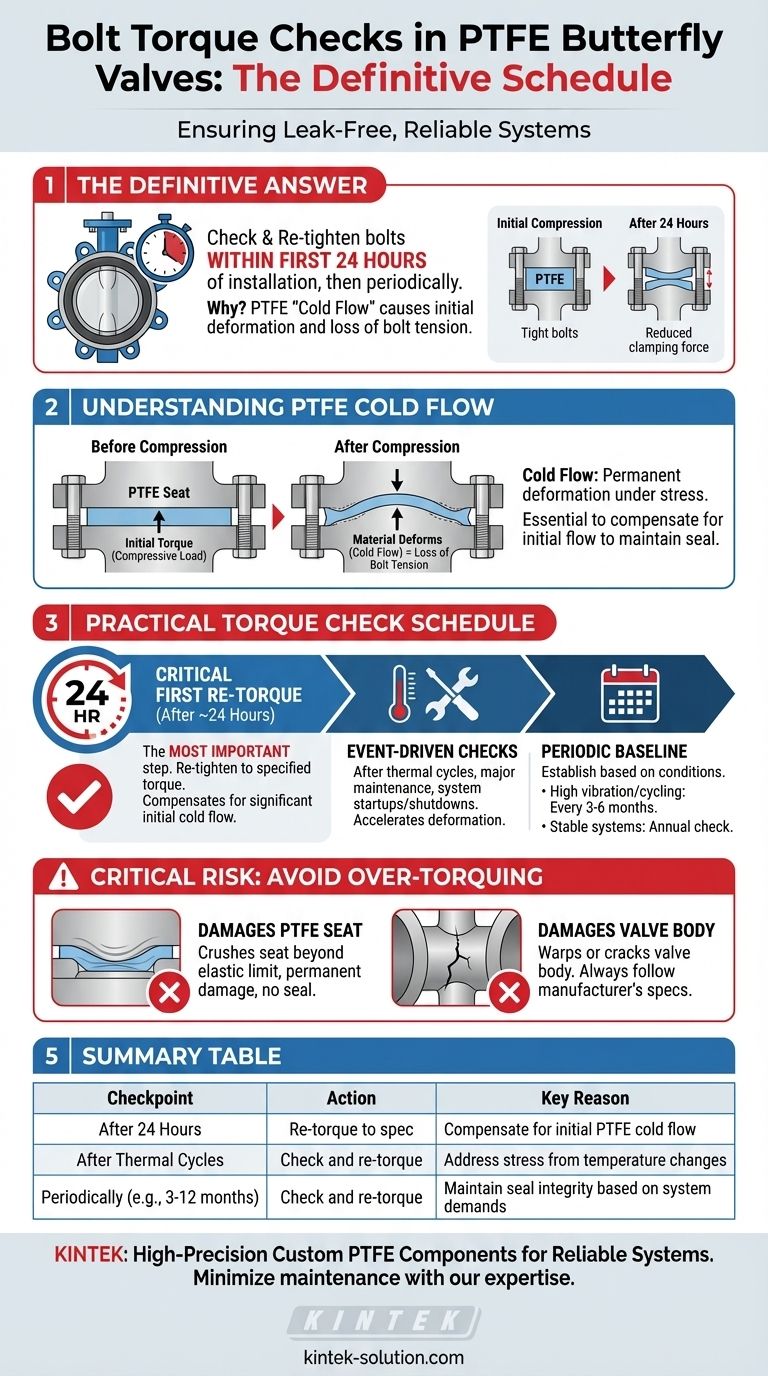

Die endgültige Antwort lautet, dass das Schraubendrehmoment an PTFE-ausgekleideten oder mit PTFE-Sitzen ausgestatteten Absperrklappenventilen innerhalb der ersten 24 Stunden nach der Erstinstallation und danach in regelmäßigen Abständen überprüft und nachgezogen werden muss. Im Gegensatz zu einer Metall-Metall-Verbindung verformt sich das weiche PTFE-Material unter dem anfänglichen Druck, was zu einem Verlust der Schraubenspannung führt und diese kritische Nachkontrolle zur Vermeidung von Leckagen erforderlich macht.

Das Kernproblem ist nicht, dass sich die Schrauben von selbst lösen, sondern ein Phänomen, das als „Kaltfluss“ im PTFE-Material bezeichnet wird. Der PTFE-Sitz oder die Dichtung verformt sich unter der anfänglichen Klemmbelastung langsam, was die Klemmkraft verringert und ein Nachziehen erforderlich macht, um eine sichere Abdichtung aufrechtzuerhalten.

Das Prinzip: PTFE-Kaltfluss verstehen

Im Mittelpunkt dieser Wartungsanforderung steht die physikalische Beschaffenheit von Polytetrafluorethylen (PTFE), dem Material, das für den Ventilsitz oder die Auskleidung verwendet wird. Das Verständnis hierfür ist der Schlüssel zur Vermeidung von Ausfällen.

Was ist Kaltfluss?

Kaltfluss (oder „Kriechen“) ist die Tendenz eines festen Materials, sich unter anhaltender mechanischer Beanspruchung dauerhaft zu verformen. Weichere Materialien wie PTFE sind dafür sehr anfällig.

Wenn Sie die Flanschschrauben des Ventils zunächst mit dem angegebenen Drehmoment anziehen, komprimieren Sie den PTFE-Sitz, um eine Dichtung zu erzeugen. Diese anfängliche Kompression hört jedoch nicht auf; das Material „fließt“ oder bewegt sich im Laufe der Zeit langsam vom Druckpunkt weg.

Die Auswirkung auf die Schraubenspannung

Diese Materialverformung führt direkt zu einem Verlust der Schraubenspannung. Die Schrauben selbst haben sich nicht gelockert, aber das Material, das sie zusammenhalten, ist an den Druckpunkten dünner geworden.

Dies erzeugt einen Spalt, egal wie mikroskopisch klein er ist, was die Klemmkraft reduziert und leicht zu einem Leckweg führen kann, insbesondere bei Systemen mit Druck- oder Temperaturschwankungen.

Ein praktischer Zeitplan für Drehmomentprüfungen

Da der Kaltfluss unmittelbar nach der anfänglichen Kompression am stärksten ist, sollte Ihr Wartungsplan ereignisgesteuert und nicht nur zeitbasiert sein.

Das kritische erste Nachziehen (nach 24 Stunden)

Der größte Kaltfluss tritt innerhalb des ersten Tages nach der Installation auf.

Die Überprüfung und das Nachziehen der Schrauben auf ihren angegebenen Drehmomentwert etwa 24 Stunden nach der Erstinstallation ist der wichtigste Schritt, den Sie unternehmen können, um eine langfristig leckagefreie Abdichtung zu gewährleisten.

Nach thermischen Zyklen oder Wartungsarbeiten

Jedes Ereignis, das die Belastung des Ventils erheblich verändert, erfordert eine anschließende Drehmomentprüfung.

Dies umfasst größere Wartungsarbeiten, Systemstarts und -stillstände oder signifikante Temperatur- und Druckzyklen. Diese Ereignisse können die Materialverformung beschleunigen und erfordern eine Drehmomentprüfung zur Bestätigung der Dichtungsintegrität.

Festlegung einer periodischen Basislinie

Nach der anfänglichen 24-Stunden-Prüfung sollte ein periodischer Zeitplan festgelegt werden, der auf den Betriebsbedingungen des Systems basiert.

Bei Systemen mit starken Vibrationen oder häufigen thermischen Zyklen können Prüfungen alle 3–6 Monate erforderlich sein. Bei stabileren, weniger kritischen Systemen kann eine jährliche Prüfung während geplanter Stillstände ausreichend sein.

Das kritische Risiko: Überdrehmoment

Obwohl das Nachziehen unerlässlich ist, ist es entscheidend, den häufigen Fehler des Überdrehens der Schrauben zu vermeiden. Dies kann genauso schädlich sein wie eine lose Verbindung.

Beschädigung des PTFE-Sitzes

Übermäßiges Drehmoment kann den PTFE-Sitz über seine Elastizitätsgrenze hinaus zerdrücken. Dies beschädigt den Sitz dauerhaft, zerstört seine Fähigkeit, eine ordnungsgemäße Abdichtung zu erzeugen, und erfordert oft einen kompletten Austausch des Ventils.

Beschädigung des Ventilgehäuses

Überdrehmoment kann auch das Ventilgehäuse selbst verziehen oder reißen, insbesondere bei nichtmetallischen oder leichteren Ventilgehäusen. Halten Sie sich immer strikt an die vom Hersteller angegebenen Drehmomentwerte.

Die richtige Wahl für Ihr System treffen

Ihre Strategie sollte proaktiv sein und auf den spezifischen Anforderungen Ihrer Anwendung basieren. Befolgen Sie immer die Drehmomentspezifikationen und Anzugsmuster des Herstellers.

- Für alle Neuinstallationen: Ziehen Sie die Flanschschrauben 24 Stunden nach der Erstinstallation auf den angegebenen Wert nach, um den anfänglichen PTFE-Kaltfluss auszugleichen.

- Für Systeme mit starken Vibrationen oder thermischen Zyklen: Führen Sie nach dem ersten Nachziehen eine häufigere periodische Prüfung durch (z. B. vierteljährlich oder halbjährlich).

- Für stabile, nicht kritische Systeme: Legen Sie eine jährliche Drehmomentprüfung als Teil Ihres Standard-Präventivwartungsprogramms fest.

Letztendlich ist die Behandlung eines mit PTFE bestückten Ventils als dynamische Dichtung, die eine Nachkontrolle erfordert, der Schlüssel zur Erreichung einer langfristigen Systemzuverlässigkeit.

Zusammenfassungstabelle:

| Prüfpunkt | Maßnahme | Hauptgrund |

|---|---|---|

| Nach 24 Stunden | Auf Spezifikation nachziehen | Ausgleich des anfänglichen PTFE-Kaltflusses |

| Nach thermischen Zyklen | Prüfen und nachziehen | Berücksichtigung von Spannungen durch Temperaturänderungen |

| Periodisch (z. B. 3–12 Monate) | Prüfen und nachziehen | Aufrechterhaltung der Dichtungsintegrität basierend auf den Systemanforderungen |

Stellen Sie sicher, dass Ihre PTFE-dichtenden Systeme leckagefrei und zuverlässig sind.

Das richtige Schraubendrehmoment ist entscheidend für die Leistung von PTFE-Komponenten wie Dichtungen, Auskleidungen und Ventilsitzen. KINTEK ist spezialisiert auf die Herstellung hochpräziser, kundenspezifischer PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Ihre Komponenten für den zuverlässigen Betrieb in Ihrer spezifischen Anwendung konstruiert und gefertigt werden, wodurch Wartungsprobleme minimiert werden.

Lassen Sie unser Team Ihnen bei der Auswahl oder kundenspezifischen Fertigung der richtigen PTFE-Komponenten für Ihre Bedürfnisse helfen, von Prototypen bis hin zur Serienfertigung.

Kontaktieren Sie KINTEK noch heute für eine Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen