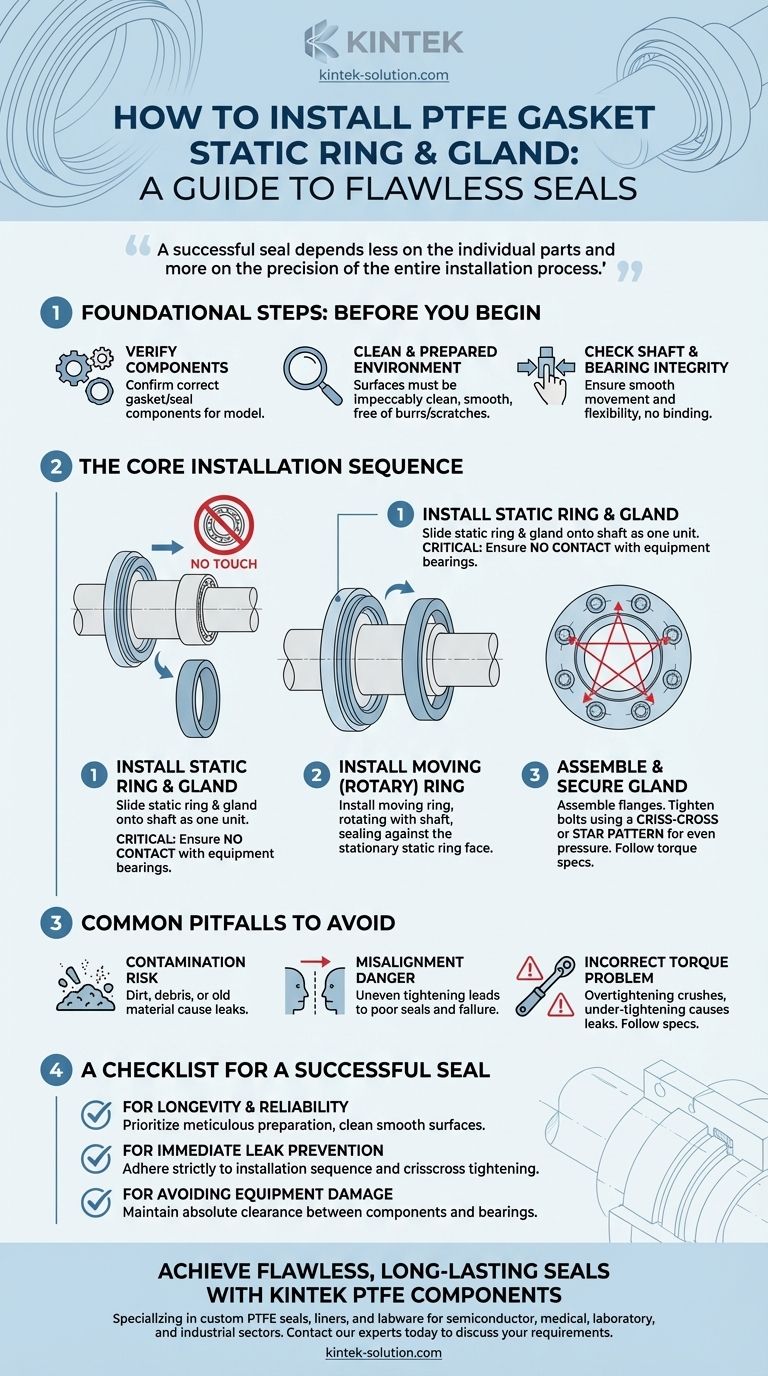

Um den Statikring und die Stopfbuchse einer PTFE-Dichtung ordnungsgemäß zu installieren, müssen Sie diese als eine einzige Einheit auf die Welle montieren. Es ist entscheidend, dass diese Komponenten korrekt sitzen, ohne die Lager der Ausrüstung zu berühren, da dies die Integrität und Leistung der Dichtung beeinträchtigen kann. Erst nachdem der Statikring und die Stopfbuchse an ihrem Platz sind, sollten Sie mit der Installation des beweglichen (oder rotierenden) Rings fortfahren.

Eine erfolgreiche Abdichtung hängt weniger von den einzelnen Teilen ab als vielmehr von der Präzision des gesamten Installationsprozesses. Sorgfältige Vorbereitung der Ausrüstung und strikte Einhaltung der korrekten Montagereihenfolge sind der Schlüssel zu einer zuverlässigen, leckagefreien Abdichtung.

Grundlegende Schritte: Bevor Sie beginnen

Die ordnungsgemäße Installation beginnt lange bevor die Komponenten eingesetzt werden. Die Zeit, die für die Vorbereitung der Umgebung aufgewendet wird, ist der wichtigste Faktor zur Vermeidung eines vorzeitigen Dichtungsversagens.

Überprüfen Sie die korrekten Komponenten

Bestätigen Sie vor Beginn, dass Sie die richtige Dichtung und die richtigen Dichtungskomponenten für Ihr spezifisches Ausrüstungsmodell haben. Die Verwendung der falschen Größe oder Materialart ist eine Hauptursache für Dichtungsprobleme.

Stellen Sie eine saubere und vorbereitete Umgebung sicher

Die Dichtflächen müssen makellos sauber sein. Untersuchen Sie die Stopfbuchse und die umliegenden Bereiche auf Grate, Kerben oder Kratzer, die einen Leckweg bilden könnten. Eine glatte, saubere Oberfläche ist für eine effektive Abdichtung nicht verhandelbar.

Überprüfen Sie die Integrität von Welle und Lagern

Überprüfen Sie vorsichtig die Welle und die Lager der Ausrüstung auf Leichtgängigkeit und reibungslose Bewegung. Jede Steifheit oder jedes Klemmen kann eine übermäßige Belastung für die neue Dichtung bedeuten und zu Schäden führen.

Die Kern-Installationssequenz

Nach Abschluss der Vorbereitung ist die eigentliche Installation ein methodischer Prozess. Die Einhaltung dieser Reihenfolge stellt sicher, dass jede Komponente korrekt sitzt, ohne andere zu beschädigen.

Schritt 1: Einbau des Statikrings und der Stopfbuchse

Schieben Sie den Statikring und die dazugehörige Stopfbuchse als eine einzige Baugruppe auf die Welle. Führen Sie sie vorsichtig in Position, wobei Sie genau darauf achten müssen, dass sie keinen Kontakt mit den Lagern aufnehmen. Dieser Abstand ist unerlässlich.

Schritt 2: Einbau des beweglichen (rotierenden) Rings

Sobald die statischen Komponenten korrekt sitzen, kann der bewegliche Ring installiert werden. Dieses Teil dreht sich mit der Welle und dichtet gegen die stationäre Fläche des Statikrings ab.

Schritt 3: Montage und Befestigung der Stopfbuchse

Nachdem alle Dichtkomponenten an Ort und Stelle sind, können Sie die umgebenden Flansche oder das Gehäuse montieren. Beim Anziehen der Schrauben verwenden Sie immer ein Kreuz- oder Sternmuster. Diese Technik übt einen gleichmäßigen Druck aus und verhindert eine Verformung der Stopfbuchse, wodurch sichergestellt wird, dass die Dichtflächen exakt aufeinandertreffen.

Häufige Fallstricke, die vermieden werden sollten

Selbst mit den richtigen Teilen können einfache Fehler während der Installation zu sofortigen Leckagen oder einer drastisch verkürzten Lebensdauer führen.

Das Risiko der Kontamination

Jeder Schmutz, jedes lose Teil oder altes Dichtungsmaterial, das auf den Flanschflächen oder in der Stopfbuchse verbleibt, kann die Dichtung beeinträchtigen. Diese Verunreinigungen schaffen mikroskopisch kleine Wege, durch die Flüssigkeit unter Druck entweichen kann.

Die Gefahr der Fehlausrichtung

Wenn die Stopfbuchse nicht gleichmäßig angezogen wird, sind die Dichtflächen nicht parallel. Diese Fehlausrichtung führt zu ungleichmäßigem Verschleiß und einer schlechten Abdichtung, was zu Leckagen und schließlich zum Ausfall der Komponenten führt.

Das Problem mit dem falschen Drehmoment

Ein zu starkes Anziehen der Stopfbuchsenschrauben kann die PTFE-Komponenten zerquetschen, während ein zu lockeres Anziehen nicht genügend Kraft aufbringt, um eine effektive Abdichtung zu erzeugen. Befolgen Sie immer die Drehmomentspezifikationen des Geräteherstellers.

Eine Checkliste für eine erfolgreiche Abdichtung

Um eine perfekte Installation zu gewährleisten, konzentrieren Sie sich auf das Ergebnis, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Zuverlässigkeit liegt: Priorisieren Sie die sorgfältige Vorbereitung. Überprüfen Sie vor der Montage doppelt, ob alle Oberflächen sauber, glatt und frei von Graten sind.

- Wenn Ihr Hauptaugenmerk auf der sofortigen Leckvermeidung liegt: Halten Sie sich strikt an die Installationsreihenfolge und verwenden Sie ein kalibriertes Kreuzschraubenanzugsmuster, um einen gleichmäßigen Druck zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Geräteschäden liegt: Achten Sie während der Installation auf absoluten Abstand zwischen den Dichtungskomponenten und den Lagerungen der Ausrüstung.

Ein methodischer und präziser Ansatz verwandelt eine komplexe Aufgabe in eine garantierte, hochleistungsfähige Abdichtung.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Kritische Überlegung |

|---|---|---|

| 1. Vorbereitung | Komponenten überprüfen und alle Oberflächen reinigen. | Stellen Sie sicher, dass die Oberflächen glatt und frei von Graten oder Ablagerungen sind. |

| 2. Statische Komponenten installieren | Statikring und Stopfbuchse als eine Einheit auf die Welle schieben. | Dürfen die Lager der Ausrüstung nicht berühren. |

| 3. Beweglichen Ring installieren | Den rotierenden Ring auf die Welle setzen. | Dieser Ring dichtet gegen die stationäre Fläche des Statikrings ab. |

| 4. Stopfbuchse befestigen | Schrauben in Kreuz-/Sternmuster anziehen. | Herstellerspezifisches Drehmoment beachten, um Verformung zu vermeiden. |

Erreichen Sie makellose, langlebige Dichtungen mit KINTEK PTFE-Komponenten

Eine perfekte Dichtungsinstallation hängt sowohl von der sorgfältigen Technik als auch von hochwertigen, präzisionsgefertigten Komponenten ab. Bei KINTEK sind wir auf die Herstellung von kundenspezifischen PTFE-Dichtungen, Auskleidungen und Laborgeräten für die anspruchsvollsten Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie spezialisiert.

Ob Sie einen zuverlässigen Prototyp oder eine Großbestellung benötigen, unser Engagement für Präzisionsfertigung stellt sicher, dass Ihre Komponenten einwandfrei funktionieren.

Lassen Sie uns die zuverlässige Grundlage für Ihr nächstes Projekt liefern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Was ist PTFE und warum wird es in Gleitringdichtungen verwendet? Unübertroffene chemische Beständigkeit & geringe Reibung

- Welche Unterstützung gibt es bei der Auswahl des richtigen PTFE-Ventildesigns und der richtigen Größe? Holen Sie sich Expertenberatung für Ihre Anwendung

- Wie kommt die Eigenschaft von PTFE mit geringer Reibung Dichtungsanwendungen zugute? Erzielen Sie zuverlässige, spannungsarme Dichtungen

- Warum sind Teflonbuchsen für Maschinen unerlässlich? Reibung, Wartung und Kosten reduzieren

- Was sind die Vorteile von PTFE-Ummantelungsdichtungen? Überlegene Abdichtung für aggressive chemische und reine Prozesse

- Was sind die Symptome von Verschleiß bei PTFE-Absperrklappen? Erkennen Sie Leckagen & hohes Drehmoment

- Wofür sind PTFE/PFA-ausgekleidete Kugelhähne konzipiert? Korrosionsfeste Durchflussregelung für aggressive Medien

- Sind PTFE V-Ringe anpassbar? Entwickeln Sie eine perfekte Dichtung für Ihre einzigartige Anwendung