Um dünnwandige PTFE-Bauteile richtig einzuspannen, müssen Sie eine Methode anwenden, die den Druck gleichmäßig über eine große Oberfläche verteilt. Die besten Optionen sind individuell angepasste weiche Backen oder Präzisions-Vakuumvorrichtungen. Das Ziel ist es, eine Klemmkraft anzuwenden, die deutlich unter der Streckgrenze von PTFE von 20–30 MPa liegt, um jegliche Verformung zu verhindern und gleichzeitig sicherzustellen, dass das Teil sicher gehalten wird.

Der Schlüssel zur Bearbeitung von dünnwandigem PTFE liegt in der Erkenntnis, dass eine erfolgreiche Werkstückaufnahme nur ein Teil der Gleichung ist. Sie müssen eine ganzheitliche Strategie verfolgen, die die inhärente Weichheit, die geringe Reibung und die hohe Wärmeausdehnung des Materials berücksichtigt, um Verzerrungen sowohl durch Klemmdruck als auch durch Schnittkräfte zu vermeiden.

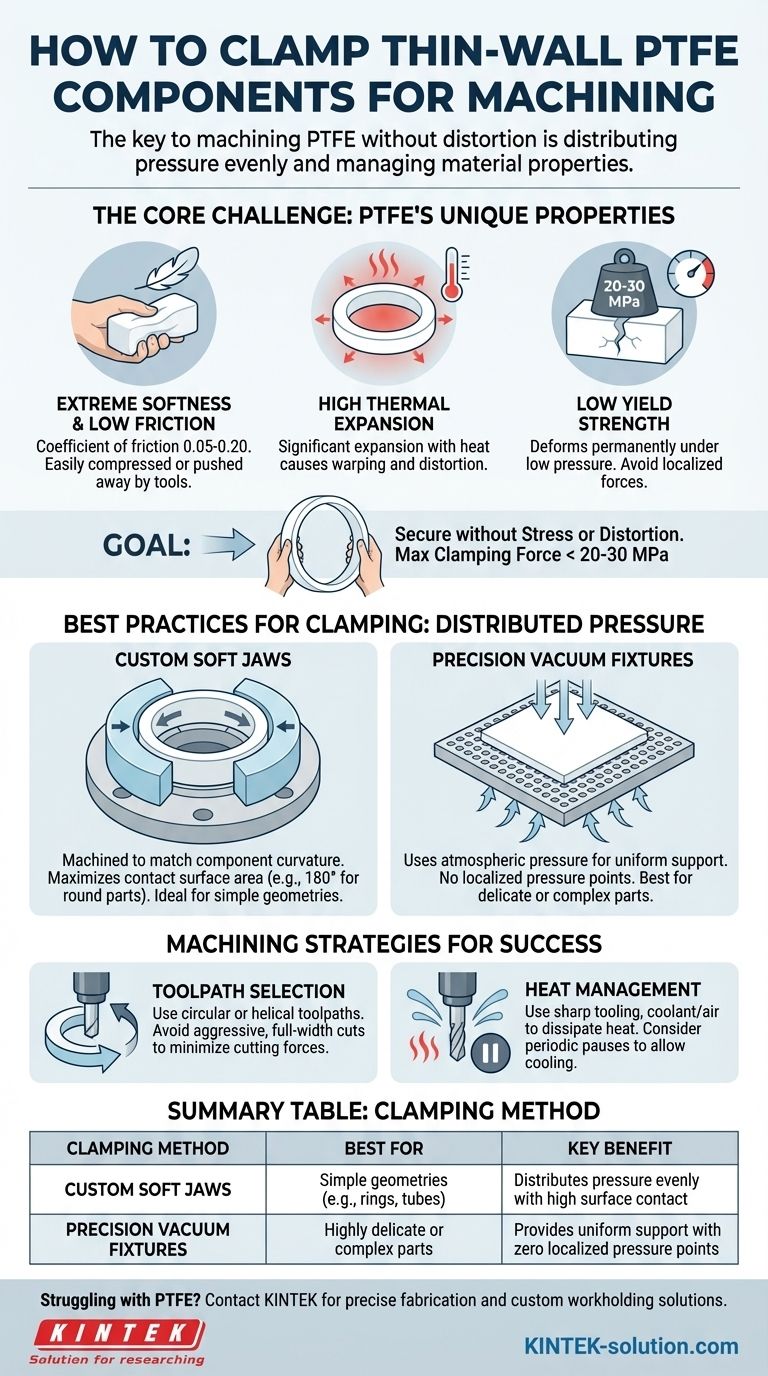

Die Kernherausforderung: Die einzigartigen Eigenschaften von PTFE

Das Verständnis von Polytetrafluorethylen (PTFE) ist der erste Schritt zu einer erfolgreichen Bearbeitung. Seine Eigenschaften machen es für viele Anwendungen sehr begehrt, stellen aber auch spezifische Herausforderungen bei der Fertigung dar.

Extreme Weichheit und geringe Reibung

PTFE ist ein außergewöhnlich weiches und rutschiges Material mit einem Reibungskoeffizienten zwischen 0,05 und 0,20. Das bedeutet, dass es leicht komprimiert, verformt oder von Schneidwerkzeugen weggeschoben werden kann, wenn es nicht richtig gestützt wird.

Hohe Wärmeausdehnung

Das Material dehnt sich bei Temperaturänderungen erheblich aus und zieht sich zusammen. Die beim Zerspanen erzeugte Wärme kann dünne Wände leicht verziehen oder verformen, was die Maßhaltigkeit beeinträchtigt.

Geringe Streckgrenze

Die Streckgrenze ist der Punkt, an dem ein Material beginnt, sich dauerhaft zu verformen. Die niedrige Streckgrenze von PTFE (20–30 MPa) bedeutet, dass selbst mäßiger, lokalisierter Klemmdruck durch herkömmliche harte Backen es zerdrücken wird.

Bewährte Verfahren für Werkstückaufnahme und Spannen

Das Hauptziel jeder Spannstrategie für PTFE ist es, das Werkstück zu sichern, ohne jegliche Spannung oder Verformung einzuführen. Dies erfordert eine Abkehr von Hochdruck-Punktspannungen.

Das Prinzip des verteilten Drucks

Anstatt das Material einzuklemmen, sollte Ihre Werkstückaufnahme es umschließen. Die Kraft muss über die größtmögliche Oberfläche verteilt werden, um den Druck an jeder einzelnen Stelle auf ein absolutes Minimum zu reduzieren.

Verwendung von weichen Backen

Weiche Backen, die typischerweise aus Aluminium gefertigt sind, sind die gängigste Lösung. Sie sollten so bearbeitet werden, dass sie sich präzise an die Krümmung des Bauteils anpassen, um bei runden Teilen einen 180-Grad-Kontakt zu gewährleisten. Dies maximiert die Oberfläche und verteilt die Last gleichmäßig.

Einsatz von Vakuumvorrichtungen

Für die empfindlichsten oder komplexesten dünnwandigen Bauteile ist eine Präzisions-Vakuumvorrichtung die überlegene Wahl. Diese Methode nutzt den atmosphärischen Druck, um das Teil gegen eine perfekt ebene oder individuell geformte Oberfläche zu halten, wodurch eine völlig gleichmäßige Unterstützung ohne lokale Druckpunkte gewährleistet wird.

Über das Spannen hinaus: Zerspanungsstrategien für den Erfolg

Eine effektive Spannung ist zwar entscheidend, wird aber scheitern, wenn der Zerspanungsprozess selbst übermäßige Spannungen einbringt. Ihre Schnittstrategie muss darauf ausgelegt sein, die empfindliche Natur des Materials zu berücksichtigen.

Auswahl des Werkzeugpfads

Vermeiden Sie aggressive Schnitte über die volle Breite, die den gesamten Werkzeugdurchmesser beanspruchen. Verwenden Sie stattdessen kreisförmige oder helikale Werkzeugpfade, um Material sanft abzutragen. Dieser Ansatz minimiert die Schnittkräfte und reduziert Vibrationen an dünnen Abschnitten.

Wärmemanagement ist entscheidend

Sie müssen unbedingt eine Wärmeentwicklung verhindern. Verwenden Sie scharfe Werkzeuge, um die Reibung zu reduzieren, kühlen Sie mit Kühlmittel oder Druckluft, um Wärme abzuführen, und ziehen Sie periodische Pausen im Werkzeugpfad in Betracht, damit sich das Material abkühlen und stabilisieren kann.

Die Kompromisse verstehen

Die Bearbeitung von dünnwandigem PTFE erfordert ein empfindliches Gleichgewicht. Zu starker Druck in einem Bereich führt zum Versagen.

Übermäßiges Spannen vs. Teilverschiebung

Der zentrale Konflikt besteht darin, das Teil fest genug zu halten, damit es sich nicht bewegt, aber sanft genug, um es nicht zu verformen. Dies erfordert ein sorgfältiges Gefühl und Vorrichtungen, die eine breite Unterstützung anstelle von roher Gewalt bieten.

Zerspanungsgeschwindigkeit vs. thermische Stabilität

Aggressive Vorschübe und Geschwindigkeiten mögen effizient erscheinen, erzeugen aber übermäßige Wärme, die zu Verzug des Teils führt. Ein langsamerer, überlegterer Ansatz ist erforderlich, um die Maßhaltigkeit bei dünnen Abschnitten zu gewährleisten.

Komplexität der Vorrichtung vs. Teilgeometrie

Ein einfacher Ring kann mit gut gefertigten weichen Backen perfekt bearbeitet werden. Ein komplexeres oder dünneres Teil lässt sich jedoch möglicherweise nicht ohne eine speziell gefertigte Vakuumvorrichtung halten, was die Einrichtung erheblich in Zeit und Kosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Werkstückaufnahmestrategie sollte durch die Geometrie des Teils und Ihr Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verformungen bei einfachen Formen zu verhindern: Individuell gebohrte weiche Backen, die den Oberflächenkontakt maximieren, sind der praktischste und effektivste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung hochsensibler oder komplexer Teile liegt: Eine Präzisions-Vakuumvorrichtung ist die zuverlässigste Methode, um eine gleichmäßige, spannungsfreie Unterstützung zu bieten.

- Wenn Ihr Hauptaugenmerk auf der Erreichung einer allgemeinen Prozesszuverlässigkeit liegt: Kombinieren Sie Ihre gewählte Spannmethode mit spannungsarmen Werkzeugpfaden und aktivem Wärmemanagement, um den Erfolg sicherzustellen.

Letztendlich kommt die Beherrschung der Bearbeitung von dünnwandigem PTFE daher, dass man das Material mit Finesse und nicht mit Gewalt behandelt.

Zusammenfassungstabelle:

| Spannmethode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Spezielle weiche Backen | Einfache Geometrien (z. B. Ringe, Rohre) | Verteilt den Druck gleichmäßig mit hohem Oberflächenkontakt |

| Präzisions-Vakuumvorrichtungen | Hochsensible oder komplexe Teile | Bietet gleichmäßige Unterstützung ohne lokale Druckpunkte |

Sie haben Schwierigkeiten, dünnwandiges PTFE ohne Verzug zu bearbeiten? KINTEK ist spezialisiert auf die präzise Fertigung von PTFE-Komponenten für die Halbleiter-, Medizin- und Laborindustrie. Unsere Expertise in kundenspezifischen Werkstückaufnahmen und spannungsarmer Zerspanung stellt sicher, dass Ihre empfindlichen Teile sicher gehalten und nach exakten Spezifikationen bearbeitet werden, von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit