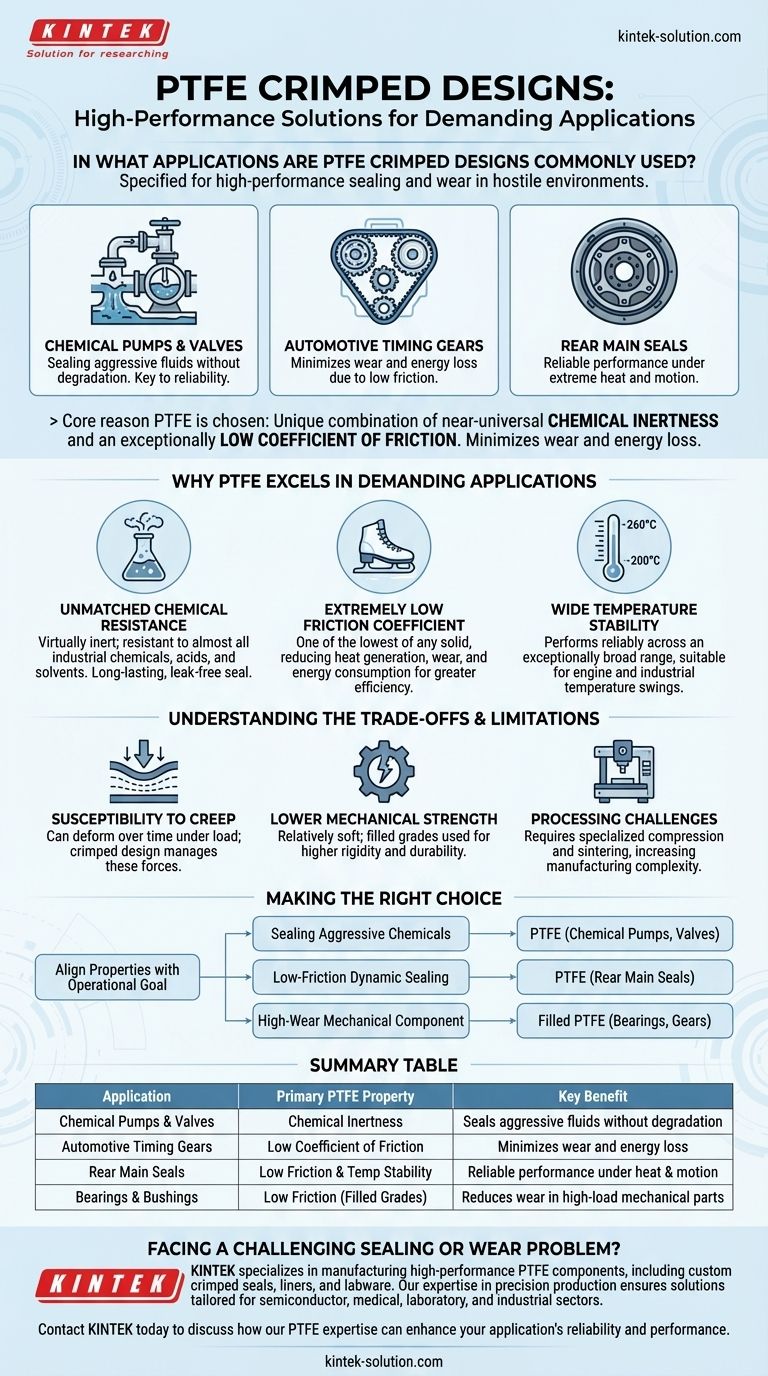

Kurz gesagt: PTFE-Crimpdesigns werden für Hochleistungsdichtungs- und Verschleißanwendungen spezifiziert, bei denen feindliche Umgebungen und geringe Reibung entscheidend sind. Sie werden am häufigsten in Bauteilen wie chemischen Pumpen, Steuerzahnrädern in Kraftfahrzeugen und hinteren Hauptdichtungen verwendet, die unter extremer chemischer Belastung, Temperaturbereichen und mechanischer Beanspruchung zuverlässig funktionieren müssen.

Der Hauptgrund für die Wahl von PTFE für diese anspruchsvollen Aufgaben ist seine einzigartige Kombination aus nahezu universeller chemischer Inertheit und einem außergewöhnlich niedrigen Reibungskoeffizienten. Dies macht es zu einem der wenigen Materialien, das aggressive Chemikalien effektiv abdichten kann und gleichzeitig Verschleiß und Energieverluste in beweglichen Teilen minimiert.

Warum PTFE in anspruchsvollen Anwendungen glänzt

Der Einsatz von PTFE in kritischen Komponenten ist kein Zufall; er ergibt sich direkt aus einer Reihe starker Materialeigenschaften, die grundlegende technische Probleme lösen.

Unübertroffene chemische Beständigkeit

PTFE ist praktisch inert und beständig gegen fast alle Industriechemikalien, Säuren und Lösungsmittel. Diese Eigenschaft ist der Hauptgrund, warum es für chemische Pumpen und Dichtungen, die aggressive Flüssigkeiten fördern, spezifiziert wird.

Wo andere Elastomere oder Kunststoffe degradieren und versagen würden, behält PTFE seine strukturelle Integrität und gewährleistet eine langlebige, leckagefreie Abdichtung.

Extrem niedriger Reibungskoeffizient

PTFE weist einen der niedrigsten Reibungskoeffizienten aller bekannten Feststoffe auf, oft verglichen mit nassem Eis auf nassem Eis. Diese „Gleitfähigkeit“ ist entscheidend für dynamische Anwendungen wie hintere Hauptdichtungen und Steuerzahnräder.

Diese Eigenschaft minimiert die Wärmeentwicklung, reduziert den Verschleiß an Gegenflächen und verringert die Energie, die zur Betätigung des Systems erforderlich ist, was zu höherer Effizienz und längerer Lebensdauer der Komponenten führt.

Breite Temperaturstabilität

PTFE arbeitet zuverlässig über einen außergewöhnlich breiten Temperaturbereich, von kryogenen Bedingungen (-200 °C) bis hin zu hohen Temperaturen (260 °C).

Dies macht es geeignet für Motorkomponenten, die erheblichen Temperaturschwankungen ausgesetzt sind, und für Industrieanlagen, die unter extremen Verarbeitungsbedingungen arbeiten.

Ausgezeichnete elektrische Isolierung

Obwohl für Pumpen oder Zahnräder weniger kritisch, machen PTFEs herausragende Eigenschaften als elektrische Isolierung es zur ersten Wahl für Drahtisolierungen und Komponenten in Transformatoren und Leiterplatten, insbesondere wenn auch hohe Temperaturen eine Rolle spielen.

Abwägungen und Einschränkungen verstehen

Kein Material ist perfekt. Die Anerkennung der Einschränkungen von PTFE ist entscheidend für eine erfolgreiche Anwendungsgestaltung und zur Vermeidung vorzeitigen Ausfalls.

Anfälligkeit für Kriechen

Eine wesentliche Schwäche von PTFE ist seine Neigung zum „Kriechen“ oder Kaltfließen. Unter einer konstanten Druckbelastung kann sich das Material im Laufe der Zeit langsam verformen.

Dies muss bei der Konstruktion von Dichtungen und Packungen berücksichtigt werden, um sicherzustellen, dass der Dichtungsdruck während der gesamten Lebensdauer der Komponente aufrechterhalten wird. Das „Crimp“-Design selbst ist oft eine Strategie zur Steuerung dieser Kräfte.

Geringere mechanische Festigkeit

Im Vergleich zu technischen Kunststoffen wie PEEK oder Nylon ist unverfülltes PTFE relativ weich und weist eine geringere Zugfestigkeit und Verschleißfestigkeit auf.

Für Anwendungen, die mehr Steifigkeit und Haltbarkeit erfordern, wie Lager oder hochbelastete Zahnräder, werden gefüllte PTFE-Typen verwendet. Diese Typen enthalten Materialien wie Glasfaser, Kohlenstoff oder Bronze, um die mechanischen Eigenschaften erheblich zu verbessern.

Verarbeitungsschwierigkeiten

PTFE weist eine extrem hohe Schmelzviskosität auf, was bedeutet, dass es nicht mit herkömmlichen Schmelzextrusions- oder Spritzgussverfahren verarbeitet werden kann.

Stattdessen erfordert es spezielle Press- und Sinterverfahren, was die Kosten und die Komplexität der Herstellung von Komponenten erhöhen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften mit Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung aggressiver Chemikalien liegt: PTFE ist aufgrund seiner nahezu universellen Inertheit die Standardwahl und somit ideal für chemische Pumpen, Ventile und Transportsysteme.

- Wenn Ihr Hauptaugenmerk auf der reibungsarmen dynamischen Abdichtung liegt: Der außergewöhnlich niedrige Reibungskoeffizient macht PTFE ideal für rotierende Dichtungen, wie die hintere Hauptdichtung eines Motors, bei der die Minimierung von Widerstand und Verschleiß entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf einer hochbelasteten mechanischen Komponente liegt: Ziehen Sie eine gefüllte PTFE-Sorte in Betracht, um die notwendige Verschleißfestigkeit und Festigkeit für Teile wie Lager, Buchsen und Zahnräder zu erhalten.

Indem Sie sowohl seine starken Vorteile als auch seine inhärenten Einschränkungen verstehen, können Sie PTFE effektiv für Ihre kritischsten technischen Herausforderungen nutzen.

Zusammenfassungstabelle:

| Anwendung | Hauptsächlich genutzte PTFE-Eigenschaft | Hauptvorteil |

|---|---|---|

| Chemische Pumpen & Ventile | Chemische Inertheit | Dichtet aggressive Flüssigkeiten ohne Degradation ab |

| Steuerzahnräder in Kraftfahrzeugen | Niedriger Reibungskoeffizient | Minimiert Verschleiß und Energieverlust |

| Hintere Hauptdichtungen | Geringe Reibung & Temperaturstabilität | Zuverlässige Leistung unter Hitze und Bewegung |

| Lager & Buchsen | Geringe Reibung (gefüllte Typen) | Reduziert Verschleiß bei hochbelasteten mechanischen Teilen |

Stehen Sie vor einem schwierigen Dichtungs- oder Verschleißproblem? KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Crimp-Dichtungen, Auskleidungen und Laborgeräten. Unsere Expertise in der Präzisionsfertigung und kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie eine Lösung erhalten, die auf die anspruchsvollen Umgebungen der Halbleiter-, Medizin-, Labor- und Industriesektoren zugeschnitten ist.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere PTFE-Expertise die Zuverlässigkeit und Leistung Ihrer Anwendung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Welche verschiedenen PTFE-Typen gibt es und wofür werden sie eingesetzt? Wählen Sie das richtige Material für Ihre Branche

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen