Kurz gesagt, der Reibungskoeffizient in einem PTFE-Gleitlager wird unter einer spezifischen Kombination aus hohem Druck, niedriger Geschwindigkeit und idealen Materialauswahlen minimiert. Diese Bedingungen fördern das einzigartige molekulare Verhalten von PTFE, bei dem eine zunehmende Belastung den Reibungswiderstand tatsächlich verringert – ein Prinzip, das klassischen Reibungsmodellen widerspricht.

Im Gegensatz zu den meisten Materialien, bei denen die Reibung mit der Last zunimmt, nimmt der Reibungskoeffizient von PTFE ab, wenn der Lagerdruck steigt. Um die geringstmögliche Reibung zu erzielen, müssen Sie diesen Druck (innerhalb der Materialgrenzen) maximieren und gleichzeitig sicherstellen, dass die zusammenwirkenden Oberflächen optimiert sind.

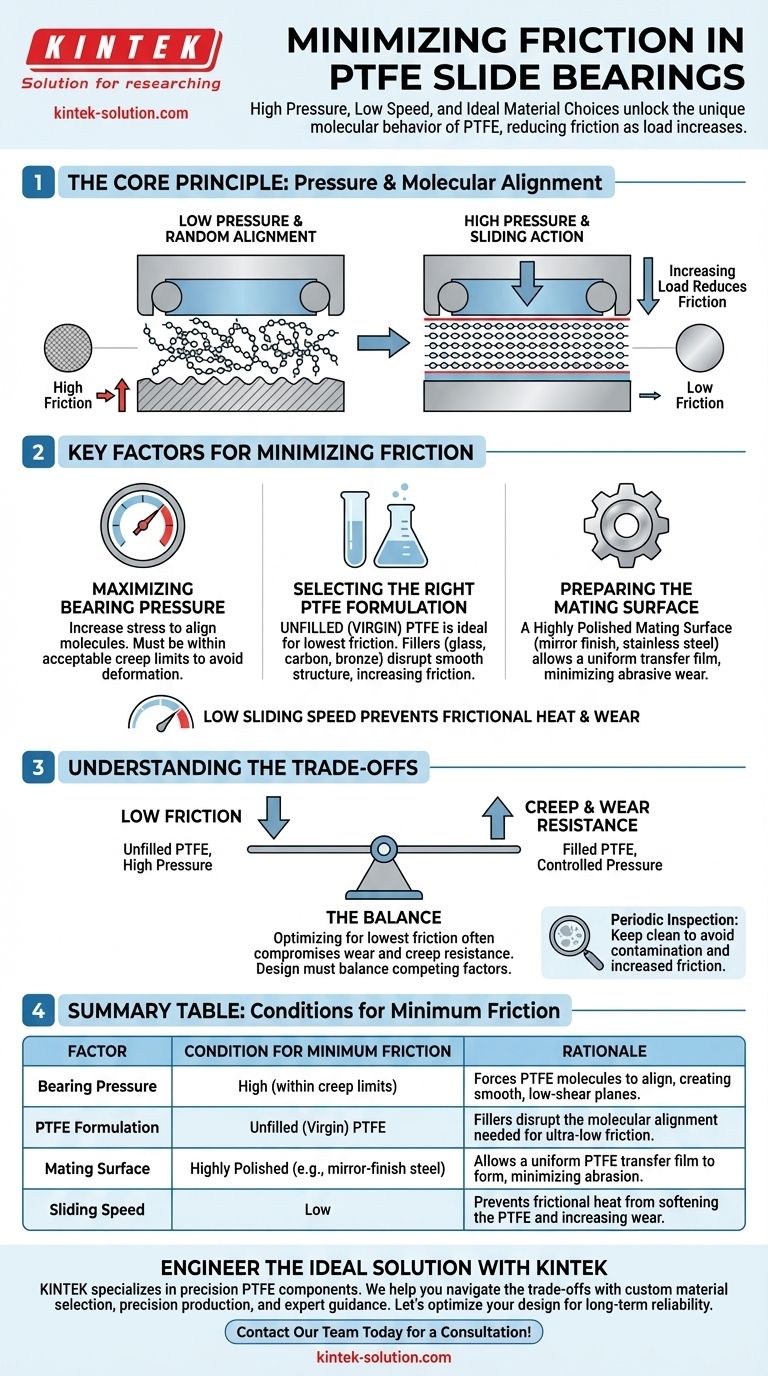

Das Kernprinzip: Druck und molekulare Ausrichtung

Um zu verstehen, wie die Reibung von PTFE minimiert werden kann, müssen Sie zunächst seine einzigartige Molekularstruktur verstehen. PTFE ist ein Polymer, das aus langen, kettenartigen Molekülen besteht, die nicht fest miteinander verbunden sind.

Wie die Gleitbewegung die Reibung reduziert

Unter niedrigem Druck sind diese Molekülketten zufällig ausgerichtet, wodurch eine relativ raue „molekulare Landschaft“ entsteht, die Reibung erzeugt.

Wenn Druck und Gleitbewegung ausgeübt werden, überträgt sich eine dünne Schicht PTFE auf die Gegenfläche. Die langen Polymermolekülketten sowohl im Lager als auch im Übertragungsfilm richten sich parallel zur Bewegungsrichtung aus. Diese Ausrichtung erzeugt glatte Ebenen mit geringer Scherung, die mit sehr geringem Widerstand aneinander vorbeigleiten können.

Die Rolle des hohen Drucks

Höherer Druck zwingt mehr dieser Moleküle zur Ausrichtung und perfektioniert den Übertragungsfilm mit geringer Scherung. Dies ist der grundlegende Grund, warum der Reibungskoeffizient von PTFE auf einer harten Oberfläche wie poliertem Stahl mit zunehmender Last sinkt.

Schlüsselfaktoren zur Minimierung der Reibung

Um den niedrigsten Reibungskoeffizienten zu erzielen, müssen drei Hauptvariablen kontrolliert werden: Lagendruck, Materialformulierung und die Gegenfläche.

Maximierung des Lagerdrucks

Der wichtigste Einzelfaktor zur Reduzierung des Reibungskoeffizienten von PTFE ist die Maximierung der Beanspruchung des Lagers. Je höher der Druck, desto geringer die Reibung.

Dies muss jedoch innerhalb der akzeptablen Kriechgrenzen des Materials erfolgen. Das Überschreiten der Druckfestigkeit des Materials führt zu dauerhafter Verformung (Kriechen) und zum Lagerausfall.

Auswahl der richtigen PTFE-Formulierung

Für die absolut geringste Reibung ist unverfülltes (oder „reines“) PTFE die ideale Wahl. Das Vorhandensein von Füllstoffen stört die glatte, ausgerichtete Molekularstruktur, die die reibungsarme Eigenschaft verleiht.

Häufige Füllstoffe wie Glas, Kohlenstoff oder Bronze werden hinzugefügt, um andere Eigenschaften wie Verschleißfestigkeit und Druckfestigkeit zu verbessern, gehen jedoch immer mit einem höheren Reibungskoeffizienten einher.

Vorbereitung der Gegenfläche

Eine hochglanzpolierte Gegenfläche ist entscheidend. Eine glatte Oberfläche, typischerweise Edelstahl mit Spiegelglanz, minimiert den abrasiven Verschleiß am PTFE.

Dies ermöglicht die Bildung eines gleichmäßigen, dünnen PTFE-Übertragungsfilms auf der Gegenfläche, was für die Erzielung der geringstmöglichen Reibung unerlässlich ist. Eine rauere Oberfläche schleift das PTFE ab, was Reibung und Verschleiß erhöht.

Der Einfluss der Geschwindigkeit

Die selbstschmierenden Eigenschaften von PTFE sind bei niedrigen Gleitgeschwindigkeiten am effektivsten. Hohe Geschwindigkeiten können Reibungswärme erzeugen, die das PTFE erweichen, die Verschleißrate erhöhen und seine reibungsarme Leistung negativ beeinflussen kann.

Die Kompromisse verstehen

Die Optimierung auf die geringstmögliche Reibung erfordert oft Kompromisse in anderen kritischen Leistungsbereichen. Ein erfolgreiches Design erfordert ein Gleichgewicht dieser konkurrierenden Faktoren.

Reibung vs. Kriechen und Verschleiß

Die Bedingungen für minimale Reibung (unverfülltes PTFE, hoher Druck) sind genau die Bedingungen, die für Kriechen und Verschleißfestigkeit am schlechtesten sind. Unverfülltes PTFE verformt sich unter anhaltend hoher Last leicht.

Dies ist der zentrale Kompromiss beim Entwurf von PTFE-Lagern. Füllstoffe werden verwendet, um Kriechen und Verschleiß entgegenzuwirken, erhöhen jedoch die Reibung. Ihr Design muss das richtige Gleichgewicht zwischen akzeptabler Reibung und der erforderlichen mechanischen Integrität für die Lebensdauer der Komponente finden.

Wartung und Kontamination

Obwohl PTFE-Lager als wartungsfrei gelten, hängt ihre Leistung von einer sauberen Gleitschnittstelle ab. Schmutz oder Körner, die sich zwischen den Oberflächen festsetzen, können die Gegenfläche zerkratzen und den Übertragungsfilm stören, wodurch Reibung und Verschleiß dramatisch erhöht werden.

Eine regelmäßige Inspektion, um die Sauberkeit des Bereichs zu gewährleisten, ist eine einfache, aber effektive Methode zur Aufrechterhaltung der Langzeitleistung.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Konstruktionsziel bestimmt die optimale Einrichtung für Ihr PTFE-Gleitlager.

- Wenn Ihr Hauptaugenmerk auf dem absolut niedrigstmöglichen Reibungskoeffizienten liegt: Verwenden Sie unverfülltes PTFE, arbeiten Sie bei dem höchsten Druck, den das Material ohne übermäßiges Kriechen sicher handhaben kann, und verwenden Sie eine hochglanzpolierte Gegenfläche.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen, realen Konstruktionsdesign liegt: Wählen Sie ein gefülltes PTFE (z. B. glas- oder kohlenstoffgefüllt), das die Anforderungen Ihres Projekts an Last und Verschleiß erfüllt, und akzeptieren Sie einen etwas höheren, aber stabilen Reibungskoeffizienten.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung hoher Lasten bei minimalem Verschleiß liegt: Priorisieren Sie eine gefüllte PTFE-Mischung, die für hohe Druckfestigkeit und Verschleißfestigkeit bekannt ist, und gestalten Sie den Lagerbereich so, dass der Druck innerhalb der empfohlenen Grenzen für dieses spezielle Material bleibt.

Letztendlich geht es bei der Konstruktion eines erfolgreichen Gleitlagers darum, die bemerkenswerten reibungsarmen Eigenschaften von PTFE mit den mechanischen Anforderungen der Anwendung in Einklang zu bringen.

Zusammenfassungstabelle:

| Faktor | Bedingung für minimale Reibung | Begründung |

|---|---|---|

| Lagerdruck | Hoch (innerhalb der Kriechgrenzen) | Zwingt PTFE-Moleküle zur Ausrichtung und erzeugt glatte Ebenen mit geringer Scherung. |

| PTFE-Formulierung | Unverfülltes (reines) PTFE | Füllstoffe stören die molekulare Ausrichtung, die für ultraniedrige Reibung erforderlich ist. |

| Gegenfläche | Hochglanzpoliert (z. B. spiegelglatter Stahl) | Ermöglicht die Bildung eines gleichmäßigen PTFE-Übertragungsfilms und minimiert die Abriebwirkung. |

| Gleitgeschwindigkeit | Niedrig | Verhindert, dass Reibungswärme das PTFE erweicht und den Verschleiß erhöht. |

Benötigen Sie ein PTFE-Lager, das für Ihre spezifischen Anforderungen optimiert ist?

Der Ausgleich von geringer Reibung mit mechanischer Festigkeit und Verschleißfestigkeit ist eine komplexe Herausforderung. KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und kundenspezifischen Lagern für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir können Ihnen helfen, die Kompromisse zu meistern:

- Kundenspezifische Materialauswahl: Wählen Sie aus unverfüllten oder gefüllten PTFE-Mischungen, um Ihre Anforderungen an Reibung, Last und Verschleiß perfekt abzustimmen.

- Präzisionsfertigung: Gewährleisten Sie optimale Leistung mit Komponenten, die nach Ihren genauen Spezifikationen gefertigt wurden.

- Fachkundige Beratung: Von Prototypen bis hin zu Großserienaufträgen bieten wir das Fachwissen, um Ihr Design für langfristige Zuverlässigkeit zu optimieren.

Lassen Sie uns die ideale Lösung für Ihre Anwendung entwickeln. Kontaktieren Sie noch heute unser Team für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle