Zusätzlich zu ihren grundlegenden Eigenschaften sind PTFE-federaktivierte Dichtungen aufgrund ihrer außergewöhnlichen Leistung über extreme Temperatur- und Druckbereiche hinweg, ihrer nahezu universellen chemischen Inertheit und der anhaltenden Dichtkraft, die durch den internen Federaktivator bereitgestellt wird, einzigartig für Luft- und Raumfahrtanwendungen geeignet. Diese Eigenschaften gewährleisten die Dichtungsintegrität unter den volatilen Bedingungen, die in Flugzeugtriebwerken, Hydraulikaktuatoren und Kraftstoffsystemen herrschen.

Der Hauptvorteil einer PTFE-federaktivierten Dichtung in der Luft- und Raumfahrt liegt nicht nur in der Widerstandsfähigkeit des PTFE-Materials selbst, sondern in der Synergie zwischen der stabilen PTFE-Ummantelung und dem aktiven Federaktivator. Diese Kombination sorgt für eine konstante, zuverlässige Dichtkraft unter Bedingungen, bei denen herkömmliche Elastomer-Dichtungen aufgrund thermischer Effekte oder Druckverformung versagen würden.

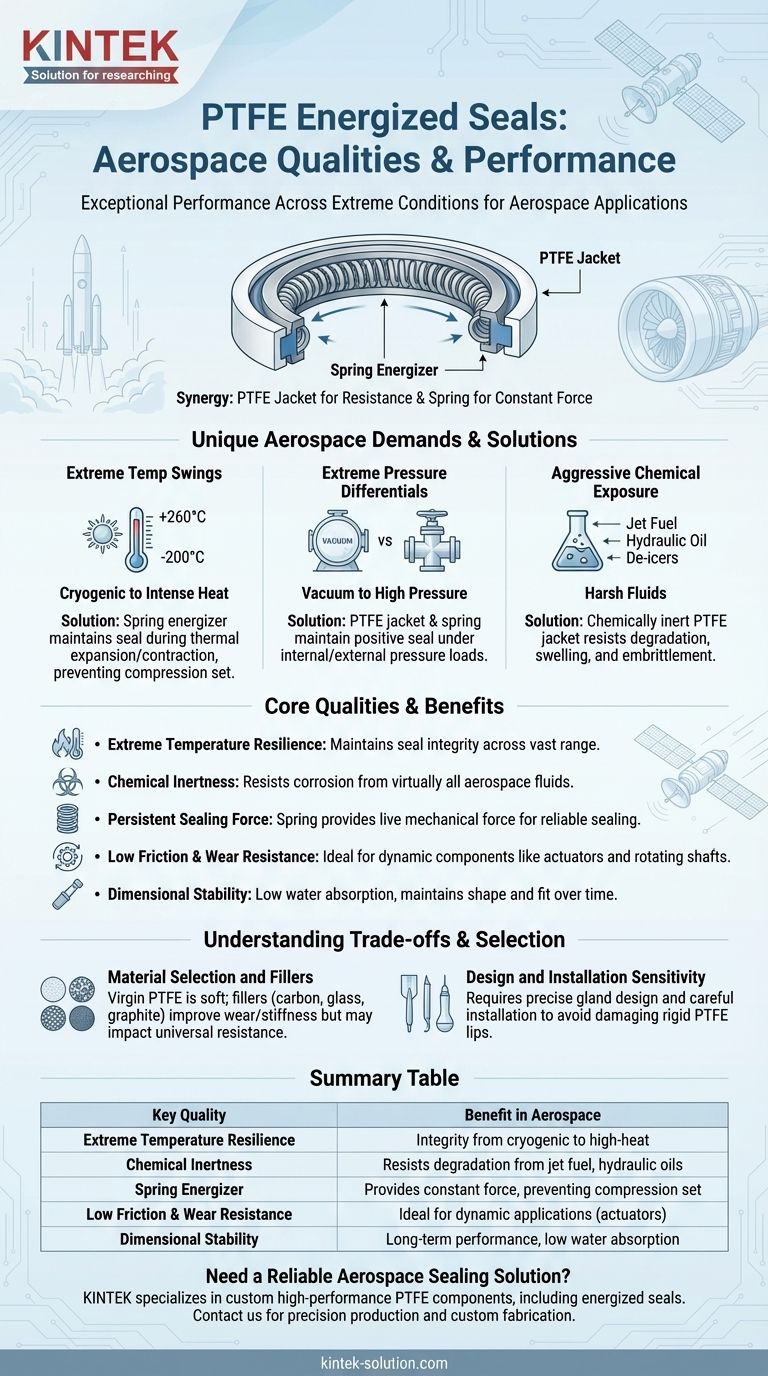

Die einzigartigen Anforderungen von Luft- und Raumfahrtumgebungen

Um zu verstehen, warum diese Dichtungen so kritisch sind, müssen wir zunächst die feindseligen Bedingungen verstehen, unter denen sie arbeiten. Luft- und Raumfahrtanwendungen sind durch schnelle und extreme Umweltveränderungen gekennzeichnet, die enorme Belastungen für Komponenten darstellen.

Extreme Temperaturschwankungen

Systeme in der Luft- und Raumfahrt müssen bei Bodentemperaturen ebenso einwandfrei funktionieren wie unter den eisigen Bedingungen in großer Höhe und der intensiven Hitze, die von Triebwerken erzeugt wird. Dichtungen können kryogenen Kraftstoffen und Momente später extremer Betriebshitze ausgesetzt sein.

Extreme Druckunterschiede

Dichtungen müssen sowohl im Vakuum des Weltraums als auch in Hochdruck-Hydraulik- oder Kraftstoffsystemen zuverlässig funktionieren. Dies erfordert eine Lösung, die effektiv gegen Innen- und Außendruck abdichten kann, ohne auszufallen.

Aggressive chemische Exposition

Komponenten sind routinemäßig einer Vielzahl von aggressiven Flüssigkeiten ausgesetzt, darunter Flugzeugkraftstoff, Hydrauliköle, Enteisungsmittel und Reinigungslösungsmittel. Ein Dichtungsmaterial muss chemischen Angriffen widerstehen, um Zersetzung, Aufquellen oder Versprödung zu verhindern.

Wie PTFE-federaktivierte Dichtungen diese Anforderungen erfüllen

Die Konstruktion einer federaktivierten PTFE-Dichtung adressiert jede dieser Herausforderungen direkt, indem sie die Stärken von zwei unterschiedlichen Komponenten kombiniert: der Dichtungs-Ummantelung und dem Aktivator.

Die Rolle der PTFE-Ummantelung

Die Außenummantelung aus Polytetrafluorethylen (PTFE) dient als primäre Schnittstelle.

Ihre Materialeigenschaften bieten drei Hauptvorteile:

- Chemische Inertheit: PTFE ist eines der korrosionsbeständigsten bekannten Materialien und kann praktisch allen Flüssigkeiten in der Luft- und Raumfahrt standhalten, ohne sich zu zersetzen.

- Geringe Reibung: Der außergewöhnlich niedrige Reibungskoeffizient minimiert den Widerstand und den Verschleiß bei dynamischen Anwendungen wie Aktuatoren und rotierenden Wellen, was die Effizienz und Lebensdauer verbessert.

- Dimensionsstabilität: PTFE weist eine sehr geringe Wasseraufnahme und eine ausgezeichnete Stabilität auf, wodurch es seine Form und Passform über die Zeit beibehält.

Die Funktion des Federaktivators

Im Inneren der PTFE-Ummantelung befindet sich eine Metallfeder. Dies ist die entscheidende Komponente zur Gewährleistung der Zuverlässigkeit über weite Temperaturbereiche hinweg.

Während die PTFE-Ummantelung die Dichtfläche bereitstellt, liefert die Feder eine konstante, aktive mechanische Kraft. Diese Kraft drückt die Dichtlippen gegen die Gehäusewände und hält eine dichte Abdichtung aufrecht, selbst wenn Temperaturschwankungen dazu führen, dass sich die Hardware oder die Dichtung selbst ausdehnen oder zusammenziehen.

Dies ist eine direkte Lösung für Druckverformung und Alterungsversprödung, häufige Fehlerursachen bei herkömmlichen Elastomer-Dichtungen bei extremer Kälte oder Hitze.

Die Synergie des Systems

Die PTFE-Ummantelung bietet die robuste, reibungsarme und chemisch beständige Oberfläche. Der Federaktivator liefert die anhaltende Kraft, die erforderlich ist, um eine positive Abdichtung über die weiten Temperatur- und Druckspektren aufrechtzuerhalten, die den Betrieb in der Luft- und Raumfahrt definieren.

Verständnis der Kompromisse

Obwohl PTFE-federaktivierte Dichtungen sehr effektiv sind, sind sie keine universelle Lösung ohne Berücksichtigung von Einschränkungen. Das Verständnis ihrer Grenzen ist der Schlüssel zur erfolgreichen Implementierung.

Materialauswahl und Füllstoffe

Reines oder „natives“ PTFE kann relativ weich sein und unter Last anfällig für „Kaltfluss“ oder Kriechen. Um dem entgegenzuwirken, werden verschiedene Füllstoffe (wie Kohlenstoff, Glas oder Graphit) mit dem PTFE vermischt.

Diese Füllstoffe verbessern Eigenschaften wie Verschleißfestigkeit und Steifigkeit. Die Auswahl einer gefüllten PTFE-Verbindung ist jedoch ein Kompromiss, da sie manchmal die universelle chemische Beständigkeit des Materials leicht verringern oder die Reibung erhöhen kann.

Konstruktions- und Installationssensibilität

Im Vergleich zu einem einfachen O-Ring ist eine federaktivierte Dichtung eine komplexere Komponente. Das Gehäuse muss mit präzisen Abmessungen und Oberflächengüten konstruiert werden, um eine ordnungsgemäße Dichtungsleistung zu gewährleisten.

Darüber hinaus erfordert die Installation Sorgfalt, um die relativ starren PTFE-Dichtlippen nicht zu beschädigen, was die Integrität der Dichtung von Anfang an beeinträchtigen könnte.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Dichtung erfordert die Abstimmung ihrer Stärken mit Ihrem spezifischen technischen Ziel. Die Kombination aus Ummantelungsmaterial und Federaktivator kann angepasst werden, um präzise Anforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf dynamischer Abdichtung liegt (Aktuatoren, rotierende Wellen): Der Schlüssel liegt in der geringen Reibung und hohen Verschleißfestigkeit der gefüllten PTFE-Ummantelung, was eine lange Lebensdauer und geringe Energieverluste gewährleistet.

- Wenn Ihr Hauptaugenmerk auf statischer Abdichtung bei extremen Temperaturen liegt (Treibstoffleitungen, Kryotechnik): Die Fähigkeit des Federaktivators, thermische Ausdehnung und Kontraktion auszugleichen, ist der wichtigste Faktor zur Aufrechterhaltung der Dichtungsintegrität.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit liegt (aggressive Hydraulikflüssigkeiten, Kraftstoffsysteme): Die inhärente Inertheit des PTFE-Materials selbst ist der Hauptvorteil, der die Zersetzung der Dichtung während ihrer Lebensdauer verhindert.

Indem Sie das Zusammenspiel zwischen der PTFE-Ummantelung und dem Federaktivator verstehen, können Sie zuversichtlich eine Dichtungslösung spezifizieren, die die Zuverlässigkeit unter den anspruchsvollsten Bedingungen der Luft- und Raumfahrt gewährleistet.

Zusammenfassungstabelle:

| Wesentliche Qualität | Vorteil in der Luft- und Raumfahrt |

|---|---|

| Extreme Temperaturbeständigkeit | Erhält die Dichtungsintegrität von kryogenen bis zu Hochtemperaturbedingungen |

| Chemische Inertheit | Widersteht Zersetzung durch Flugzeugkraftstoff, Hydrauliköle und Lösungsmittel |

| Federaktivator | Sorgt für konstante Dichtkraft und verhindert Druckverformung |

| Geringe Reibung und Verschleißfestigkeit | Ideal für dynamische Anwendungen wie Aktuatoren und rotierende Wellen |

| Dimensionsstabilität | Gewährleistet langfristige Leistung bei geringer Wasseraufnahme |

Benötigen Sie eine zuverlässige Dichtungslösung für Ihre Luft- und Raumfahrtanwendung? KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer federaktivierter Dichtungen, die extremen Temperaturen, Drücken und aggressiven Chemikalien standhalten. Unsere Expertise in der Präzisionsfertigung und kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie eine Dichtung erhalten, die den strengen Anforderungen der Luft- und Raumfahrtindustrie entspricht. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen

- Welche Rolle spielt CNC-bearbeitetes PTFE in der Zukunft von Design und Ingenieurwesen? Entfesseln Sie Innovation mit Präzisionskomponenten

- Wie verhält sich PTFE unter extremen Temperaturbedingungen? Erreichen Sie unübertroffene thermische Stabilität von -200°C bis 260°C

- Was sind einige innovative Anwendungen von CNC-bearbeitetem PTFE im Produktdesign? Entfesseln Sie extreme Leistung in Medizin, Luft- und Raumfahrt & Elektronik