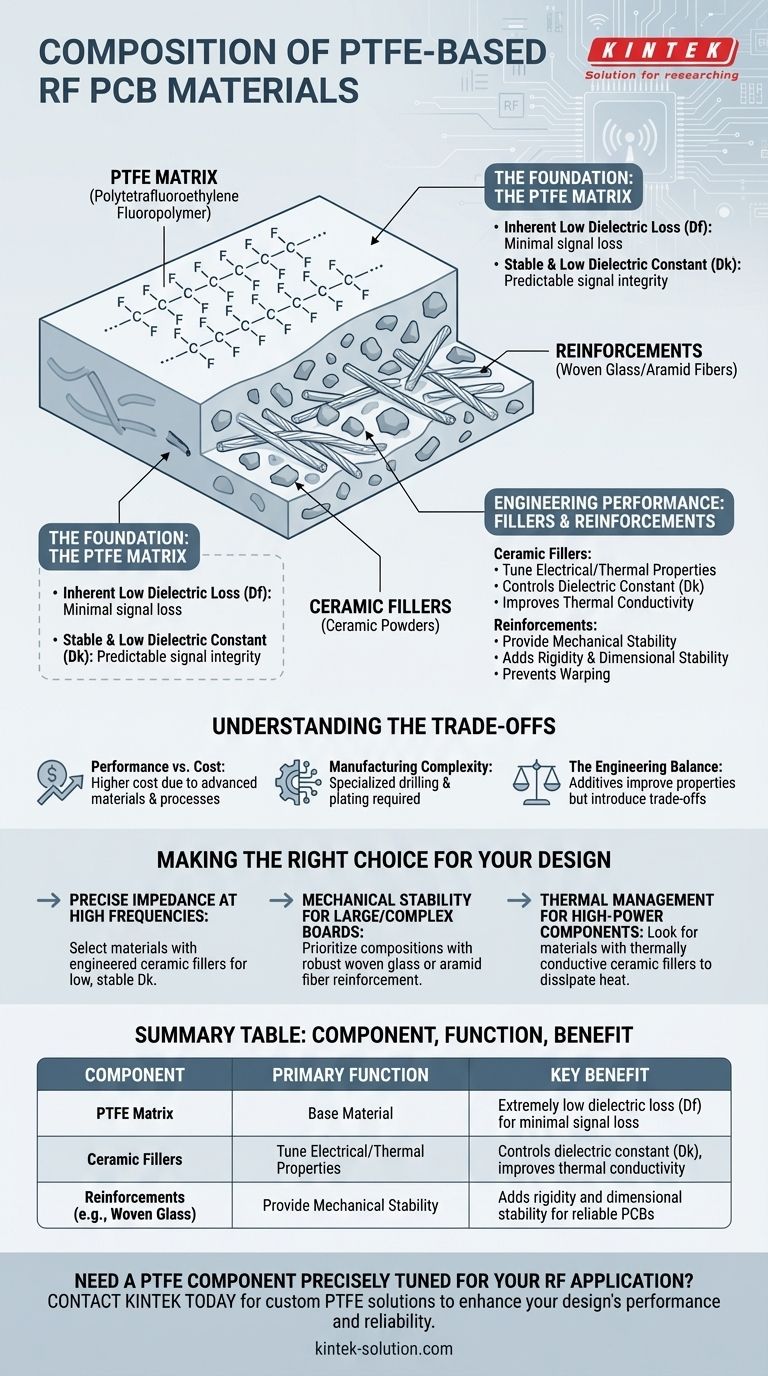

Im Kern ist ein PTFE-basiertes Material für eine HF-Leiterplatte ein Verbundwerkstoff. Es besteht aus einer Polytetrafluorethylen (PTFE)-Matrix, die mit spezifischen Füllstoffen und Verstärkungen angereichert ist. Diese Zusätze sind nicht willkürlich; sie sind präzise konstruiert, um die mechanischen, thermischen und elektrischen Eigenschaften des Materials über das hinaus zu verbessern, was reines PTFE bieten kann.

Die zentrale Herausforderung bei reinem PTFE besteht darin, dass seine außergewöhnlichen elektrischen Eigenschaften für Hochfrequenzsignale mit schlechter mechanischer und thermischer Stabilität gekoppelt sind. Daher stellen Leiterplattenhersteller hochentwickelte Verbundwerkstoffe her, indem sie Füllstoffe und Verstärkungen hinzufügen, um strukturelle Integrität und thermische Kontrolle zu gewinnen und gleichzeitig die wichtige HF-Leistung von PTFE zu erhalten.

Die Grundlage: Die PTFE-Matrix

Was ist PTFE?

PTFE oder Polytetrafluorethylen ist ein synthetisches Fluorpolymer. Es besteht aus einer langen Kette von Kohlenstoffatomen, die vollständig von Fluoratomen umgeben sind.

Die unglaublich starken Kohlenstoff-Fluor-Bindungen sind die Quelle der wünschenswertesten Eigenschaften von PTFE. Diese Bindungen machen das Material chemisch nicht reaktiv, feuchtigkeitsbeständig und elektrisch isolierend.

Warum PTFE für HF-Anwendungen?

Für Hochfrequenzschaltungen ist PTFE aufgrund seines inhärent sehr geringen dielektrischen Verlusts (auch als niedriger Verlustfaktor oder Df bekannt) ein überlegenes Basismaterial. Das bedeutet, dass weniger von der HF-Signalenergie als Wärme verloren geht, wenn sie sich durch das Material bewegt.

Es bietet auch eine stabile und niedrige Dielektrizitätskonstante (Dk), was entscheidend ist, um eine vorhersagbare Impedanz und Signalintegrität bei Mikrowellen- und Millimeterwellenfrequenzen aufrechtzuerhalten.

Die inhärenten Grenzen von reinem PTFE

Obwohl elektrisch ausgezeichnet, ist reines PTFE mechanisch weich und dimensionsinstabil, insbesondere bei Temperaturänderungen. Dies macht es ungeeignet, um daraus starre, mehrschichtige Leiterplatten herzustellen, die Löt- und Umwelteinwirkungen standhalten müssen.

Entwicklung der Leistung: Füllstoffe und Verstärkungen

Um die Grenzen von reinem PTFE zu überwinden, betten die Hersteller andere Materialien in die PTFE-Matrix ein. Die beiden Hauptkategorien sind Füllstoffe und Verstärkungen.

Die Rolle keramischer Füllstoffe

Keramische Pulver sind die häufigste Art von Füllstoff, die in HF-Laminaten verwendet wird. Ihr Hauptzweck ist die Steuerung der elektrischen und thermischen Eigenschaften des Materials.

Durch sorgfältige Auswahl der Art und Menge des keramischen Füllstoffs können die Hersteller die endgültige Dielektrizitätskonstante (Dk) des Verbundwerkstoffs präzise steuern. Dies ermöglicht es ihnen, ein breites Portfolio an Materialien anzubieten, die auf spezifische Impedanzanforderungen zugeschnitten sind. Bestimmte Keramiken verbessern auch die Wärmeleitfähigkeit erheblich.

Die Rolle von Verstärkungen

Verstärkungen werden hinzugefügt, um mechanische Steifigkeit und Dimensionsstabilität zu gewährleisten. Sie bilden ein strukturelles Gerüst innerhalb der PTFE-Matrix und verhindern, dass sich das Material während der Fertigung und des Betriebs verzieht oder seine Form ändert.

Zu den gängigen Verstärkungen gehören Glasgewebe oder, für anspruchsvollere Anwendungen, Aramidfasern. Diese Struktur ist wesentlich für die Herstellung zuverlässiger, mehrschichtiger Leiterplatten.

Ein einheitliches Verbundmaterial

Das fertige Laminat ist nicht einfach eine Mischung, sondern ein echter Verbundwerkstoff. Die PTFE-Matrix umhüllt die keramischen Füllstoffe und die Verstärkungsstruktur und bindet sie zu einer einzigen, zusammenhängenden Platte mit einer einzigartigen Kombination aus elektrischen, mechanischen und thermischen Eigenschaften zusammen.

Die Abwägungen verstehen

Leistung vs. Kosten

PTFE-basierte Verbundwerkstoffe sind erheblich teurer als Standard-Leiterplattenmaterialien wie FR-4. Die erforderlichen fortschrittlichen Materialien und komplexen Herstellungsprozesse tragen zu diesen höheren Kosten bei.

Komplexität der Fertigung

Diese Materialien können bei der Leiterplattenfertigung schwieriger zu handhaben sein. Die Weichheit der PTFE-Matrix erfordert im Vergleich zu herkömmlichen starren Platten spezielle Bohr-, Fräs- und Beschichtungsverfahren.

Das technische Gleichgewicht

Jeder Zusatzstoff stellt einen Kompromiss dar. Beispielsweise verbessert die Zugabe von mehr Glasgewebe die mechanische Stabilität, kann aber geringfügige Inkonsistenzen in der Dielektrizitätskonstante verursachen. Das Ziel des Materialwissenschaftlers ist es, die optimale Balance zu finden, die die Leistungsziele einer bestimmten Anwendung erfüllt.

Die richtige Wahl für Ihr Design treffen

Bei der Auswahl des richtigen PTFE-basierten Materials geht es darum, seine spezifische Zusammensetzung an Ihrem primären Designziel auszurichten.

- Wenn Ihr Hauptaugenmerk auf präziser Impedanz bei hohen Frequenzen liegt: Wählen Sie ein Material mit keramischen Füllstoffen, die so konstruiert sind, dass sie eine niedrige, stabile und eng kontrollierte Dielektrizitätskonstante aufweisen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität für große oder komplexe Platinen liegt: Priorisieren Sie eine Zusammensetzung mit einer robusten Glasgewebe- oder Aramidfaserverstärkung.

- Wenn Ihr Hauptaugenmerk auf dem Wärmemanagement für Hochleistungskomponenten liegt: Suchen Sie nach Materialien, die speziell thermisch leitfähige keramische Füllstoffe verwenden, um die Wärmeableitung zu unterstützen.

Indem Sie verstehen, dass diese Materialien technische Verbundwerkstoffe sind, können Sie ein Laminat auswählen, das präzise auf die einzigartigen Anforderungen Ihrer Anwendung abgestimmt ist.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Hauptvorteil |

|---|---|---|

| PTFE-Matrix | Basismaterial | Extrem niedriger Dielektrizitätsverlust (Df) für minimalen Signalverlust |

| Keramische Füllstoffe | Elektrische/Thermische Eigenschaften einstellen | Steuert die Dielektrizitätskonstante (Dk), verbessert die Wärmeleitfähigkeit |

| Verstärkungen (z. B. Glasgewebe) | Bietet mechanische Stabilität | Erhöht die Steifigkeit und Dimensionsstabilität für zuverlässige Leiterplatten |

Benötigen Sie eine PTFE-Komponente, die präzise auf Ihre HF-Anwendung abgestimmt ist?

Bei KINTEK sind wir auf die kundenspezifische Fertigung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich Dichtungen, Auskleidungen und Laborgeräten. Unsere Expertise in der Präzisionsfertigung stellt sicher, dass Ihre Teile die anspruchsvollen elektrischen und mechanischen Anforderungen von HF-, Halbleiter-, Medizin- und Industrieanwendungen erfüllen – vom Prototyp bis zur Serienproduktion.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere kundenspezifischen PTFE-Lösungen die Leistung und Zuverlässigkeit Ihres Designs verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit