Kurz gesagt: PTFE-Ummantelungsdichtungen werden verwendet, um eine hochwirksame Abdichtung in Anwendungen zu schaffen, die extreme chemische Beständigkeit erfordern, insbesondere beim Abdichten empfindlicher Flanschflächen wie glasemailliertem Stahl oder Kunststoff. Dies erreichen sie, indem sie einen weichen, komprimierbaren Kernwerkstoff mit einer schützenden äußeren „Ummantelung“ aus chemisch inertem PTFE kombinieren.

Das Kernproblem, das PTFE-Ummantelungsdichtungen lösen, ist der Bedarf an einer Dichtung, die sowohl mechanisch nachgiebig als auch chemisch inert ist. Sie bieten die nahezu universelle chemische Beständigkeit von massivem PTFE, ohne die Komprimierbarkeit zu opfern, die für die effektive Abdichtung unebener oder zerbrechlicher Flansche erforderlich ist.

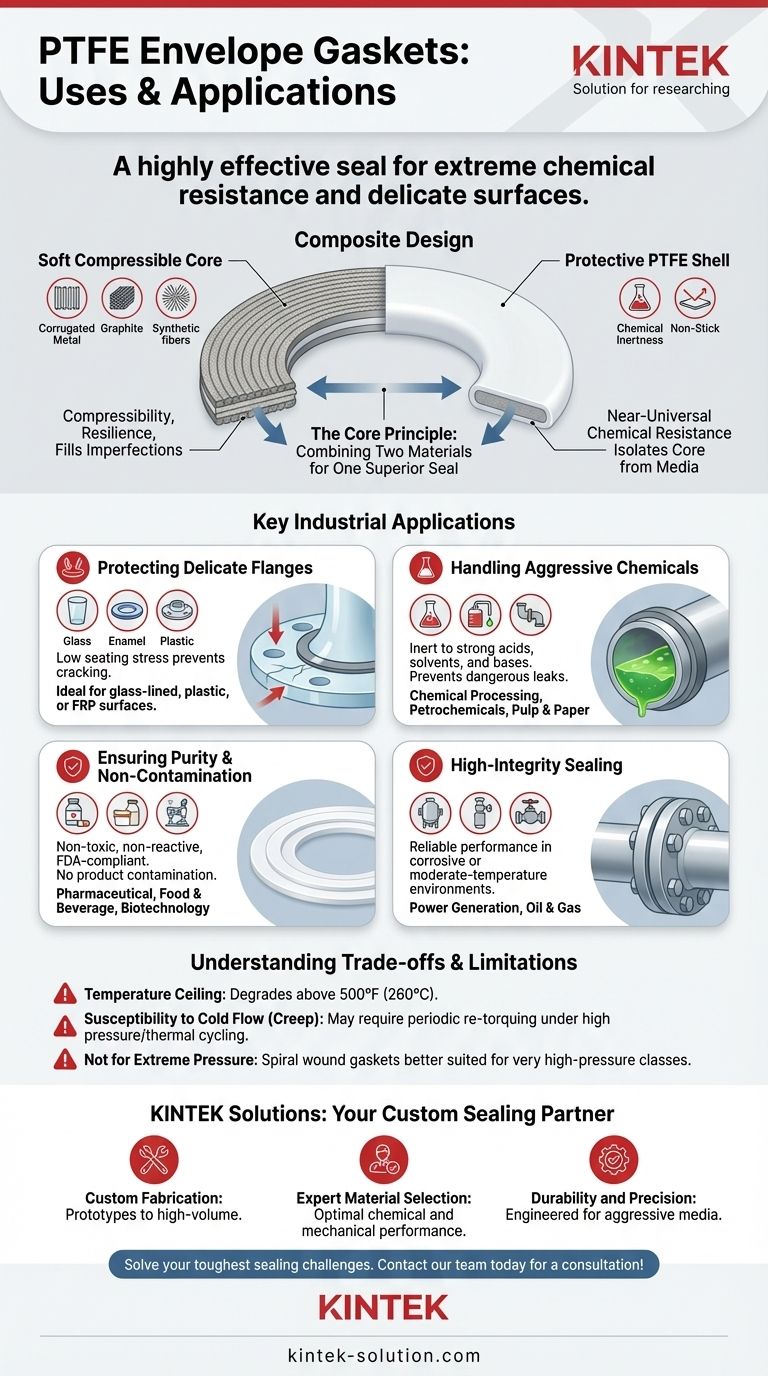

Das Grundprinzip: Kombination von zwei Materialien für eine überlegene Dichtung

Um ihre Anwendungen zu verstehen, müssen Sie zuerst ihre einzigartige Konstruktion verstehen. Eine PTFE-Ummantelungsdichtung ist eine Verbunddichtung, kein Einzelmaterial.

Was ist eine „Ummantelungs“-Dichtung?

Eine Ummantelungsdichtung besteht aus zwei Hauptkomponenten: einem inneren Kernelement und einer äußeren PTFE-Hülle.

Der Kern liefert die mechanischen Eigenschaften der Dichtung – Komprimierbarkeit, Elastizität und die Fähigkeit, Unebenheiten in den Flanschflächen auszugleichen.

Die Außenhülle oder „Ummantelung“ besteht aus PTFE (Polytetrafluorethylen). Diese Hülle isoliert den inneren Kern vollständig von dem durch das Rohr fließenden Medium, sodass nur das PTFE Kontakt hat.

Die Rolle der PTFE-Ummantelung

Die PTFE-Hülle bietet einen primären, entscheidenden Vorteil: nahezu universelle chemische Beständigkeit.

PTFE ist gegenüber fast allen Industriechemikalien inert, einschließlich starker Säuren, Lösungsmittel und Laugen. Dies macht es zur idealen Wahl für Anwendungen, bei denen andere Dichtungsmaterialien schnell zerfallen würden.

Es bietet auch eine antihaftende Oberfläche mit geringer Reibung, was für die Reinigungsfähigkeit und die Verhinderung der Materialanhaftung vorteilhaft ist.

Die Funktion des Kerneinsatzes

Obwohl PTFE chemisch robust ist, ist es mechanisch schwach und anfällig für ein Phänomen namens „Kaltfluss“ oder Kriechen, bei dem es sich unter Druck verformt.

Das innere Kernelement, oft aus gewelltem Metall, Graphit oder synthetischen Fasern gefertigt, sorgt für die mechanische Festigkeit und Elastizität, die reinem PTFE fehlt. Dieser Kern verleiht der Dichtung die Fähigkeit, unter der Kompressionslast der Flanschschrauben eine dichte Abdichtung aufrechtzuerhalten.

Wichtige industrielle Anwendungen

Die einzigartige Verbundkonstruktion von PTFE-Ummantelungsdichtungen macht sie zur bevorzugten Lösung in mehreren anspruchsvollen Industrieszenarien.

Schutz empfindlicher Flansche

Dies ist eine Hauptanwendung. Flansche aus Glas, Emaille, Kunststoff oder glasfaserverstärktem Kunststoff (GFK) können durch die hohe Setzspannung, die für massive Dichtungen erforderlich ist, leicht reißen oder beschädigt werden.

Die weiche, komprimierbare Beschaffenheit des Kerns einer Ummantelungsdichtung ermöglicht es ihr, mit einem viel geringeren Schraubendrehmoment eine dichte Abdichtung zu erzeugen, wodurch diese zerbrechlichen und teuren Flanschflächen geschützt werden.

Umgang mit aggressiven Chemikalien

In Branchen wie der chemischen Verarbeitung, Petrochemie und Zellstoff- und Papierindustrie transportieren Rohrleitungssysteme hochkorrosive Substanzen.

PTFE-Ummantelungsdichtungen bieten eine zuverlässige Abdichtung, die chemisch nicht angegriffen wird, wodurch gefährliche Leckagen und kostspielige Ausfallzeiten verhindert werden.

Gewährleistung von Reinheit und Nichtkontamination

Die Branchen Pharmazie, Lebensmittel und Getränke sowie Biotechnologie erfordern höchste Reinheit.

Da PTFE ungiftig, nicht reaktiv und für den Lebensmittelkontakt FDA-zugelassen ist, stellt es sicher, dass die Dichtung selbst das Prozessmedium nicht kontaminiert.

Hochintegre Abdichtung

Diese Dichtungen werden auch in der Stromerzeugung sowie in Öl- und Gasanwendungen eingesetzt, um Verbindungen an Druckbehältern, Rohrleitungssystemen und Ventilen abzudichten, wo eine stabile, langlebige Abdichtung in korrosiven oder hochtemperierten Umgebungen erforderlich ist.

Verständnis der Kompromisse

Obwohl PTFE-Ummantelungsdichtungen sehr effektiv sind, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer korrekten Verwendung.

Temperaturbeschränkungen

Die Haupteinschränkung ist die Temperaturobergrenze des PTFE-Materials selbst, die typischerweise bei etwa 500 °F (260 °C) liegt. Darüber beginnt das PTFE zu zerfallen, was die Dichtung beeinträchtigt.

Anfälligkeit für Kriechen

Obwohl das Kernelement Stabilität hinzufügt, ist die PTFE-Hülle immer noch anfällig für Kaltfluss. Bei Anwendungen mit hohem Druck und thermischem Zyklus kann sich die Dichtung langsam verformen, was im Laufe der Zeit zu einem Verlust des Anzugsdrehmoments führt. Gelegentliches Nachziehen kann erforderlich sein.

Nicht für extremen Druck geeignet

Für Anwendungen mit extrem hohem Druck ist im Allgemeinen eine robustere Dichtungskonstruktion wie eine Spiralwickeldichtung oder eine Ringdichtung (RTJ) die bessere Wahl. Ummantelungsdichtungen eignen sich am besten für Niederdruck- bis Mitteldruckklassen.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob eine PTFE-Ummantelungsdichtung die richtige Wahl für Ihr Ziel ist.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Flansche (glasemailliert, Kunststoff, GFK) oder dem Umgang mit aggressiven Chemikalien liegt: Eine PTFE-Ummantelungsdichtung ist aufgrund ihrer Kombination aus Komprimierbarkeit und inerter Dichtfläche die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Prozessreinheit (Lebensmittel, Pharma, Biotech) liegt: Die ungiftigen und nicht reaktiven Eigenschaften der PTFE-Ummantelung machen sie zu einer ausgezeichneten Wahl zur Vermeidung von Kontaminationen.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (über 500 °F / 260 °C) oder sehr hohem Druck liegt: Sie sollten eine Spiralwickeldichtung mit einem geeigneten Füllmaterial in Betracht ziehen, da diese eine bessere Beständigkeit gegen Kriechen und Temperaturzersetzung bietet.

Indem Sie die einzigartige Konstruktion der PTFE-Ummantelungsdichtung auf die spezifischen Anforderungen der Anwendung abstimmen, können Sie eine sichere, zuverlässige und langlebige Abdichtung gewährleisten.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Wichtige Branchen |

|---|---|---|

| Schutz empfindlicher Flansche | Geringe Setzspannung verhindert Beschädigung von Glas-, Kunststoff- oder GFK-Oberflächen | Chemische Verarbeitung, Pharmazie |

| Umgang mit aggressiven Chemikalien | PTFE-Hülle ist inert gegenüber Säuren, Lösungsmitteln und Laugen | Petrochemie, Zellstoff & Papier |

| Gewährleistung der Prozessreinheit | Ungiftige, nicht reaktive, FDA-konforme Dichtfläche | Lebensmittel & Getränke, Biotechnologie |

| Hochintegre Abdichtung | Zuverlässige Leistung in korrosiven oder moderat temperierten Umgebungen | Stromerzeugung, Öl & Gas |

Benötigen Sie eine zuverlässige, chemisch inerte Dichtung für Ihre kritische Anwendung?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer Ummantelungsdichtungen, die auf Ihre genauen Spezifikationen zugeschnitten sind. Ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, unsere Präzisionsfertigung gewährleistet eine perfekte Abdichtung, die Ihre Ausrüstung und Prozesse schützt.

Wir bieten:

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserienaufträgen.

- Fachkundige Materialauswahl: Gewährleistung einer optimalen Leistung für Ihre spezifischen chemischen und mechanischen Anforderungen.

- Haltbarkeit und Präzision: Entwickelt, um aggressiven Medien standzuhalten und empfindliche Flanschflächen zu schützen.

Lassen Sie uns Ihnen helfen, Ihre schwierigsten Dichtungsherausforderungen zu lösen. Kontaktieren Sie noch heute unser Team für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech