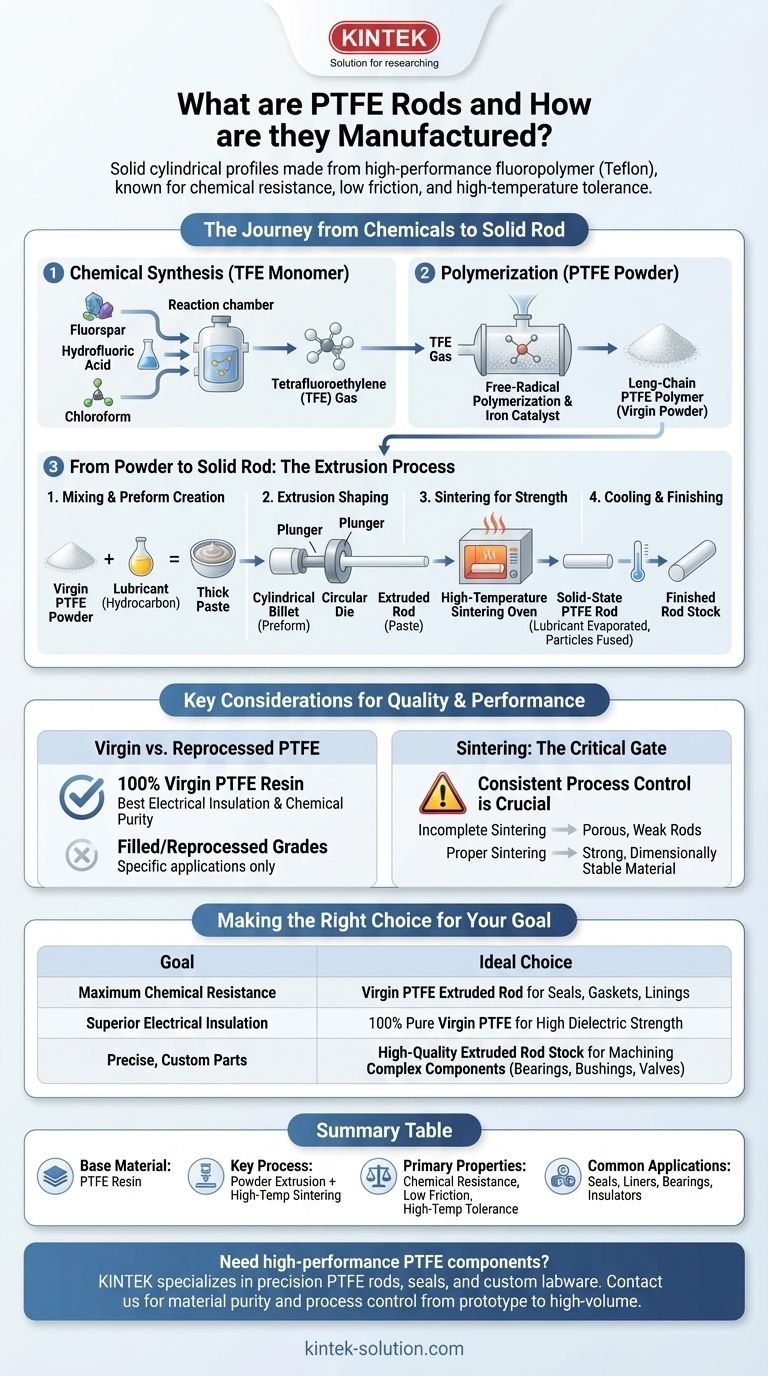

Im Kern ist ein PTFE-Stab ein solides, zylindrisches Profil aus Polytetrafluorethylen-Harz, einem Hochleistungs-Fluorpolymer, das allgemein unter dem Handelsnamen Teflon bekannt ist. Diese Stäbe werden für ihre außergewöhnliche chemische Beständigkeit, ihren extrem niedrigen Reibungskoeffizienten und ihre hohe Temperaturbeständigkeit geschätzt. Sie werden durch einen mehrstufigen Prozess hergestellt, bei dem rohes PTFE-Pulver mit einem Schmiermittel gemischt, zu der Stabform extrudiert und dann bei hohen Temperaturen gesintert wird, um ein festes, stabiles Endprodukt zu erzeugen.

Die wichtigste Erkenntnis ist, dass der Herstellungsprozess nicht einfach nur Schmelzen und Formen ist. Es ist eine präzise Reise der chemischen Synthese, Pulverextrusion und Hochtemperatursinterung, die direkt die legendären reibungsarmen und chemisch inerten Eigenschaften erzeugt, für die PTFE bekannt ist.

Die Grundlage: Herstellung des PTFE-Polymers

Bevor ein Stab geformt werden kann, muss das Basis-PTFE-Material synthetisiert werden. Dies ist ein zweistufiger chemischer Prozess, der die einzigartige molekulare Struktur des Polymers aufbaut.

Von Rohchemikalien zu einem Monomer

Der Prozess beginnt mit gängigen industriellen Inhaltsstoffen: Flussspat, Fluorwasserstoffsäure und Chloroform. Diese werden in einer chemischen Reaktionskammer erhitzt, um Tetrafluorethylen (TFE), ein farbloses, geruchloses Gas, zu synthetisieren. TFE ist der grundlegende molekulare Baustein oder Monomer von PTFE.

Der Polymerisationsprozess

Das TFE-Gas wird dann einer radikalischen Polymerisation unterzogen. Dieser Prozess, der oft in einem wässrigen Medium mit einem Eisenkatalysator durchgeführt wird, verbindet die einzelnen TFE-Moleküle zu extrem langen, stabilen Ketten. Das Ergebnis ist eine lineare Polymerstruktur, die feste Körner oder ein feines Pulver aus reinem PTFE-Harz bildet.

Vom Pulver zum Vollstab: Der Extrusionsprozess

Das rohe PTFE-Pulver kann nicht wie ein typischer Thermoplast geschmolzen und verarbeitet werden. Stattdessen ist eine spezielle Extrusionsmethode erforderlich, um das Pulver zu einem dichten, massiven Stab zu verdichten.

Schritt 1: Mischen und Vorformling-Erstellung

Der Prozess beginnt mit reinem, neuem PTFE-Pulver. Dieses Pulver wird mit einem flüssigen Schmiermittel, oft einem Kohlenwasserstoff, gemischt, um eine dicke Paste zu bilden. Diese Paste wird dann zu einem zylindrischen Rohling, einem "Vorformling", verdichtet.

Schritt 2: Extrusionsformung

Der Vorformling wird in einen Extruder gegeben. Ein Kolben drückt diese geschmierte Paste dann unter hohem Druck durch eine kreisförmige Düse. Dieser Vorgang formt das Material zu einem kontinuierlichen, gleichmäßigen zylindrischen Stab.

Schritt 3: Sintern für Festigkeit

Der extrudierte Stab, der noch das Schmiermittel enthält, wird dann zum Sintern in einen speziellen Ofen gebracht. Er wird bei einer präzisen hohen Temperatur (unterhalb seines Schmelzpunktes) gebrannt. Dieser kritische Schritt erfüllt zwei Ziele: Er verdampft das Schmiermittel und verschmilzt die einzelnen PTFE-Partikel miteinander, wodurch ein starkes, festes Material entsteht.

Schritt 4: Abkühlen und Endbearbeitung

Schließlich werden die gesinterten Stäbe sorgfältig abgekühlt, um Dimensionsstabilität zu gewährleisten und Spannungsrisse zu vermeiden. Nach dem Abkühlen werden sie auf Standard- oder kundenspezifische Längen zugeschnitten, bereit für den Einsatz oder die weitere Bearbeitung.

Die Kompromisse und wichtigen Überlegungen verstehen

Die Herstellungsmethode wirkt sich direkt auf die Qualität und Leistung des Endprodukts aus. Das Verständnis dieser Nuancen ist für jede technische Anwendung entscheidend.

Die Bedeutung von reinem PTFE

Die hochwertigsten PTFE-Stäbe werden aus 100 % reinem PTFE-Harz hergestellt. Während für spezifische Anwendungen gefüllte oder wiederaufbereitete Qualitäten existieren, bietet reines PTFE die besten elektrischen Isolationseigenschaften und den höchsten Grad an chemischer Reinheit.

Sintern ist das kritische Qualitätsmerkmal

Die Sinterphase ist wohl der wichtigste Schritt. Unvollständiges oder unsachgemäßes Sintern kann zu einem porösen, mechanisch schwachen Stab mit beeinträchtigter chemischer Beständigkeit führen. Eine konsistente Prozesskontrolle ist hier das Markenzeichen eines Qualitätsherstellers.

Extrusion vs. andere Fertigungsverfahren

Es ist wichtig, zwischen der Herstellung des Stabes und der Fertigung eines Teils aus dem Stab zu unterscheiden. Die Extrusion erzeugt das Rohmaterial. Prozesse wie Stanzen, Prägen und CNC-Bearbeitung sind sekundäre Operationen, die verwendet werden, um fertige Teile wie Dichtungen, Dichtungsringe und Isolatoren aus diesem Stabmaterial herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Materialspezifikation ist entscheidend für den Projekterfolg. Ihre Entscheidung sollte sich an den primären Anforderungen Ihrer Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Beständigkeit liegt: Ein Standard, extrudierter Stab aus reinem PTFE ist die ideale Wahl für Dichtungen, Dichtungsringe und Auskleidungen in korrosiven Umgebungen.

- Wenn Ihr Hauptaugenmerk auf überlegener elektrischer Isolation liegt: Spezifizieren Sie Stäbe aus 100 % reinem, ungefülltem PTFE, um dessen außergewöhnliche dielektrische Festigkeit zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präziser, kundenspezifischer Teile liegt: Hochwertiges extrudiertes Stabmaterial bietet eine stabile und konsistente Materialbasis für die Bearbeitung komplexer Komponenten wie Lager, Buchsen und Ventile.

Indem Sie verstehen, wie PTFE synthetisiert und geformt wird, können Sie dieses bemerkenswerte Material besser spezifizieren und nutzen, um Ihre anspruchsvollsten technischen Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Eigenschaft | Wichtiges Detail |

|---|---|

| Basismaterial | Polytetrafluorethylen (PTFE)-Harz |

| Schlüsselprozess | Pulverextrusion gefolgt von Hochtemperatursintern |

| Primäre Eigenschaften | Ausgezeichnete chemische Beständigkeit, geringe Reibung, hohe Temperaturbeständigkeit |

| Häufige Anwendungen | Dichtungen, Auskleidungen, Lager, Isolatoren in der Halbleiter-, Medizin- und Laborindustrie |

Benötigen Sie Hochleistungs-PTFE-Komponenten für Ihr Projekt? KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Stäben, Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten für die Halbleiter-, Medizin-, Labor- und Industriebranche. Wir gewährleisten Materialreinheit und Prozesskontrolle vom Prototyp bis zur Großserienproduktion. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und unser Fachwissen in der kundenspezifischen PTFE-Fertigung zu nutzen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie verhält sich PTFE-Stab in chemisch aggressiven Umgebungen? Unübertroffene chemische Beständigkeit für anspruchsvolle Anwendungen

- In welchen Arten von Industrieanlagen wird PTFE-Stabmaterial häufig eingesetzt? Unverzichtbar für Dichtungen, Lager & Ventile

- Was sind die Bearbeitungsvorteile von PTFE-Stäben? Kostengünstige, komplexe Teile erreichen

- Wie werden PTFE-Strangpressstäbe in der Lebensmittelverarbeitung eingesetzt? Steigerung von Hygiene und Effizienz

- Wie werden PTFE-Stäbe in der chemischen Industrie eingesetzt? Sicherheit und Zuverlässigkeit in korrosiven Umgebungen gewährleisten