Die gängigsten Teflon-Stützring-Konfigurationen werden in drei grundlegende Typen unterteilt: massiv (ungeschnitten), einteilig (Schrägschnitt) und spiralförmig (mehrteilig). Obwohl viele spezifische Produktnamen existieren, sind sie fast alle Variationen dieser Kerndesigns. Diese Ringe sind selbst keine Dichtungen; sie sind konstruierte Stützkomponenten, die entwickelt wurden, um das Versagen eines primären O-Rings unter Druck zu verhindern.

Die zentrale Entscheidung bei der Auswahl eines Stützrings besteht nicht darin, eine lange Liste von Typen auswendig zu lernen, sondern einen grundlegenden Kompromiss zu verstehen. Sie wägen die Notwendigkeit maximaler Extrusionsbeständigkeit gegen die praktische Notwendigkeit einer einfachen Installation ab.

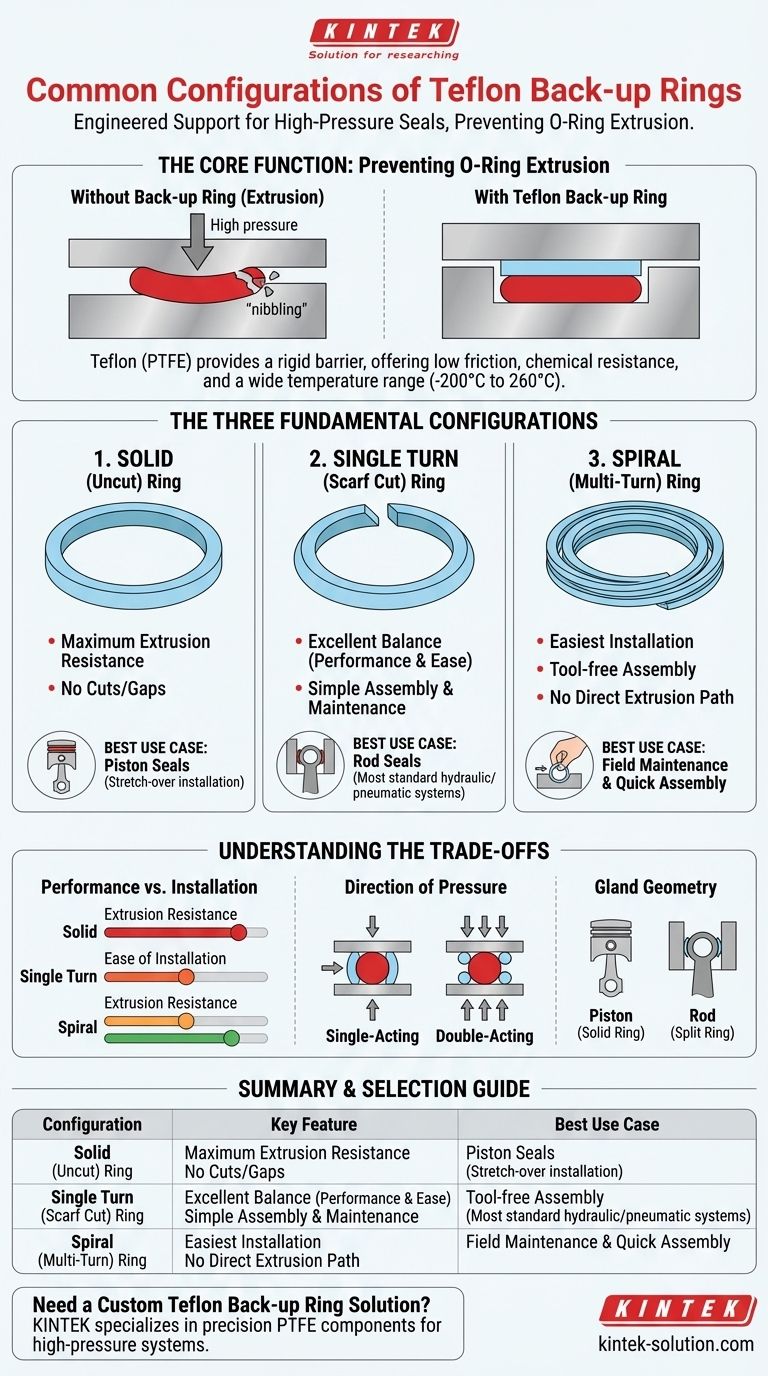

Die Kernfunktion: Verhinderung der O-Ring-Extrusion

Um die richtige Konfiguration zu wählen, müssen Sie zunächst das Problem verstehen, das sie löst. Stützringe sind in Hochdruck-Hydraulik- und Pneumatiksystemen unerlässlich.

Was ist Extrusion?

Unter hohem Druck kann ein Gummi-O-Ring in den kleinen Spalt zwischen passenden Metallteilen gedrückt werden. Dieser Prozess, bekannt als Extrusion, "frisst" den O-Ring effektiv an, was zu vorzeitigem Leckagen und Dichtungsversagen führt.

Wie Stützringe das Problem lösen

Ein Stützring wird auf der Niederdruckseite des O-Rings installiert. Da er aus einem härteren Material besteht, blockiert er physisch den Spalts. Dies bietet eine starre Unterstützung für den O-Ring, verhindert, dass er in den Spalt gedrückt wird, und ermöglicht dem System, bei viel höheren Drücken zu arbeiten.

Warum Teflon (PTFE)?

Teflon, oder PTFE, ist aufgrund seiner außergewöhnlichen Eigenschaften das Standardmaterial für Stützringe. Es bietet einen sehr niedrigen Reibungskoeffizienten, eine breite chemische Beständigkeit und einen weiten Betriebstemperaturbereich (-200°C bis 260°C), wodurch sichergestellt wird, dass es nicht am O-Ring oder den Systemkomponenten haftet oder mit ihnen reagiert.

Die drei grundlegenden Konfigurationen

Jedes Stützringdesign ist eine Variation eines dieser drei Ansätze, jeder mit einem bestimmten Zweck.

Der massive (ungeschnittene) Ring

Dies ist ein durchgehender, ununterbrochener Teflonring. Er bietet die absolut beste Leistung gegen Extrusion, da es keine Schnitte oder potenziellen Leckpfade gibt.

Seine primäre Einschränkung ist die Installation. Ein massiver Ring muss über eine Komponente, wie einen Kolben, gedehnt werden, um in seine Nut eingesetzt zu werden. Dies macht ihn ungeeignet für Stangendichtungsanwendungen, bei denen die Nut innen liegt.

Der einteilige (Schrägschnitt) Ring

Dies ist der häufigste Kompromiss. Der Ring wird einmal geschnitten, typischerweise in einem Winkel von 30° oder 45° (ein "Schrägschnitt").

Dieser Schnitt ermöglicht es, den Ring leicht zu öffnen und in eine interne Nut für Stangendichtungen einzusetzen. Er vereinfacht die Montage und Wartung im Vergleich zu einem massiven Ring erheblich und bietet dennoch eine ausgezeichnete Extrusionsbeständigkeit für die meisten Anwendungen.

Der spiralförmige (mehrteilige) Ring

Diese Konfiguration besteht aus zwei oder mehr PTFE-Spulen, die wie eine Feder gewickelt sind.

Spiralringe sind am einfachsten zu installieren und erfordern oft keine speziellen Werkzeuge. Die überlappende Natur der Spulen eliminiert den direkten Extrusionspfad, der bei einem einfach geschnittenen Ring zu finden ist, und bietet in einigen Fällen einen leichten Leistungsvorteil bei gleichzeitiger Beibehaltung der Installationsflexibilität.

Die Kompromisse verstehen

Die Wahl des richtigen Stützrings hängt davon ab, Leistungsanforderungen gegen Montageaufwand abzuwägen.

Leistung vs. Installation

Der zentrale Kompromiss ist klar: Massive Ringe bieten die höchste Leistung, sind aber am schwierigsten zu installieren.

Spiralringe sind am einfachsten zu installieren, aber ein massiver Ring bietet eine robustere, spaltfreie Barriere. Der einteilige (Schrägschnitt) Ring stellt einen zuverlässigen Mittelweg für die überwiegende Mehrheit der industriellen Anwendungen dar.

Druckrichtung

In Anwendungen, bei denen der Druck nur in eine Richtung ausgeübt wird, wird ein einzelner Stützring auf der Niederdruckseite des O-Rings platziert.

Für doppeltwirkende Systeme, bei denen der Druck aus zwei Richtungen ausgeübt wird, werden zwei Stützringe verwendet, einer auf jeder Seite des O-Rings.

Nutgeometrie

Das physikalische Design Ihrer Hardware ist oft der entscheidende Faktor. Wenn Sie einen Kolben abdichten, kann ein massiver Ring installiert werden. Wenn Sie eine Stange in einer Bohrung abdichten, müssen Sie einen geteilten Ring (einteilig oder spiralförmig) verwenden, der in die Nut eingesetzt werden kann.

Auswahl der richtigen Konfiguration für Ihre Anwendung

Lassen Sie sich von Ihrem primären Ziel bei Ihrer Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Druckbeständigkeit und Haltbarkeit liegt: Wählen Sie einen massiven (ungeschnittenen) Stützring, sofern Ihr Design eine Überdehnungsinstallation zulässt (z. B. eine Kolbendichtung).

- Wenn Ihr Hauptaugenmerk auf einem zuverlässigen Gleichgewicht zwischen Leistung und einfacher Montage liegt: Ein einteiliger (Schrägschnitt) Ring ist die häufigste und effektivste Wahl für die meisten Standard-Hydraulik- und Pneumatiksysteme.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, werkzeuglosen Installation liegt, insbesondere für die Wartung vor Ort: Der spiralförmige (mehrteilige) Ring bietet ausgezeichneten Komfort und zuverlässige Leistung.

Das Verständnis dieser Beziehung zwischen Geometrie und Funktion ermöglicht es Ihnen, den präzisen Stützring für eine zuverlässige, langlebige Dichtung auszuwählen.

Zusammenfassungstabelle:

| Konfiguration | Hauptmerkmal | Bester Anwendungsfall |

|---|---|---|

| Massiv (ungeschnitten) | Maximale Extrusionsbeständigkeit; keine Lücken | Kolbendichtungen, bei denen eine Überdehnungsinstallation möglich ist |

| Einteilig (Schrägschnitt) | Ausgezeichnetes Gleichgewicht zwischen Leistung und einfacher Montage | Die meisten Standard-Hydraulik-/Pneumatiksysteme; Stangendichtungen |

| Spiralförmig (mehrteilig) | Einfachste Installation; werkzeuglose Montage | Wartung vor Ort; Anwendungen, die eine schnelle Montage erfordern |

Benötigen Sie eine kundenspezifische Teflon-Stützringlösung für Ihr Hochdrucksystem?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten, einschließlich kundenspezifischer Stützringe für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Ob Sie Prototypen oder Großserien benötigen, unser Fachwissen gewährleistet optimale Leistung und Haltbarkeit für Ihre spezifische Anwendung.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit