Die gängigsten Arten von PTFE-Dichtungen sind für statische oder dynamische Anwendungen konzipiert und umfassen Dichtungen, Unterlegscheiben, Lippenringe, Kolbendichtungen und federunterstützte Dichtungen. Obwohl alle die Kerneigenschaften von PTFE – hohe chemische Beständigkeit und Temperaturbeständigkeit – aufweisen, bestimmen ihre spezifische Form und Konstruktion ihren idealen Einsatz, von der Abdichtung stationärer Flanschverbindungen bis hin zur Druckhaltung in schnell rotierenden Anlagen.

Der Schlüssel liegt darin zu verstehen, dass Polytetrafluorethylen (PTFE) zwar die außergewöhnlichen Eigenschaften des Rohmaterials liefert, aber das mechanische Design der Dichtung – ob es sich um eine flache Dichtung, einen flexiblen Lippenring oder einen federunterstützten Ring handelt – seine Funktion und Eignung für eine bestimmte technische Herausforderung bestimmt.

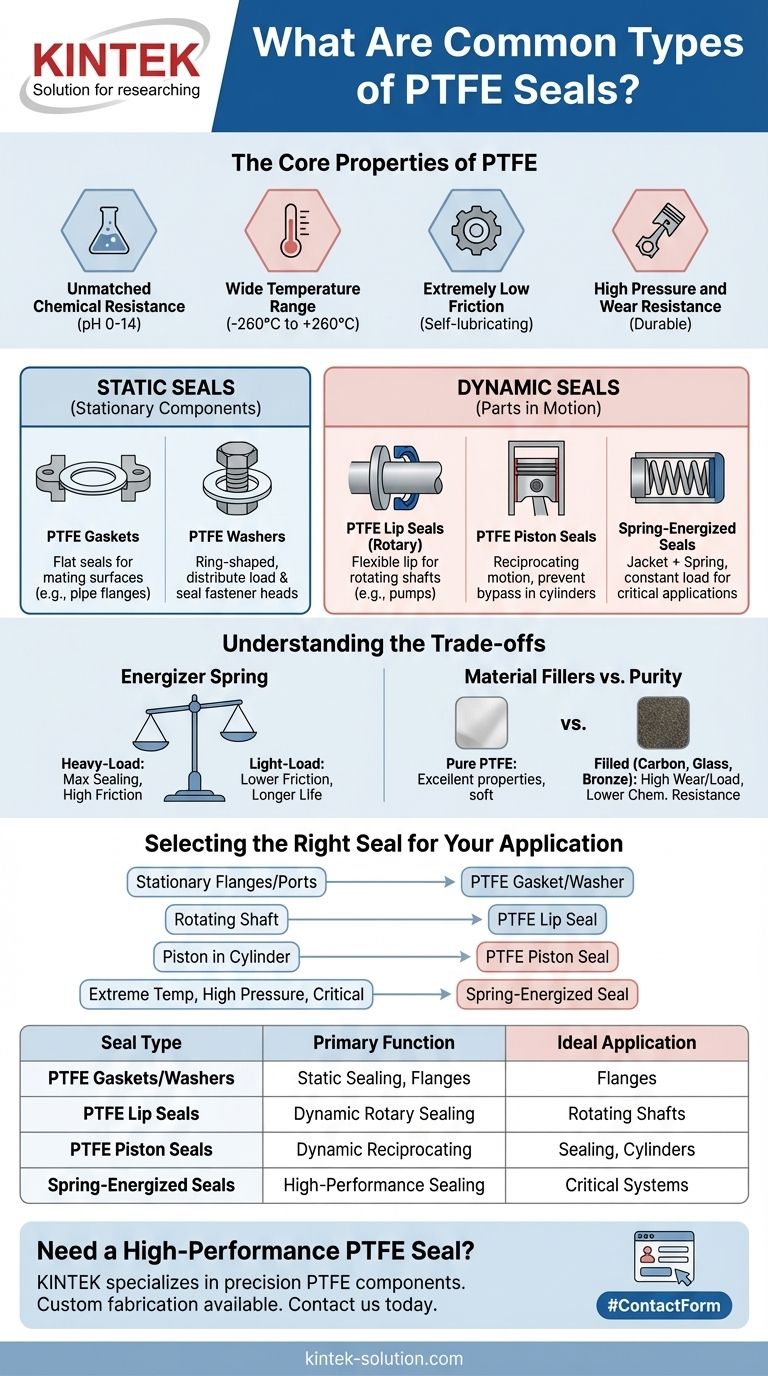

Die Kerneigenschaften von PTFE

Bevor wir uns mit bestimmten Dichtungsarten befassen, ist es wichtig zu verstehen, warum PTFE ein so begehrtes Material ist. Seine einzigartige Molekularstruktur verleiht ihm eine starke Kombination von Eigenschaften, die es ideal für anspruchsvolle Dichtungsanwendungen machen.

Unübertroffene chemische Beständigkeit

PTFE ist praktisch inert gegenüber den meisten Chemikalien, einschließlich aggressiver Säuren, Lösungsmittel und Öle. Es arbeitet zuverlässig in Umgebungen mit einem pH-Wert von 0 bis 14 und ist daher die Standardwahl für die chemische Verarbeitung und die pharmazeutische Industrie.

Großer Temperaturbereich

PTFE-Dichtungen behalten ihre Integrität und Leistung über ein außergewöhnlich breites Temperaturspektrum bei, typischerweise von kryogenen Tiefstwerten von -260 °C (-436 °F) bis zu Höchstwerten von 260 °C (500 °F).

Extrem geringe Reibung

PTFE wird oft als „König der Kunststoffe“ bezeichnet und weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf. Diese selbstschmierende Eigenschaft reduziert den Verschleiß, minimiert die Wärmeentwicklung bei dynamischen Anwendungen und verlängert die Lebensdauer der Dichtung und der Gegenkomponenten.

Hohe Druck- und Verschleißfestigkeit

PTFE kann so konstruiert werden, dass es seine Dichtungseigenschaften auch unter hohem Druck beibehält. Seine Haltbarkeit macht es auch sehr verschleißfest, insbesondere bei oszillierenden (hin- und hergehenden) Anwendungen, was Systemausfallzeiten und Wartungskosten reduziert.

Klassifizierung von PTFE-Dichtungen nach Funktion

PTFE-Dichtungen lassen sich grob in zwei Gruppen einteilen: statische Dichtungen, die zwischen nicht beweglichen Teilen verwendet werden, und dynamische Dichtungen, die für Teile konzipiert sind, die sich relativ zueinander bewegen.

Statische Dichtungen: Abdichtung stationärer Komponenten

Dies sind die einfachsten Formen von PTFE-Dichtungen, die entwickelt wurden, um Leckagen zwischen zwei festen Oberflächen zu verhindern.

- PTFE-Dichtungen (Gaskets): Dies sind flache Dichtungen, oft aus einer Platte geschnitten, die verwendet werden, um eine Abdichtung zwischen zwei Gegenflächen, wie z. B. Rohflanschen oder Gehäusen von Maschinen, herzustellen. Ihre Hauptaufgabe ist es, mikroskopisch kleine Spalten auszufüllen und das Austreten von Flüssigkeiten oder Gasen zu verhindern.

- PTFE-Unterlegscheiben (Washers): Dies sind ringförmige Dichtungen, die verwendet werden, um die Last eines Gewindebefestigungselements, wie einer Schraube oder Bolzen, zu verteilen. Sie erzeugen auch eine dichte Abdichtung zwischen dem Schraubenkopf und der Oberfläche und verhindern so Leckagen in Durchgangslöchern.

Dynamische Dichtungen: Für bewegliche Teile

Dynamische Dichtungen sind komplexer, da sie eine Abdichtung aufrechterhalten müssen, während sie Bewegung, Reibung und Verschleiß ausgleichen.

- PTFE-Lippendichtungen (Rotary Seals): Diese sind für rotierende Wellen konzipiert. Sie verfügen über eine flexible „Lippe“, die leichten Kontakt mit der Welle hält, Leckagen verhindert und gleichzeitig die Reibung und den Verschleiß minimiert. Sie sind häufig in Automobil-, Luft- und Raumfahrt- sowie Industrieanlagen zu finden.

- PTFE-Kolbendichtungen (Piston Seals): Diese Dichtungen sind speziell für oszillierende oder hin- und hergehende Bewegungen konzipiert und sind entscheidende Komponenten in hydraulischen und pneumatischen Zylindern. Sie verhindern, dass Flüssigkeit am Kolben vorbeiströmt, und stellen so sicher, dass das System effizient und kraftvoll arbeitet.

- Federunterstützte Dichtungen (Spring-Energized Seals): Dieses fortschrittliche Design besteht aus einem PTFE-Mantel und einer internen Metallfeder. Die Feder übt eine konstante, gleichmäßige Last auf die Dichtflächen aus, die Materialverschleiß, Temperaturschwankungen und geringfügige Fehlausrichtungen ausgleicht und so eine zuverlässige Abdichtung in den kritischsten Anwendungen gewährleistet.

Verständnis der Kompromisse

Bei der Auswahl einer PTFE-Dichtung geht es nicht nur um das Material, sondern auch darum, das Design an die Betriebsbedingungen anzupassen und die inhärenten Kompromisse zu verstehen.

Die Rolle der Energiefeder

Bei federunterstützten Dichtungen ist das Design der Feder entscheidend.

- Federn für hohe Lasten: Bieten maximale Dichtkraft. Sie sind ideal für Hochdruckgasanwendungen, bei denen Leckagen keine Option sind, dies geht jedoch auf Kosten höherer Reibung und potenziell schnelleren Verschleißes.

- Federn für leichte Lasten: Erzeugen weniger Kraft, was zu geringerer Reibung und längerer Lebensdauer führt. Diese eignen sich besser für Anwendungen, bei denen minimale Reibung das Hauptziel ist und geringfügiges Durchsickern akzeptabel ist.

Materialfüllstoffe vs. Reinheit

Obwohl reines PTFE ausgezeichnete Eigenschaften aufweist, kann es unter hoher Belastung weich sein und zur Verformung neigen.

Hersteller fügen der PTFE-Matrix häufig „Füllstoffe“ wie Kohlenstoff, Glasfaser oder Bronze hinzu. Diese Füllstoffe können den Verschleißwiderstand, die Tragfähigkeit und die Wärmeleitfähigkeit dramatisch erhöhen. Sie können jedoch auch die chemische Beständigkeit der Dichtung verändern und die Reibung im Vergleich zu reinem PTFE erhöhen.

Designkomplexität vs. Anwendung

Eine einfache Dichtung ist für einen stationären Flansch ausreichend und kostengünstig. Würde man jedoch dieselbe Dichtung an einer rotierenden Welle verwenden, käme es sofort zum Ausfall. Die mechanische Komplexität der Dichtung muss der Komplexität der Anwendung entsprechen.

Auswahl der richtigen Dichtung für Ihre Anwendung

Ihre Wahl sollte ausschließlich von den spezifischen Anforderungen Ihres Systems bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung stationärer Flansche oder Öffnungen liegt: Eine einfache PTFE-Dichtung oder -Unterlegscheibe ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung einer rotierenden Welle in einer Pumpe oder einem Motor liegt: Eine PTFE-Lippendichtung ist speziell für diese dynamische Drehbewegung ausgelegt.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung eines Kolbens in einem Hydraulikzylinder liegt: Eine PTFE-Kolbendichtung ist für hochdruckbeaufschlagte, oszillierende Bewegungen konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Leistung bei extremen Temperaturen, hohem Druck oder in einem kritischen System liegt, bei dem ein Dichtungsversagen keine Option ist: Eine federunterstützte PTFE-Dichtung bietet die robusteste und zuverlässigste Leistung.

Letztendlich ist die Auswahl der richtigen Dichtung eine Frage der präzisen Anpassung des Bauteildesigns an die mechanischen und umweltbedingten Herausforderungen, denen es ausgesetzt sein wird.

Zusammenfassungstabelle:

| Dichtungstyp | Hauptfunktion | Ideale Anwendung |

|---|---|---|

| PTFE-Dichtungen/Unterlegscheiben | Statische Abdichtung | Rohrflansche, Maschinengehäuse, Befestigungsabdichtung |

| PTFE-Lippendichtungen | Dynamische Rotationsabdichtung | Rotierende Wellen in Pumpen, Motoren und Industrieanlagen |

| PTFE-Kolbendichtungen | Dynamische oszillierende Abdichtung | Hydraulische und pneumatische Zylinder |

| Federunterstützte Dichtungen | Hochleistungsabdichtung | Extreme Temperaturen, hoher Druck, kritische Systeme |

Benötigen Sie eine Hochleistungs-PTFE-Dichtung?

Die Auswahl der richtigen PTFE-Dichtung ist entscheidend für die Zuverlässigkeit, chemische Beständigkeit und Temperaturleistung Ihres Systems. KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und gewährleisten eine perfekte Passform und überlegene Leistung für Ihre spezifische Anwendung.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen, und lassen Sie sich von unseren Experten eine Lösung maßschneidern, die auf Ihre Bedürfnisse zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Welche verschiedenen PTFE-Typen gibt es und wofür werden sie eingesetzt? Wählen Sie das richtige Material für Ihre Branche

- Wie verhält sich PTFE unter extremen Temperaturbedingungen? Erreichen Sie unübertroffene thermische Stabilität von -200°C bis 260°C

- Welche Rolle spielt CNC-bearbeitetes PTFE in der Zukunft von Design und Ingenieurwesen? Entfesseln Sie Innovation mit Präzisionskomponenten

- Können PTFE-Bearbeitungsteile kundenspezifisch angefertigt werden? Maßgeschneiderte Hochleistungskomponenten für Ihre Anforderungen

- Was sind die Haupteigenschaften von PTFE? Entdecken Sie das Material für extreme Umgebungen