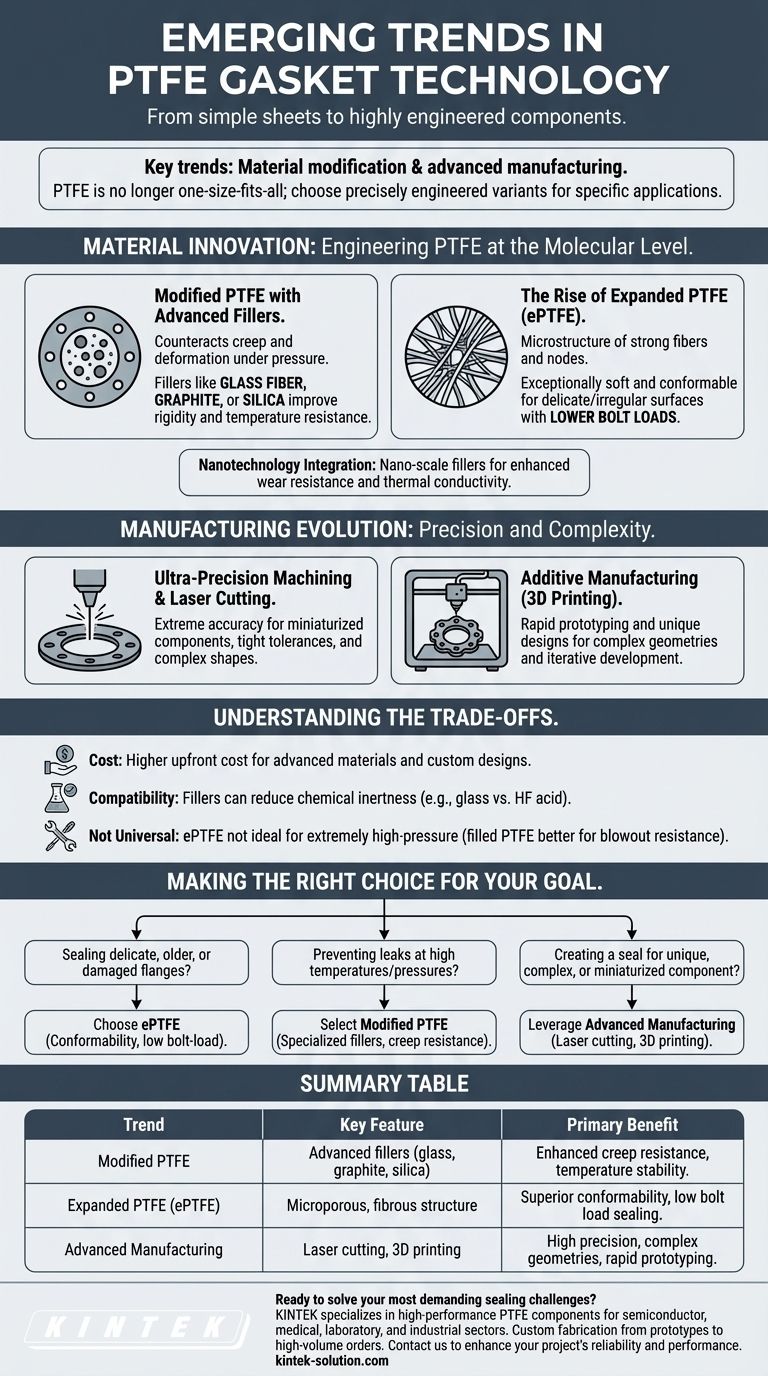

Kurz gesagt, die wichtigsten neuen Trends in der PTFE-Dichtungstechnologie sind Materialmodifikation und fortschrittliche Fertigung. Dichtungen entwickeln sich von einfachen PTFE-Platten zu hochtechnischen Komponenten, die spezialisierte Füllstoffe, expandierte Mikrostrukturen wie ePTFE und Präzisionsfertigungsmethoden wie Laserschneiden und 3D-Druck verwenden, um spezifische, anspruchsvolle Dichtungsherausforderungen zu lösen.

Die zentrale Erkenntnis ist, dass PTFE kein Einheitsmaterial mehr ist. Die Zukunft zuverlässiger Dichtungen liegt in der Auswahl einer präzise entwickelten PTFE-Variante – ob modifiziert, expandiert oder kundenspezifisch gefertigt –, die direkt auf die einzigartigen Drücke, Temperaturen und Oberflächenbedingungen Ihrer Anwendung zugeschnitten ist.

Materialinnovation: PTFE auf molekularer Ebene entwickeln

Die bedeutendsten Fortschritte finden innerhalb des Materials selbst statt. Rohes PTFE hat bekannte Einschränkungen, wie z. B. Kriechen (Kaltfluss) unter Last, denen neue Technologien direkt begegnen.

Modifiziertes PTFE mit fortschrittlichen Füllstoffen

Standard-PTFE kann sich unter Druck verformen, was zu Leckagen führt. Um dem entgegenzuwirken, verwenden Hersteller heute spezialisierte Füllstoffe, um Verbundwerkstoffe herzustellen.

Füllstoffe wie Glasfasern, Graphit oder Siliziumdioxid werden in die PTFE-Matrix eingemischt. Dies verbessert die Steifigkeit, Temperaturbeständigkeit und Kriechfestigkeit der Dichtung dramatisch.

Der Aufstieg von expandiertem PTFE (ePTFE)

Expandiertes PTFE, oder ePTFE, wird durch schnelles Dehnen von PTFE unter spezifischen Bedingungen hergestellt. Dies bildet eine einzigartige Mikrostruktur aus starken Fasern, die durch Knoten verbunden sind.

Diese Struktur macht ePTFE außergewöhnlich weich und anpassungsfähig. Es kann effektiv mit viel geringeren Schraubenlasten abdichten, wodurch es ideal für empfindliche, beschädigte oder unregelmäßige Flanschflächen ist, wo Standarddichtungen versagen würden.

Integration der Nanotechnologie

Die nächste Grenze ist die Verwendung von Nanoskala-Füllstoffen. Diese unglaublich kleinen Partikel können gleichmäßig im gesamten PTFE-Material verteilt werden.

Dieser Ansatz verbessert Eigenschaften wie Verschleißfestigkeit und Wärmeleitfähigkeit, ohne die chemische Beständigkeit des PTFE wesentlich zu verändern, was Türen für den Einsatz in Hochleistungsanwendungen in der Luft- und Raumfahrt sowie in der Halbleiterindustrie öffnet.

Fertigungsentwicklung: Präzision und Komplexität

Wie eine Dichtung hergestellt wird, ist heute genauso wichtig wie das Material, aus dem sie besteht. Moderne Fertigung ermöglicht Designs, die zuvor unmöglich waren, und löst einzigartige technische Herausforderungen.

Ultrapräzisionsbearbeitung und Laserschneiden

Moderne Dichtungsanwendungen, insbesondere bei miniaturisierten Komponenten, erfordern extreme Genauigkeit.

Laserschneiden und Ultrapräzisionsbearbeitung ermöglichen die Herstellung von Dichtungen mit unglaublich engen Toleranzen und komplexen Formen. Dies gewährleistet eine perfekte Passform, die für Hochleistungs- und kritische Dichtungen entscheidend ist.

Additive Fertigung (3D-Druck)

Für hochkomplexe Geometrien oder schnelles Prototyping ist der 3D-Druck von modifiziertem PTFE ein aufkommender Trend.

Diese Technologie ermöglicht es Ingenieuren, einzigartige Dichtungen oder integrierte Dichtungskomponenten schnell zu entwerfen und zu produzieren. Sie ist von unschätzbarem Wert für die Entwicklung von Lösungen für einzigartige Geräte oder die Iteration neuer Designs.

Die Kompromisse verstehen

Obwohl diese Fortschritte eine überlegene Leistung bieten, erfordern sie eine sorgfältige Auswahl. Die Wahl der falschen Technologie kann ineffektiv und kostspielig sein.

Die Kosten der Spezialisierung

Fortschrittliche gefüllte Materialien, ePTFE und kundenspezifisch gefertigte Dichtungen haben höhere Anschaffungskosten als Standard-PTFE-Platten. Ihr Einsatz ist in kritischen Anwendungen gerechtfertigt, wo ein Dichtungsversagen keine Option ist.

Kompatibilität des Füllmaterials

Das Hinzufügen von Füllstoffen zu PTFE verbessert seine mechanischen Eigenschaften, kann aber seine chemische Inertheit verringern. Eine glasgefüllte Dichtung bietet beispielsweise eine ausgezeichnete Kriechfestigkeit, sollte aber nicht mit Flusssäure oder starken Alkalien verwendet werden, die das Glas angreifen können.

ePTFE ist keine Universallösung

Obwohl die Anpassungsfähigkeit von ePTFE ein großer Vorteil ist, ist es nicht für jede Situation die ideale Wahl. Bei extrem hohen Druckanwendungen kann eine steifere, gefüllte PTFE-Dichtung eine bessere Langzeitstabilität und Ausblassicherheit bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PTFE-Dichtungstechnologie hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Abdichten empfindlicher, älterer oder beschädigter Flansche liegt: Wählen Sie ePTFE für seine außergewöhnliche Anpassungsfähigkeit und geringen Schraubenlastanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Leckagen bei hohen Temperaturen oder Drücken liegt: Wählen Sie ein modifiziertes PTFE mit einem speziellen Füllstoff (wie Siliziumdioxid oder Graphit) für überlegene Kriechfestigkeit.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer Dichtung für eine einzigartige, komplexe oder miniaturisierte Komponente liegt: Nutzen Sie fortschrittliche Fertigungsverfahren wie Laserschneiden oder 3D-Druck für unübertroffene Präzision.

Indem Sie diese Trends verstehen, können Sie über Standardlösungen hinausgehen und ein technisches Material auswählen, das eine zuverlässigere und dauerhaftere Abdichtung für Ihre kritischsten Anwendungen bietet.

Zusammenfassungstabelle:

| Trend | Hauptmerkmal | Primärer Nutzen |

|---|---|---|

| Modifiziertes PTFE | Fortschrittliche Füllstoffe (Glas, Graphit, Siliziumdioxid) | Verbesserte Kriechfestigkeit, Temperaturstabilität |

| Expandiertes PTFE (ePTFE) | Mikroporöse, faserige Struktur | Überragende Anpassungsfähigkeit, Abdichtung bei geringer Schraubenlast |

| Fortschrittliche Fertigung | Laserschneiden, 3D-Druck | Hohe Präzision, komplexe Geometrien, schnelles Prototyping |

Bereit, Ihre anspruchsvollsten Dichtungsherausforderungen zu lösen?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Dichtungsringen, Auskleidungen und kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Unsere Expertise in Präzisionsfertigung und kundenspezifischer Herstellung, von Prototypen bis zu Großserien, stellt sicher, dass Sie eine technische PTFE-Lösung erhalten, die auf Ihre spezifischen Drücke, Temperaturen und Oberflächenbedingungen zugeschnitten ist.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und zu entdecken, wie unsere fortschrittliche PTFE-Technologie die Zuverlässigkeit und Leistung Ihres Projekts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit