In der chemischen Industrie ist Polytetrafluorethylen (PTFE) das Material der Wahl für Komponenten, die hochkorrosiven und reaktiven Substanzen standhalten müssen. Seine Hauptanwendungen liegen in der Herstellung von langlebigen Dichtungen, Packungen, Ventilsitzen und Pumpeninnenteilen sowie in der Auskleidung von Rohren, Tanks und Reaktionsgefäßen, um chemische Angriffe zu verhindern und die Betriebssicherheit zu gewährleisten.

Der Hauptgrund für die weite Verbreitung von PTFE ist nicht nur seine Vielseitigkeit, sondern seine grundlegende chemische Inertheit. Es bietet eine nahezu universelle Lösung für die Aufnahme und den Transport aggressiver Chemikalien, die die meisten anderen Materialien zersetzen oder zerstören würden.

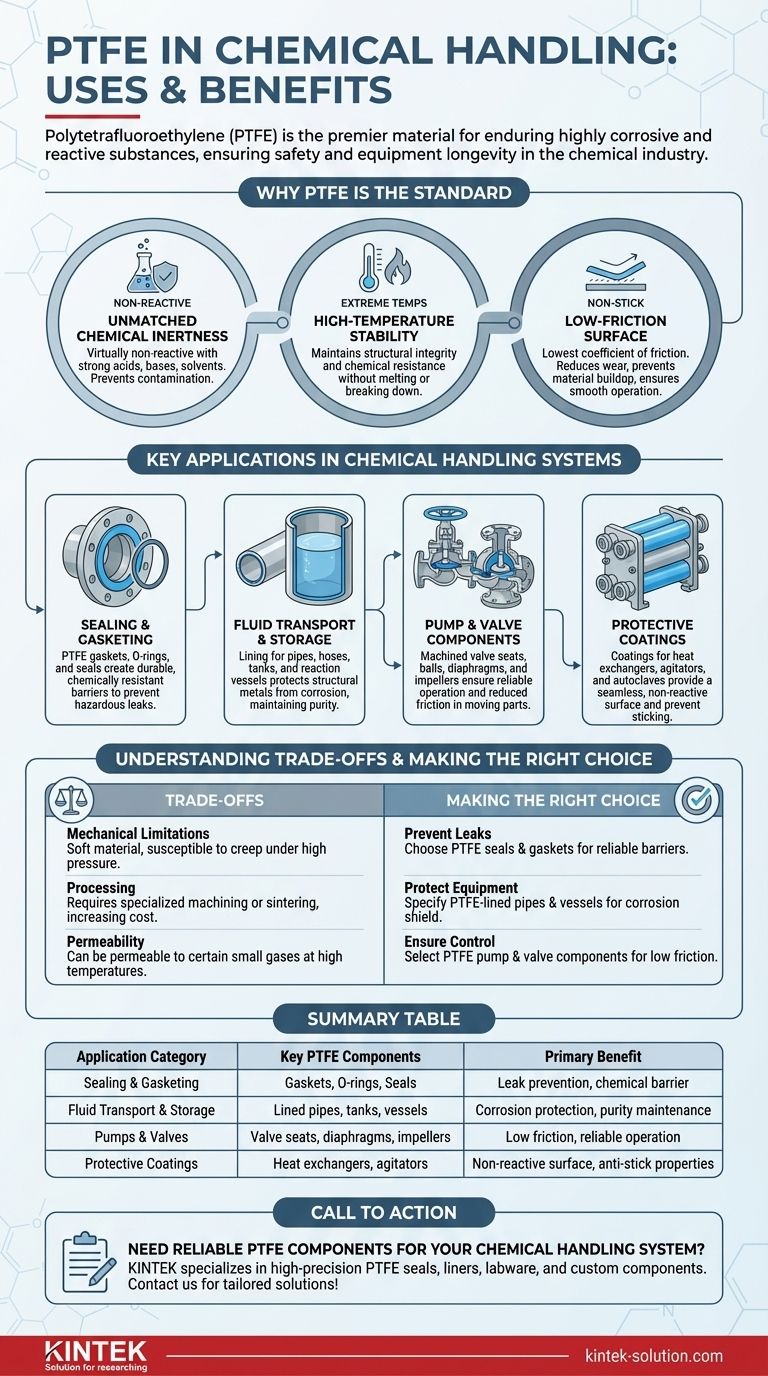

Warum PTFE der Standard für chemische Behälter ist

Die Auswahl von PTFE in anspruchsvollen chemischen Umgebungen basiert auf einer einzigartigen Kombination von drei kritischen Eigenschaften. Diese Merkmale wirken zusammen, um Sicherheit, Reinheit und Langlebigkeit der Ausrüstung zu gewährleisten.

Unübertroffene chemische Inertheit

PTFE ist praktisch nicht reaktiv mit fast allen Industriechemikalien, einschließlich starker Säuren, Basen, Lösungsmittel und Oxidationsmittel. Diese Inertheit verhindert den Abbau des Materials selbst und, was ebenso wichtig ist, verhindert es die Kontamination des chemischen Prozesses.

Hohe Temperaturbeständigkeit

Chemische Prozesse beinhalten oft extreme Temperaturen. PTFE behält seine strukturelle Integrität und chemische Beständigkeit über einen weiten Temperaturbereich bei und hält rauen Produktionsbedingungen stand, ohne zu schmelzen oder sich zu zersetzen.

Reibungsarme Oberfläche

PTFE weist einen der niedrigsten Reibungskoeffizienten aller Feststoffe auf, was ihm eine „Antihaft“-Eigenschaft verleiht. Bei der Handhabung von Chemikalien ist dies entscheidend für Komponenten wie Ventilsitze und Pumpenmembranen, da es Materialansammlungen verhindert, den Verschleiß reduziert und einen reibungslosen, zuverlässigen Betrieb gewährleistet.

Wichtige Anwendungen in der chemischen Handhabung

Von der großtechnischen Lagerung bis zur präzisen Fluidsteuerung wird PTFE in spezifische Komponenten integriert, wo seine Eigenschaften am dringendsten benötigt werden.

Abdichtung und Dichtung

Die häufigste Anwendung ist die Verhinderung des Austretens gefährlicher Stoffe. PTFE-Dichtungen, O-Ringe und Dichtungen werden verwendet, um dichte, dauerhafte Verbindungen zwischen Rohren, Behälterflanschen und Gehäusen herzustellen und so eine chemikalienbeständige Barriere zu gewährleisten.

Fluidtransport und -lagerung

Um strukturelle Materialien wie Stahl vor Korrosion zu schützen, wird PTFE ausgiebig als Auskleidung für Rohre, Schläuche, Tanks und Reaktionsgefäße verwendet. Dies schafft eine inerte Barriere, die die Chemikalie einschließt, die Lebensdauer der Infrastruktur verlängert und die Produktreinheit aufrechterhält.

Interne Pumpen- und Ventilkomponenten

Bewegliche Teile innerhalb eines chemischen Stroms sind sehr anfällig. PTFE wird zu Ventilsitzen, Kugeln, Membranen und Pumpenlaufrädern bearbeitet. Die Kombination aus chemischer Beständigkeit und geringer Reibung ist unerlässlich für Teile, die sich bewegen, flexibel sein und zuverlässig abdichten müssen, ohne sich abzunutzen.

Schutzbeschichtungen

Für komplexe Geräte wie Wärmetauscher, Rührer und Autoklaven kann eine PTFE-Beschichtung aufgetragen werden. Dies bietet eine nahtlose, nicht reaktive Oberfläche, die das darunter liegende Metall vor Korrosion schützt und verhindert, dass Produkte an der Ausrüstung haften bleiben.

Die Abwägungen verstehen

Obwohl PTFE außergewöhnlich leistungsfähig ist, ist es nicht die universelle Lösung für jedes technische Problem. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Mechanische Einschränkungen

PTFE ist ein relativ weiches Material. Unter hoher mechanischer Belastung oder hohem Druck kann es anfällig für „Kriechen“ oder Kaltfluss sein, bei dem sich das Material im Laufe der Zeit langsam verformt. Dies muss bei Hochdruckdichtungsanwendungen berücksichtigt werden.

Verarbeitung und Herstellung

Im Gegensatz zu vielen gängigen Kunststoffen kann PTFE nicht mit herkömmlichen Spritzgussverfahren im Schmelzzustand verarbeitet werden. Es wird typischerweise aus Rohmaterial zugeschnitten oder durch ein Sinterverfahren geformt, was die Kosten und die Komplexität der Herstellung von Komponenten erhöhen kann.

Gasdurchlässigkeit

Obwohl es hervorragend für die Aufnahme von Flüssigkeiten geeignet ist, kann PTFE für bestimmte kleinmolekulare Gase durchlässig sein, insbesondere bei höheren Temperaturen. Bei Anwendungen mit hoher Reinheit oder im Vakuum muss dieser Aspekt möglicherweise berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel innerhalb eines chemischen Handhabungssystems bestimmt die ideale Anwendung von PTFE.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Leckagen liegt: Verwenden Sie PTFE für Dichtungen, Packungen und O-Ringe, wo seine chemische Beständigkeit und seine Fähigkeit, sich unter Druck anzupassen, eine zuverlässige Barriere bilden.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Anlagegütern liegt: Spezifizieren Sie PTFE-ausgekleidete Rohre, Tanks und Behälter, um Strukturmetalle vor Korrosion zu schützen und deren Lebensdauer zu verlängern.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer zuverlässigen Fluidsteuerung liegt: Wählen Sie PTFE für interne Pumpen- und Ventilkomponenten, um die Reibung zu reduzieren, Kontaminationen zu verhindern und einen konstanten Betrieb zu gewährleisten.

Letztendlich ist die Spezifikation von PTFE eine strategische Entscheidung zur Verbesserung der Sicherheit, Zuverlässigkeit und Reinheit in anspruchsvollen chemischen Umgebungen.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige PTFE-Komponenten | Hauptvorteil |

|---|---|---|

| Abdichtung und Dichtung | Dichtungen, O-Ringe, Dichtungen | Leckvermeidung, chemische Barriere |

| Fluidtransport & Lagerung | Auskleidungen für Rohre, Tanks, Behälter | Korrosionsschutz, Aufrechterhaltung der Reinheit |

| Pumpen & Ventile | Ventilsitze, Membranen, Laufräder | Geringe Reibung, zuverlässiger Betrieb |

| Schutzbeschichtungen | Wärmetauscher, Rührer | Nicht reaktive Oberfläche, Antihaft-Eigenschaften |

Benötigen Sie zuverlässige PTFE-Komponenten für Ihr chemisches Handhabungssystem?

KINTEK ist spezialisiert auf die Herstellung hochpräziser PTFE-Dichtungen, -Auskleidungen, Laborgeräte und kundenspezifischer Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Ihre Ausrüstung korrosiven Chemikalien standhält, sicher arbeitet und die Reinheit aufrechterhält – vom Prototyp bis zur Serienproduktion.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F