Im Kern bieten Verbund-PTFE-Membranen die außergewöhnliche chemische Beständigkeit von PTFE kombiniert mit der mechanischen Festigkeit und Flexibilität einer Gummischicht wie EPDM oder Viton. Diese zweistoffliche Konstruktion schafft eine langlebige, hochleistungsfähige Dichtung für anspruchsvolle Anwendungen. Dieses Design bringt jedoch Einschränkungen mit sich, hauptsächlich dass die Gesamtleistung der Membran, insbesondere ihr Temperaturbereich, durch die Fähigkeiten der Gummikomponente begrenzt wird.

Eine Verbund-PTFE-Membran ist eine spezialisierte Lösung, die sowohl chemische Inertheit als auch mechanische Flexibilität bietet. Ihr Hauptnachteil ist, dass ihre Betriebsgrenzen durch die Gummischicht und nicht durch die Hochleistungs-PTFE-Oberfläche definiert werden.

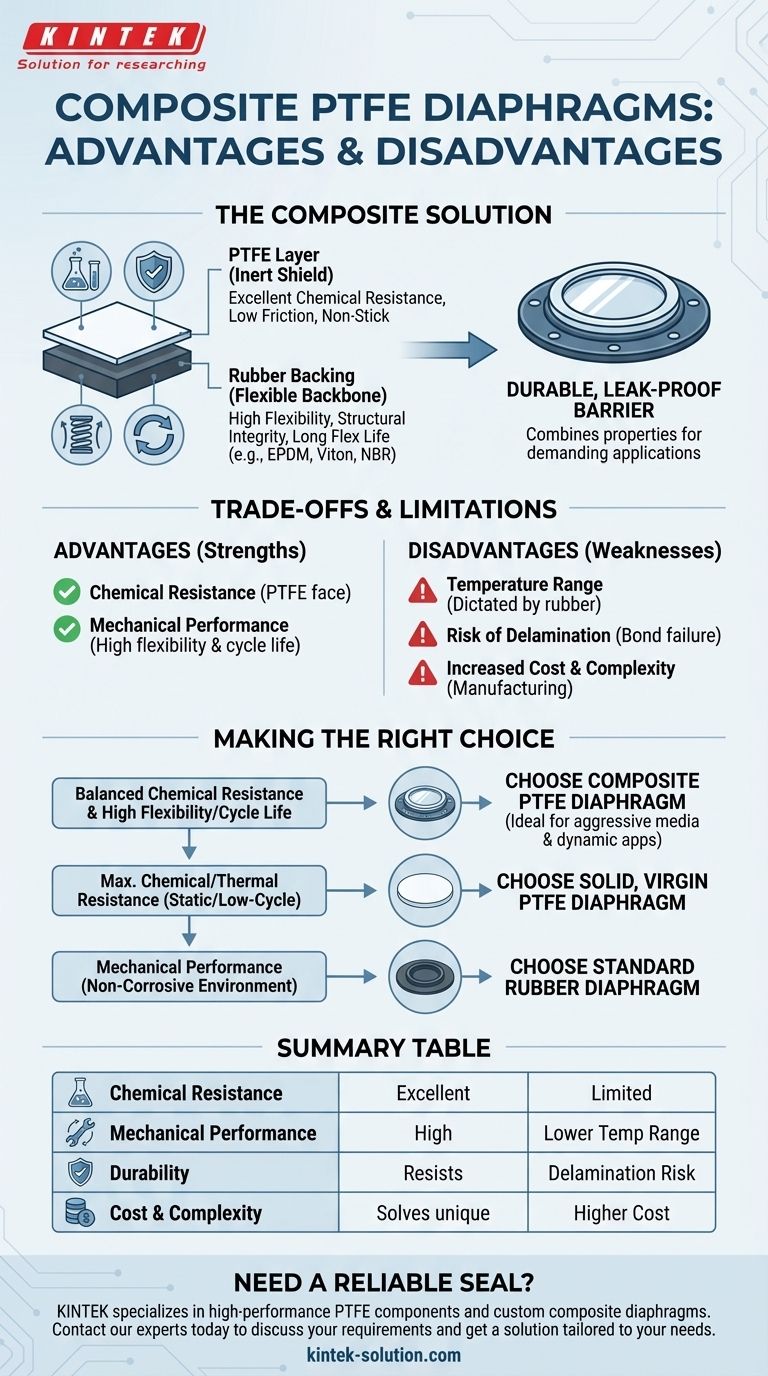

Das Prinzip einer Verbundlösung

Eine Verbundmembran ist kein Einzelmaterial, sondern eine strategische Kombination von zwei Materialien, die jeweils ausgewählt wurden, um eine spezifische, kritische Eigenschaft beizutragen. Dieses Design überwindet die inhärenten Schwächen der Verwendung eines der Materialien allein.

Die PTFE-Schicht: Ein inerter chemischer Schutzschild

Die Oberfläche, die mit dem Prozessmedium in Kontakt kommt, ist eine dünne Schicht aus Polytetrafluorethylen (PTFE). Dieses Material wird wegen seiner nahezu universellen chemischen Inertheit gewählt.

PTFE wird von Säuren, Basen, Lösungsmitteln und anderen aggressiven Chemikalien praktisch nicht beeinflusst. Seine Antihaft- und reibungsarme Oberfläche verhindert zudem Ablagerungen und Kontaminationen und gewährleistet so die Reinheit.

Die Gummischicht: Ein flexibles mechanisches Rückgrat

Auf der nicht benetzten Seite des PTFE ist eine dickere, widerstandsfähigere Gummi-Membran aufgeklebt, die typischerweise aus EPDM, Viton oder NBR besteht.

Diese Gummischicht liefert die strukturelle Integrität, Elastizität und Biegefestigkeit, die erforderlich sind, um mechanische Belastungen über Tausende von Zyklen standzuhalten. Reines PTFE ist steifer und würde bei wiederholtem Biegen nicht so gut funktionieren.

Das Ergebnis: Eine haltbare, leckagefreie Barriere

Durch die Kombination dieser Materialien fungiert eine Verbundmembran als flexible und dennoch undurchdringliche Barriere. Sie gewährleistet eine dichte, zuverlässige Abdichtung in Anwendungen, bei denen korrosive Medien, hoher Druck oder häufiges Schalten auftreten, bei denen ein Einzelmaterial versagen würde.

Wesentliche Kompromisse und Einschränkungen

Obwohl dieses Verbunddesign erhebliche Vorteile bietet, ist es entscheidend, die inhärenten Kompromisse zu verstehen. Die Leistung des Ganzen wird durch die Einschränkungen seiner Einzelteile begrenzt.

Der Temperaturbereich wird durch den Gummi bestimmt

Dies ist der kritischste Kompromiss. Während reines PTFE bei extremen Temperaturen (von -150°C bis über 260°C) arbeiten kann, kann die Gummischicht dies nicht.

Die maximale und minimale Betriebstemperatur der Verbundmembran wird durch den viel engeren Bereich ihrer Gummikomponente definiert. Eine Überschreitung dieser Grenzen führt zum Versagen des Gummis und zum vollständigen Verlust der Dichtung.

Das Risiko der Delamination

Die Verbindung zwischen der PTFE-Schicht und der Gummischicht ist eine potenzielle Fehlerquelle. Im Laufe der Zeit können sich diese beiden ungleichen Materialien unter chemischer Einwirkung oder mechanischer Beanspruchung voneinander trennen oder delaminieren.

Sobald eine Delamination auftritt, ist die Membran beeinträchtigt und fällt schnell aus. Die Qualität des Herstellungs- und Verbindungsprozesses ist daher für die Zuverlässigkeit der Membran von größter Bedeutung.

Erhöhte Herstellungskomplexität und Kosten

Die Herstellung einer zuverlässigen Verbindung zwischen PTFE und Gummi ist ein komplexerer und teurerer Prozess als das Formen einer einfachen, einteiligen Membran.

Diese erhöhte Komplexität, einschließlich Prozessen wie dem Ätzen des PTFE zur Verbesserung der Haftung, führt zu höheren Stückkosten im Vergleich zu einer Standard-Gummi- oder sogar einigen reinen PTFE-Membranen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Membran erfordert die Abstimmung der Materialfähigkeiten mit Ihren spezifischen betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen chemischer Beständigkeit und hoher Flexibilität sowie Lebensdauer liegt: Die Verbund-PTFE-Membran ist die ideale Wahl für den Umgang mit aggressiven Medien in dynamischen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer und thermischer Beständigkeit in einer statischen oder gering zyklischen Anwendung liegt: Eine massive, reine PTFE-Membran bietet möglicherweise einen größeren Betriebsbereich, allerdings mit weniger Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung in einer nicht korrosiven Umgebung liegt: Eine Standard-Gummi-Membran ist die wirtschaftlichste und effektivste Lösung.

Letztendlich ermöglicht Ihnen das Verständnis der Stärken und Schwächen der Verbundmembran die Auswahl einer Membran, die sowohl die Sicherheit als auch die langfristige Betriebszuverlässigkeit gewährleistet.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Chemische Beständigkeit | Ausgezeichnet (PTFE-Oberfläche) | Begrenzt durch die chemische Verträglichkeit der Gummischicht |

| Mechanische Leistung | Hohe Flexibilität und Zyklenfestigkeit (Gummischicht) | Niedrigerer Temperaturbereich als reines PTFE |

| Haltbarkeit | Beständig gegen aggressive Medien und mechanische Beanspruchung | Risiko der Delamination an der Verbindungsstelle |

| Kosten & Komplexität | Löst einzigartige Anwendungsherausforderungen | Höhere Herstellungskosten als einteilige Membranen |

Benötigen Sie eine zuverlässige Dichtung für aggressive Chemikalien und hohe Zykluszahlen?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Verbundmembranen. Unsere Expertise gewährleistet eine dauerhafte Verbindung zwischen der PTFE-Schicht und der Gummischicht, wodurch die Lebensdauer und Zuverlässigkeit Ihrer Dichtungen in Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche maximiert wird.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und legen Wert auf Präzision, um Ihre genauen Spezifikationen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Membrananforderungen zu besprechen und eine auf Ihre Bedürfnisse zugeschnittene Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Können PTFE-Bearbeitungsteile kundenspezifisch angefertigt werden? Maßgeschneiderte Hochleistungskomponenten für Ihre Anforderungen

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Wie verhält sich PTFE unter extremen Temperaturbedingungen? Erreichen Sie unübertroffene thermische Stabilität von -200°C bis 260°C

- Welche Rolle spielt CNC-bearbeitetes PTFE in der Zukunft von Design und Ingenieurwesen? Entfesseln Sie Innovation mit Präzisionskomponenten