Im Kern sind die Hauptvorteile einer PTFE-Beschichtung für Anlaufscheiben ihr außergewöhnlich niedriger Reibungskoeffizient, ihre hohe Verschleißfestigkeit und ihre überlegene Beständigkeit gegenüber Chemikalien und Temperatur. Diese Kombination schafft eine äußerst langlebige und vielseitige Oberfläche, die einen reibungslosen, effizienten Betrieb in einer Vielzahl anspruchsvoller Umgebungen gewährleistet.

Die Entscheidung, PTFE gegenüber anderen Beschichtungen zu verwenden, geht nicht darum, ein universell "bestes" Material zu finden, sondern darum, Prioritäten zu setzen. PTFE ist die definitive Wahl, wenn die Hauptziele die Minimierung der Reibung und die Gewährleistung der Stabilität in chemisch aggressiven oder Hochtemperaturumgebungen sind.

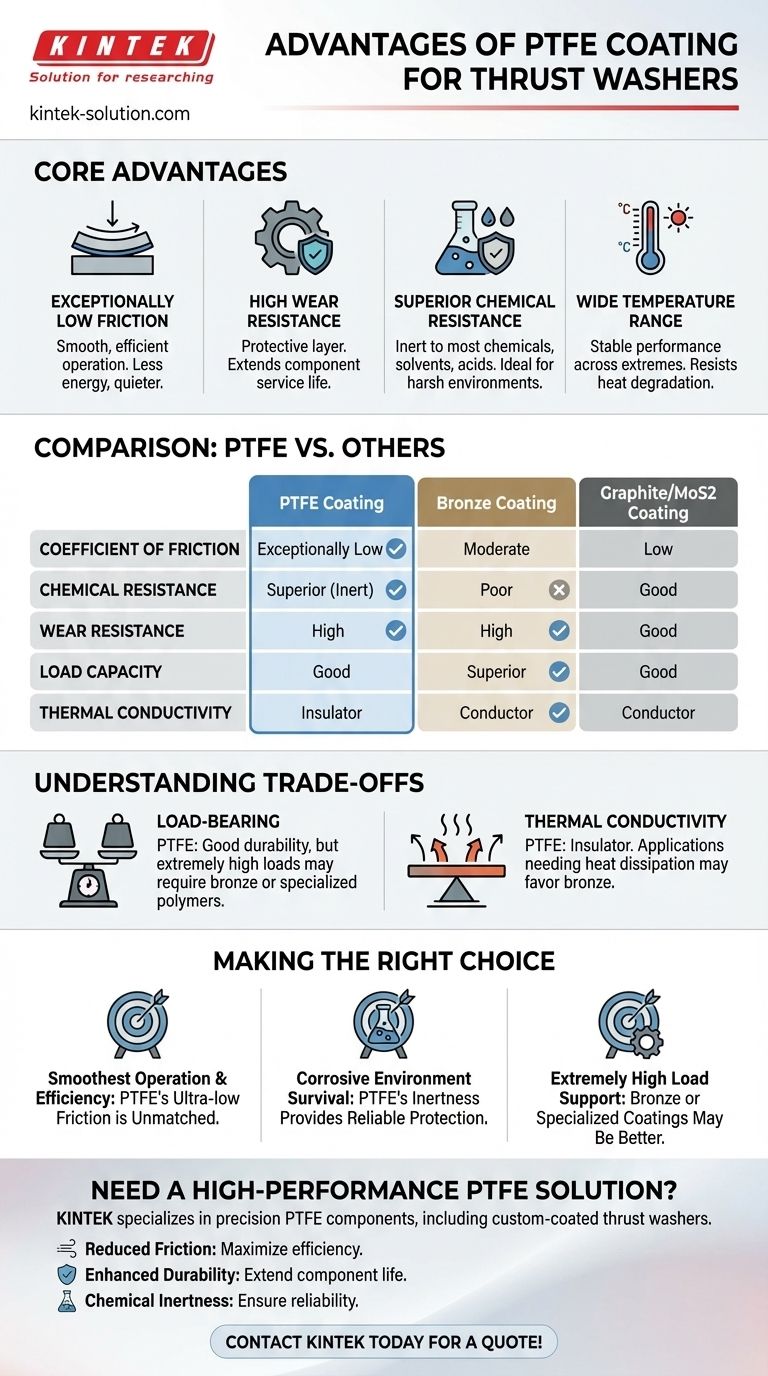

Die Kernvorteile von PTFE-Beschichtungen

Polytetrafluorethylen (PTFE) ist ein synthetisches Polymer, das für Hochleistungsanwendungen entwickelt wurde. Wenn es auf eine Anlaufscheibe aufgetragen wird, verleiht es mehrere wichtige betriebliche Vorteile.

Außergewöhnlich geringe Reibung

PTFE ist eines der rutschigsten bekannten Materialien. Diese Eigenschaft, bekannt als niedriger Reibungskoeffizient, ist sein größter Vorteil.

Dies ermöglicht es beweglichen Teilen, wie einem Zahnrad, das sich gegen die Scheibe dreht, mit minimalem Widerstand zu gleiten. Das Ergebnis ist ein reibungsloserer, leiserer und energieeffizienterer Betrieb.

Hohe Haltbarkeit und Verschleißfestigkeit

Die PTFE-Beschichtung wirkt als widerstandsfähige, schützende Schicht auf dem Grundmetall der Anlaufscheibe.

Diese Opferschicht reduziert den direkten Metall-auf-Metall-Kontakt und verlängert die Lebensdauer sowohl der Scheibe als auch der Komponenten, mit denen sie in Kontakt steht, erheblich.

Überragende chemische und Korrosionsbeständigkeit

PTFE ist fast vollständig chemisch inert. Es ist sehr unlöslich und reagiert nicht mit den meisten Chemikalien, Lösungsmitteln oder Säuren.

Dies macht PTFE-beschichtete Unterlegscheiben ideal für Anwendungen, die rauen Bedingungen ausgesetzt sind, wie z. B. industrielle chemische Verarbeitung oder Salzwasserfischerei, wo Korrosion eine Hauptursache für Ausfälle ist.

Breiter Betriebstemperaturbereich

PTFE-Beschichtungen bleiben über einen weiten Temperaturbereich stabil und wirksam. Sie können hoher Hitze standhalten, ohne sich zu zersetzen, was in Maschinen, in denen Reibung thermische Belastungen erzeugt, entscheidend ist.

Wie sich PTFE im Vergleich zu anderen gängigen Beschichtungen verhält

Während PTFE eine vielseitige Wahl ist, werden andere Materialien für spezifische Eigenschaften ausgewählt. Das Verständnis dieser Unterschiede verdeutlicht, wo PTFE wirklich herausragt.

PTFE vs. Bronze

Bronze wird oft in Anlaufscheiben wegen ihrer hohen Tragfähigkeit und guten Wärmeleitfähigkeit verwendet.

Sie kann jedoch nicht mit der extrem geringen Reibung von PTFE oder seiner umfassenden chemischen Beständigkeit mithalten. In Umgebungen, in denen ein reibungsloser Betrieb und Korrosionsschutz entscheidend sind, ist PTFE die überlegene Wahl.

PTFE vs. Graphit oder Molybdändisulfid (MoS2)

Graphit und MoS2 sind Trockenschmierstoffe, die ebenfalls die Reibung reduzieren. Sie können eine ausgezeichnete Schmierung und gute Tragfähigkeiten bieten.

PTFE bietet jedoch im Allgemeinen eine gleichmäßigere reibungsarme Oberfläche und ist wesentlich widerstandsfähiger gegen chemische Angriffe, wodurch es in korrosiven oder kontaminierten Umgebungen zuverlässiger ist.

Die Kompromisse verstehen

Kein Material ist für jedes Szenario perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die potenziellen Einschränkungen einer PTFE-Beschichtung erkennen.

Tragfähigkeit

Obwohl PTFE langlebig ist, können Beschichtungen wie Bronze oder spezielle Polymere unter extrem hohen mechanischen Belastungen eine überlegene Leistung bieten. Für Anwendungen mit immensem Druck wird die strukturelle Integrität des Grundmaterials kritischer.

Wärmeleitfähigkeit

PTFE ist ein Isolator, kein Wärmeleiter. In Anwendungen, bei denen die Wärmeableitung vom Kontaktpunkt eine primäre Designanforderung ist, könnte ein Material wie Bronze eine geeignetere Wahl sein.

Anwendungsprozess

Die Wirksamkeit einer PTFE-Beschichtung hängt stark von der Qualität ihrer Anwendung ab. Faktoren wie Beschichtungsdicke, Oberflächenvorbereitung und der Aushärtungsprozess müssen präzise kontrolliert werden, um die gewünschte Leistung zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt die beste Beschichtung für Ihre Anlaufscheibe.

- Wenn Ihr Hauptaugenmerk auf einem möglichst reibungslosen Betrieb und Effizienz liegt: Der extrem niedrige Reibungskoeffizient von PTFE ist unübertroffen.

- Wenn Ihr Hauptaugenmerk auf dem Überleben in einer korrosiven oder chemischen Umgebung liegt: Die Inertheit von PTFE bietet den zuverlässigsten Schutz.

- Wenn Ihr Hauptaugenmerk auf der Unterstützung extrem hoher mechanischer Belastungen liegt: Eine massive Bronzescheibe oder eine speziell für hohen Druck entwickelte Beschichtung könnte besser geeignet sein.

Letztendlich ermöglicht Ihnen die Wahl der richtigen Beschichtung, ein zuverlässigeres, effizienteres und langlebigeres mechanisches System aufzubauen.

Zusammenfassungstabelle:

| Vorteil | PTFE-Beschichtung | Bronze-Beschichtung | Graphit-/MoS2-Beschichtung |

|---|---|---|---|

| Reibungskoeffizient | Außergewöhnlich niedrig | Mittel | Niedrig |

| Chemische Beständigkeit | Überragend (inert) | Schlecht | Gut |

| Verschleißfestigkeit | Hoch | Hoch | Gut |

| Tragfähigkeit | Gut | Überragend | Gut |

| Wärmeleitfähigkeit | Isolator | Leiter | Leiter |

Benötigen Sie eine Hochleistungs-PTFE-Beschichtungslösung?

KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten, einschließlich kundenspezifisch beschichteter Anlaufscheiben, Dichtungen und Auskleidungen. Wir helfen Ingenieuren in den Bereichen Halbleiter, Medizin, Labor und Industrie, überlegene Leistung zu erzielen mit:

- Reduzierter Reibung: Maximierung der Effizienz und des reibungslosen Betriebs.

- Erhöhter Haltbarkeit: Verlängerung der Lebensdauer von Komponenten in rauen Umgebungen.

- Chemischer Inertheit: Gewährleistung der Zuverlässigkeit bei Exposition gegenüber aggressiven Chemikalien.

Von Prototypen bis zu Großserienaufträgen priorisiert unsere kundenspezifische Fertigung Präzision, um Ihre genauen Spezifikationen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit