Kurz gesagt, PTFE-Membranen werden wegen ihrer außergewöhnlichen Beständigkeit gegen aggressive Chemikalien und extreme Temperaturen gewählt. Ihre einzigartige Molekularstruktur verleiht ihnen eine Kombination aus chemischer Inertheit, thermischer Stabilität und mechanischer Haltbarkeit, die nur wenige andere Materialien erreichen, was sie zur Standardwahl für anspruchsvolle Industrieanwendungen macht.

Der Kernvorteil einer PTFE-Membran ist nicht nur eine einzelne Eigenschaft, sondern ihre einzigartige Verschmelzung von Fähigkeiten. Sie bietet eine äußerst zuverlässige und langlebige Barriere in Umgebungen, in denen andere Materialien schnell versagen würden, und gewährleistet so die Betriebssicherheit und minimiert kostspielige Ausfallzeiten.

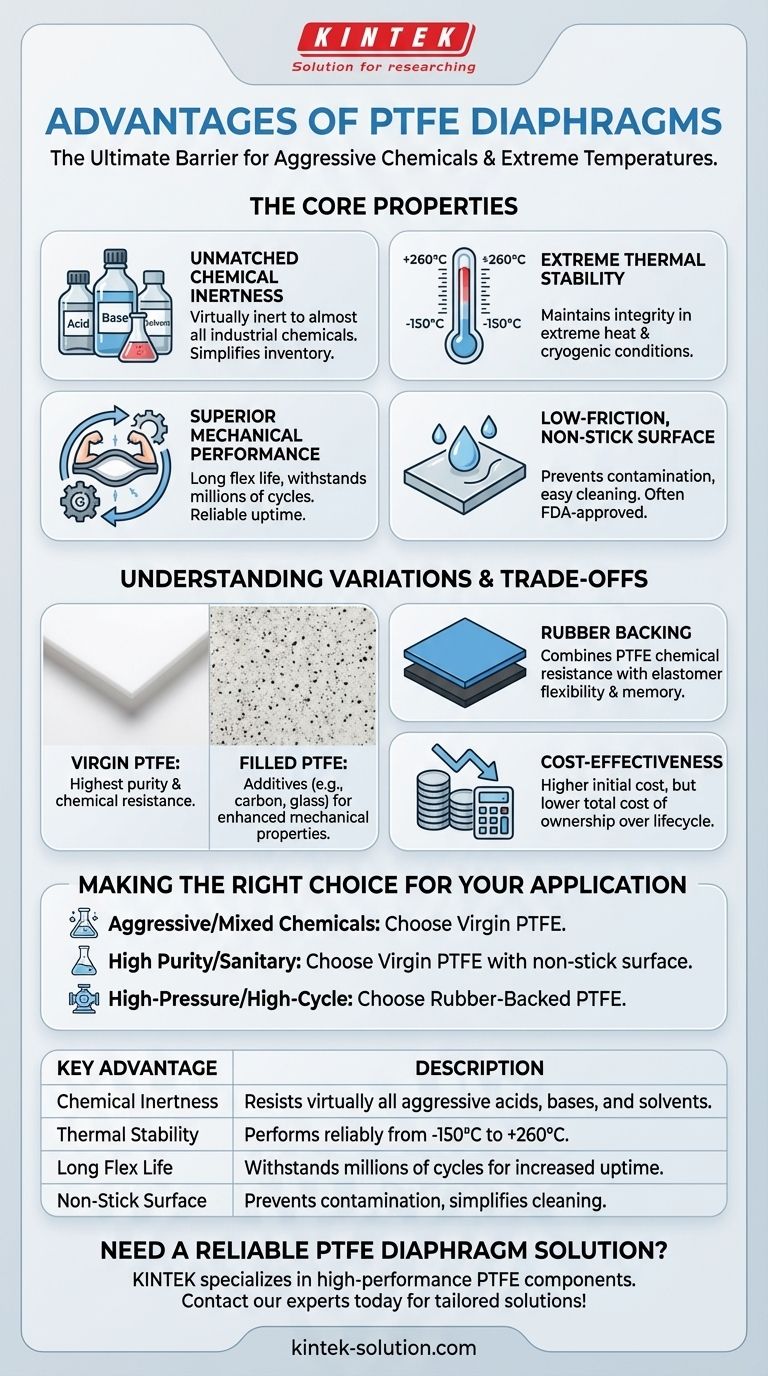

Die Kerneigenschaften, die die Vorteile von PTFE bestimmen

Die Vorteile von Polytetrafluorethylen (PTFE) sind nicht willkürlich; sie ergeben sich direkt aus seinen grundlegenden Materialeigenschaften. Das Verständnis dieser Eigenschaften ist der Schlüssel, um zu wissen, warum und wo es eingesetzt werden sollte.

Unübertroffene chemische Inertheit

PTFE ist praktisch inert gegenüber fast allen Industriechemikalien, einschließlich aggressiver Säuren, Laugen, Lösungsmittel und Oxidationsmittel.

Diese nahezu universelle chemische Beständigkeit bedeutet, dass Sie ein einziges Membranmaterial für eine Vielzahl von Prozessflüssigkeiten verwenden können, was den Lagerbestand vereinfacht und das Risiko eines Materialversagens durch chemische Angriffe verringert.

Extreme thermische Stabilität

PTFE-Membranen behalten ihre Integrität und Leistung über einen außergewöhnlich breiten Temperaturbereich bei, typischerweise von -150°C bis +260°C (-250°F bis +500°F).

Dies ermöglicht ihren zuverlässigen Einsatz in Anwendungen mit extremer Hitze oder kryogenen Bedingungen, bei denen die meisten Elastomere spröde würden oder schmelzen würden.

Überlegene mechanische Leistung

Ein wesentlicher Vorteil moderner PTFE-Membranen ist ihre lange Biegelebensdauer. Sie sind so konzipiert, dass sie Millionen von Zyklen standhalten, ohne zu reißen oder zu versagen, was direkt zu längeren Wartungsintervallen und einer höheren Anlagenverfügbarkeit beiträgt.

Sie können als eigenständige Barriere oder auf eine Gummischicht aufgeklebt verwendet werden, was die chemische Beständigkeit von PTFE mit der Flexibilität und dem Formgedächtnis eines Elastomers für noch größere Festigkeit kombiniert.

Reibungsarme, Antihaftoberfläche

PTFE hat einen der niedrigsten Reibungskoeffizienten aller festen Materialien und bildet eine nicht haftende Oberfläche.

Diese Eigenschaft ist in hygienischen Anwendungen von entscheidender Bedeutung, da sie die Anhaftung von Prozessmedien verhindert und Kontaminationen vorbeugt. Sie macht auch Reinigungsprozesse schneller und effektiver, was ein erheblicher Vorteil in lebensmitteltechnischen und pharmazeutischen Systemen ist, wo PTFE häufig FDA-zugelassen ist.

Verständnis der Kompromisse und Variationen

Obwohl PTFE ein Hochleistungsmaterial ist, ist die Auswahl des richtigen Typs und der richtigen Konfiguration entscheidend für die Optimierung von Leistung und Kosten. Es ist keine Einheitslösung.

Natives PTFE vs. gefülltes PTFE

Natives PTFE (Virgin PTFE) bietet die höchste chemische Beständigkeit und Reinheit. Es können jedoch Materialien hinzugefügt werden, um gefüllte PTFE-Verbundwerkstoffe herzustellen.

Füllstoffe wie Kohlenstoff oder Glas können bestimmte mechanische Eigenschaften wie Verschleißfestigkeit und Dimensionsstabilität verbessern. Der Kompromiss ist eine mögliche, wenn auch oft geringfügige, Reduzierung der universellen chemischen Beständigkeit, abhängig vom verwendeten Füllstoff.

Die Rolle einer Gummischicht

Obwohl PTFE eine ausgezeichnete Biegelebensdauer aufweist, ist es kein echtes Elastomer und besitzt nicht das „Gedächtnis“ oder die Elastizität von Gummi.

Bei vielen Hochdruckpumpen- und Ventilapplikationen wird eine PTFE-Membran auf eine Gummischicht geklebt. Dieses Design nutzt das PTFE für die chemische Exposition, während der Gummi die Flexibilität und Widerstandsfähigkeit liefert, die erforderlich sind, um Zyklus für Zyklus eine konsistente, leckagefreie Abdichtung zu erzeugen.

Wirtschaftlichkeit vs. Anschaffungskosten

PTFE bietet oft das beste Preis-Leistungs-Verhältnis für anspruchsvolle Anwendungen.

Obwohl seine Anfangskosten höher sein können als bei einigen Standardelastomeren, führen seine lange Lebensdauer, die geringen Wartungsanforderungen und die Fähigkeit, Ausfälle in rauen Umgebungen zu verhindern, zu deutlich geringeren Gesamtbetriebskosten über den Lebenszyklus der Anlage.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Membran hängt vollständig von den primären Anforderungen Ihres Systems ab.

- Wenn Ihr Hauptaugenmerk auf der Handhabung aggressiver oder gemischter Chemikalien liegt: PTFE ist aufgrund seiner nahezu universellen chemischen Inertheit die sicherste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung hoher Reinheit oder hygienischer Bedingungen liegt: Die Antihaft-, FDA-konforme Oberfläche von nativem PTFE verhindert Kontaminationen und vereinfacht die Reinigungsprotokolle.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Haltbarkeit bei Hochdruck- oder Hochzyklusanwendungen liegt: Eine gummiunterstützte PTFE-Membran bietet die ideale Kombination aus chemischer Beständigkeit und mechanischer Widerstandsfähigkeit.

Letztendlich ist die Spezifikation einer PTFE-Membran eine strategische Entscheidung für die Zuverlässigkeit in Ihren missionskritischsten Anwendungen.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Beschreibung |

|---|---|

| Chemische Inertheit | Beständig gegen praktisch alle aggressiven Säuren, Laugen und Lösungsmittel. |

| Thermische Stabilität | Leistet zuverlässige Arbeit von -150°C bis +260°C (-250°F bis +500°F). |

| Lange Biegelebensdauer | Hält Millionen von Zyklen stand für erhöhte Anlagenverfügbarkeit. |

| Antihaftoberfläche | Verhindert Kontamination und vereinfacht die Reinigung in hygienischen Anwendungen. |

Benötigen Sie eine zuverlässige PTFE-Membranlösung für Ihre anspruchsvolle Anwendung?

KINTEK ist spezialisiert auf die Präzisionsfertigung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Membranen, Dichtungen, Auskleidungen und Laborgeräten. Wir bedienen die Sektoren Halbleiter, Medizin, Labor und Industrie und stellen sicher, dass Ihre Anlagen auch unter härtesten Bedingungen sicher und effizient arbeiten. Von Prototypen bis hin zu Großserienaufträgen – unsere Expertise liefert die Haltbarkeit und chemische Beständigkeit, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Was sind die Kernmaterialoptionen für PTFE-ummantelte O-Ringe? Wählen Sie Viton® oder Silikon für Ihre Dichtungsanforderungen

- Welche Fertigungsmöglichkeiten sind mit PTFE-Teilen verbunden? Erschließen Sie Präzision mit fachmännischer Bearbeitung

- Welche Eigenschaften machen Teflonplatten für industrielle Anwendungen nützlich? Lösen Sie Reibungs-, Hitze- und chemische Herausforderungen

- Welche Kernmaterialien werden in TFE-ummantelten Dichtungen verwendet und welche Anwendungen haben sie? Ein Leitfaden für überlegene Abdichtung

- Welche Vorteile bieten Füllstoffe für PTFE-Lippendichtungen? Verbesserung der Verschleiß-, Druck- und thermischen Leistung

- Wie gehen expandierte PTFE-Dichtungen mit Oberflächenunregelmäßigkeiten um? Erzielen Sie eine perfekte Abdichtung an unebenen Flanschen

- Warum sind PTFE-Abstreifringe in Luftkompressoren unverzichtbar? Für reine, effiziente und zuverlässige Luft

- Wie sollten dünnwandige PTFE-Bauteile beim Zerspanen eingespannt werden? Verformung mit den richtigen Vorrichtungen verhindern