Der Hauptvorteil von PTFE für Hochtemperaturanwendungen ist sein außergewöhnlich hoher Schmelzpunkt im Vergleich zu anderen Kunststoffen, der es ihm ermöglicht, seine kritischen Eigenschaften und strukturelle Integrität bei Dauerbetriebstemperaturen von bis zu 260 °C (500 °F) beizubehalten. Diese thermische Stabilität beruht auf den starken Kohlenstoff-Fluor-Bindungen, aus denen seine Molekülstruktur besteht.

Obwohl seine Fähigkeit, hohen Temperaturen standzuhalten, seine bekannteste Eigenschaft ist, liegt der wahre Wert von PTFE in anspruchsvollen Umgebungen in der starken Kombination dieser Hitzebeständigkeit mit seinen anderen einzigartigen Eigenschaften, wie der nahezu vollständigen chemischen Inertheit und einem extrem niedrigen Reibungskoeffizienten.

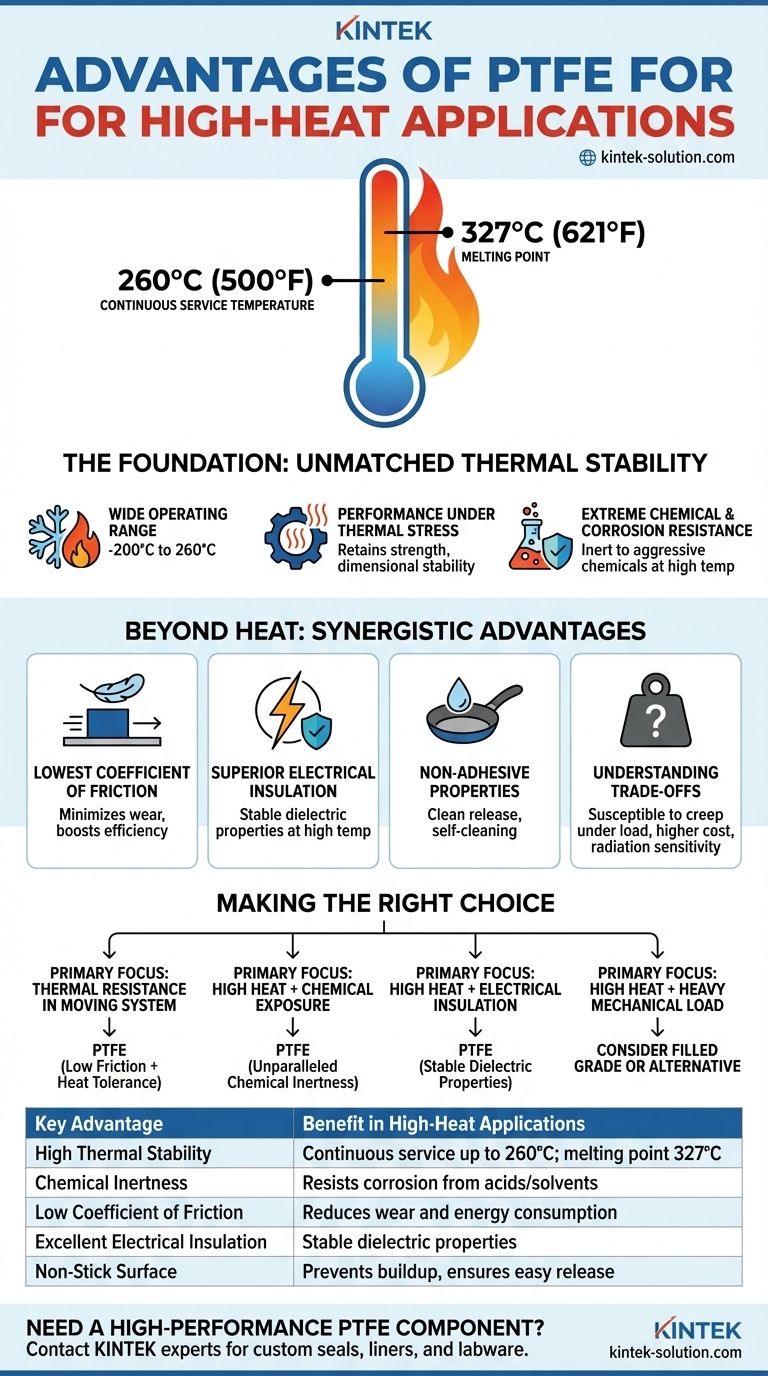

Die Grundlage: Unübertroffene thermische Stabilität

Der Kern des Nutzens von PTFE in heißen Umgebungen ist seine Fähigkeit, zuverlässig dort zu funktionieren, wo andere Polymere degradieren oder vollständig versagen würden.

Hoher Schmelzpunkt

PTFE hat einen Schmelzpunkt von etwa 327 °C (621 °F). Dies ermöglicht eine kontinuierliche Betriebstemperatur von 260 °C (500 °F), was die meisten herkömmlichen Kunststoffe weit übertrifft.

Großer Betriebstemperaturbereich

Über die reine Hochtemperaturbeständigkeit hinaus ist PTFE vielseitig. Es behält seine Eigenschaften über ein riesiges Temperaturspektrum bei, von kryogenen Tiefsttemperaturen um -200 °C (-328 °F) bis zu seiner maximalen Betriebstemperatur.

Leistung unter thermischer Belastung

PTFE schmilzt nicht nur nicht; es behält seine hohe Biegefestigkeit und Dimensionsstabilität bei erhöhten Temperaturen bei. Dies stellt sicher, dass Komponenten aus PTFE sich bei thermischer Beanspruchung und Betriebshitze nicht verformen oder versagen.

Jenseits der Hitze: Synergistische Vorteile in anspruchsvollen Anwendungen

In den meisten Hochtemperaturanwendungen ist die Temperatur nur eine von mehreren Herausforderungen. Die anderen Spitzenmerkmale von PTFE arbeiten zusammen mit seiner thermischen Stabilität, um komplexe technische Probleme zu lösen.

Extreme chemische Beständigkeit und Korrosionsbeständigkeit

Hochtemperaturprozesse beinhalten oft aggressive Chemikalien, Säuren oder Lösungsmittel. PTFE ist praktisch inert und korrodiert oder reagiert nicht, was es für Dichtungs- und Fluidhandhabungsanwendungen in feindlichen Umgebungen wie Öl und Gas oder chemischer Verarbeitung unerlässlich macht.

Der niedrigste Reibungskoeffizient

Hochtemperaturanwendungen umfassen häufig bewegliche Teile wie Lager, Dichtungen und Dichtungen in Motoren. Der unglaublich niedrige Reibungskoeffizient von PTFE minimiert den Verschleiß und reduziert die Energie, die benötigt wird, um den Widerstand zu überwinden, wodurch die Effizienz gesteigert und die Lebensdauer der Komponenten verlängert wird.

Überlegene elektrische Isolierung

Temperatur kann die Leistung von Isoliermaterialien beeinträchtigen. PTFE ist ein hervorragender elektrischer Isolator mit dielektrischen Eigenschaften, die auch bei hohen Temperaturen und über einen weiten Frequenzbereich stabil bleiben.

Antihafteigenschaften

In Branchen wie der Lebensmittelverarbeitung oder der Fertigung ist es entscheidend, dass Materialien bei hohen Temperaturen nicht an Oberflächen haften bleiben. Die Antihaft- und Nichtbenetzungseigenschaften von PTFE gewährleisten ein sauberes Ablösen, was die Betriebseffizienz verbessert und die Selbstreinigung fördert.

Die Kompromisse verstehen

Kein Material ist für jede Situation perfekt. Ein effektiver Berater zu sein bedeutet, anzuerkennen, wo ein Material Einschränkungen hat.

Mechanische Eigenschaften

Obwohl thermisch robust, ist PTFE ein relativ weiches Material. Es kann anfällig für „Kriechen“ oder langsame Verformung unter anhaltender schwerer Last sein, insbesondere bei höheren Temperaturen. Es weist auch eine geringere Zugfestigkeit und Verschleißfestigkeit auf als einige spezialisierte technische Kunststoffe.

Kosten und Verarbeitung

PTFE ist teurer als Massenkunststoffe wie Polyethylen oder Polypropylen. Seine einzigartigen Eigenschaften bedeuten auch, dass es nicht mit herkömmlichen Schmelzverfahren verarbeitet werden kann, was die Herstellung kundenspezifischer Komponenten komplexer und teurer machen kann.

Strahlenempfindlichkeit

PTFE weist eine schlechte Beständigkeit gegen energiereiche Strahlung auf, die seine Molekülstruktur abbauen kann. Es ist im Allgemeinen keine geeignete Wahl für Anwendungen, die einer erheblichen Strahlungsbelastung ausgesetzt sind.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob PTFE das optimale Material ist, berücksichtigen Sie die gesamte Bandbreite der Umweltbelastungen, nicht nur die Hitze.

- Wenn Ihr Hauptaugenmerk auf thermischer Beständigkeit in einem beweglichen System liegt: PTFE ist eine Spitzenwahl, da seine geringe Reibung mit seiner Hitzetoleranz zusammenwirkt, um Langlebigkeit und Effizienz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Hitze in Kombination mit chemischer Exposition liegt: PTFE ist aufgrund seiner unvergleichlichen chemischen Inertheit fast mit Sicherheit die beste Option.

- Wenn Ihr Hauptaugenmerk auf hoher Hitze und elektrischer Isolierung liegt: Die stabilen dielektrischen Eigenschaften von PTFE machen es zu einem erstklassigen Kandidaten für Hochleistungsverkabelungen und elektronische Komponenten.

- Wenn Ihr Hauptaugenmerk auf hoher Hitze unter schwerer mechanischer Last liegt: Sie müssen möglicherweise eine gefüllte PTFE-Sorte oder ein alternatives Hochleistungspolymer in Betracht ziehen, um Kriechen zu verhindern.

Letztendlich erfordert die Auswahl des richtigen Materials die Bewertung des vollständigen Leistungsprofils im Vergleich zu den spezifischen Anforderungen Ihrer Anwendung.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Nutzen bei Hochtemperaturanwendungen |

|---|---|

| Hohe thermische Stabilität | Dauerbetrieb bis 260 °C (500 °F); Schmelzpunkt von 327 °C (621 °F). |

| Chemische Inertheit | Beständig gegen Korrosion durch aggressive Säuren und Lösungsmittel, auch bei hohen Temperaturen. |

| Geringer Reibungskoeffizient | Reduziert Verschleiß und Energieverbrauch bei beweglichen Teilen wie Dichtungen und Lagern. |

| Ausgezeichnete elektrische Isolierung | Behält stabile dielektrische Eigenschaften über einen weiten Temperatur- und Frequenzbereich bei. |

| Antihaftoberfläche | Verhindert Materialansammlungen, fördert die Selbstreinigung und gewährleistet leichtes Ablösen. |

Benötigen Sie eine Hochleistungs-PTFE-Komponente, die extremen Temperaturen und aggressiven Chemikalien standhält?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in der kundenspezifischen Fertigung stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen thermischen und mechanischen Anforderungen zugeschnitten ist, von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PTFE-Lösungen die Haltbarkeit und Effizienz Ihrer Anwendung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflon-Teile Hersteller PTFE-Magnetrührstab

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle