Kurz gesagt, das Tempern von PTFE nach der Bearbeitung ist ein entscheidender Schritt zur Stabilisierung des Materials und um sicherzustellen, dass das fertige Teil wie konstruiert funktioniert. Diese Wärmebehandlung baut innere Spannungen ab, die während des Bearbeitungsprozesses entstanden sind, was das Risiko von Oberflächenrissen reduziert, das Schrumpfen nach der Bearbeitung minimiert und die allgemeine chemische Beständigkeit und Verschleißfestigkeit verbessert.

Der Hauptgrund für das Tempern von bearbeitetem PTFE ist die Erzielung von Dimensionsstabilität und Materialintegrität. Die Bearbeitung führt Spannungen ein, die dazu führen können, dass sich ein Teil verzieht, reißt oder vorzeitig ausfällt; das Tempern baut diese Spannungen ab, fixiert die endgültigen Abmessungen des Teils und maximiert dessen Lebensdauer.

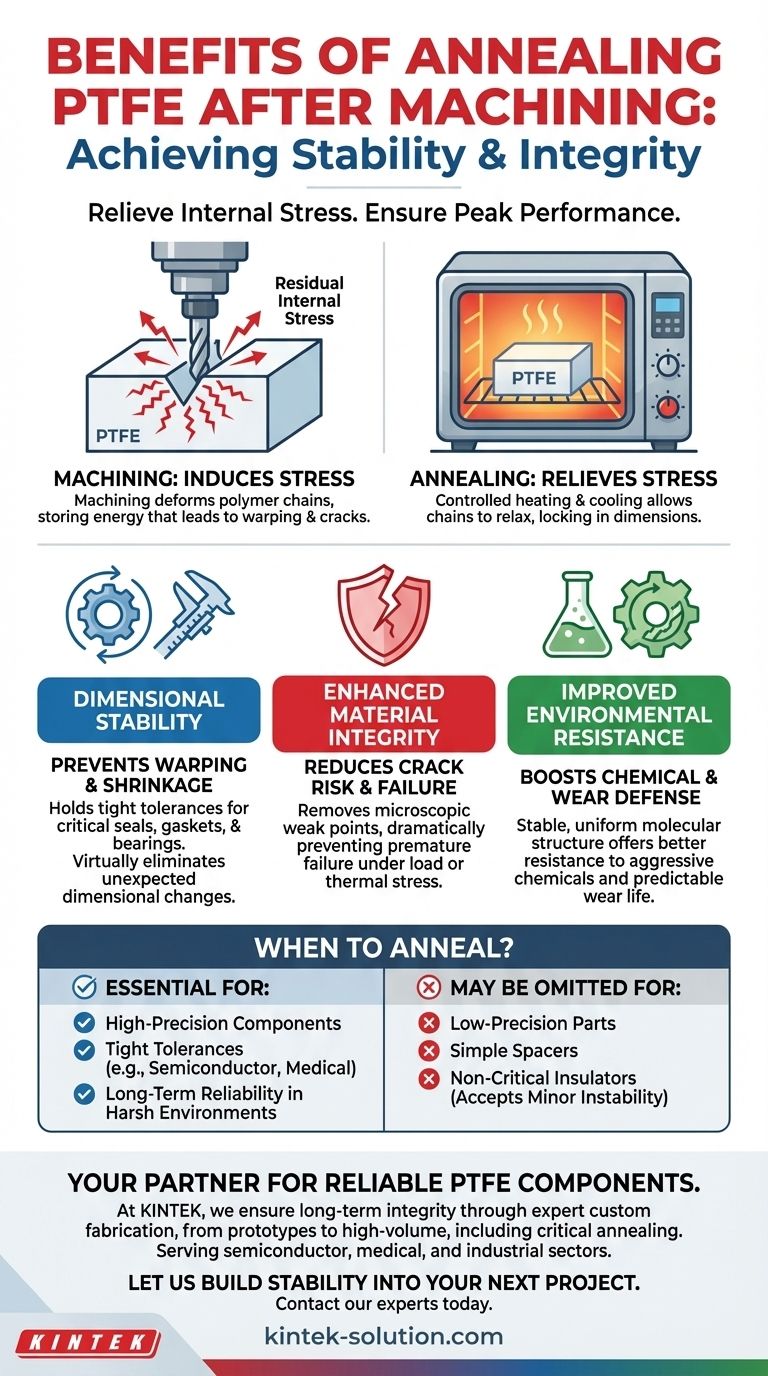

Das Kernproblem: Durch die Bearbeitung induzierte Spannungen

Polytetrafluorethylen (PTFE) ist ein relativ weiches Polymer. Die durch Schneidwerkzeuge während der Bearbeitung eingebrachte Energie entfernt nicht nur Material, sondern verformt auch die Polymerketten an und unter der Oberfläche, wodurch Restinnenspannungen entstehen.

Warum innere Spannungen ein Problem darstellen

Diese gespeicherten Spannungen sind unsichtbar, stellen aber ein erhebliches Risiko dar. Im Laufe der Zeit oder bei thermischen Zyklen versucht diese gespeicherte Energie, sich freizusetzen.

Diese Freisetzung äußert sich in Maßänderungen (Verziehen oder Schrumpfen) oder sogar im Materialversagen durch Spannungsrisse, was die Funktion des Teils beeinträchtigt.

Wesentliche Vorteile des Temperns nach der Bearbeitung

Das Tempern ist ein kontrollierter Erhitzungs- und Abkühlprozess, der es den Polymerketten ermöglicht, sich in einem stabileren, energieärmeren Zustand zu entspannen. Dadurch werden die während der Bearbeitung entstandenen Restspannungen systematisch beseitigt.

Erreichen echter Dimensionsstabilität

Der unmittelbarste Vorteil des Temperns ist die Verhinderung, dass sich das Teil nach der Messung und Freigabe verformt.

Durch den Spannungsabbau eliminiert das Tempern praktisch unerwünschtes Schrumpfen oder Verziehen. Dies ist der Schlüssel zur Einhaltung enger Toleranzen bei kritischen Komponenten wie Dichtungen, Flachdichtungen und Lagern.

Verbesserung der Materialintegrität

Innere Spannungen erzeugen mikroskopische Schwachstellen im PTFE. Diese können sich im Laufe der Zeit zu größeren Oberflächenrissen entwickeln, insbesondere wenn das Teil mechanischer oder thermischer Belastung ausgesetzt ist.

Das Tempern beseitigt diese Schwachstellen, reduziert die Wahrscheinlichkeit von Rissen drastisch und verhindert ein vorzeitiges Versagen im Einsatz.

Verbesserung der Umweltbeständigkeit

Eine stabile, spannungsfreie Molekularstruktur ist von Natur aus robuster. Getempertes PTFE weist eine verbesserte Beständigkeit sowohl gegen chemische Angriffe als auch gegen physikalischen Verschleiß auf.

Die gleichmäßigere, entspanntere Struktur bietet eine widerstandsfähigere Barriere gegen aggressive Chemikalien und verschleißt im Laufe ihrer Lebensdauer vorhersagbarer.

Die Abwägungen verstehen

Obwohl das Tempern sehr vorteilhaft ist, stellt es einen zusätzlichen Prozessschritt dar, der Zeit und Kosten in der Produktion verursacht. Es erfordert Zugang zu einem kalibrierten Ofen und ein gut dokumentiertes Verfahren zum Erhitzen, Halten und Abkühlen.

Wann ist Tempern nicht notwendig?

Bei Komponenten mit geringer Präzision, bei denen die Dimensionsstabilität keine vorrangige Rolle spielt – wie z. B. einfache Abstandshalter oder nicht kritische Isolatoren – rechtfertigen die zusätzlichen Kosten des Temperns möglicherweise keinen Nutzen.

Das Weglassen dieses Schritts bei einem Hochleistungsteil ist jedoch ein erhebliches Risiko, das oft zu kostspieligen Ausfällen und Nacharbeiten führt.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sollte die Entscheidung für oder gegen das Tempern von den Anforderungen der Endanwendung abhängen.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen liegt: Tempern ist unerlässlich, um zu verhindern, dass das Teil nach der Endkontrolle außerhalb der Spezifikation gerät.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit in rauen Umgebungen liegt: Tempern ist entscheidend, um spannungsbedingtes Versagen zu verhindern und die chemische Beständigkeit und Verschleißfestigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Komponente liegt: Sie können das Tempern möglicherweise weglassen, müssen jedoch das Risiko geringfügiger Dimensionsinstabilität in Kauf nehmen.

Die Investition in einen ordnungsgemäßen Temperprozess ist der effektivste Weg, um sicherzustellen, dass Ihre bearbeiteten PTFE-Komponenten die Stabilität und Leistung erbringen, für die sie entwickelt wurden.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Dimensionsstabilität | Verhindert Verziehen & Schrumpfen nach der Bearbeitung, um enge Toleranzen einzuhalten. |

| Verbesserte Materialintegrität | Reduziert das Risiko von Oberflächenrissen und vorzeitigem Teileausfall. |

| Verbesserte Umweltbeständigkeit | Steigert die Leistung gegen chemische Angriffe und physikalischen Verschleiß. |

Benötigen Sie dimensionsstabile und zuverlässige PTFE-Komponenten?

Bei KINTEK verstehen wir, dass die Endleistung eines PTFE-Teils von der präzisen Bearbeitung und der richtigen Nachbearbeitung wie dem Tempern abhängt. Wir fertigen nicht nur PTFE-Dichtungen, Auskleidungen und Laborartikel – wir sichern deren langfristige Integrität. Unsere Expertise in der kundenspezifischen Fertigung, von Prototypen bis hin zu Großserienaufträgen, umfasst kritische Schritte wie das Tempern, um die Leistung Ihrer Komponenten für die Halbleiter-, Medizin- und Industriebranchen wie konstruiert zu garantieren.

Lassen Sie uns Stabilität in Ihr nächstes Projekt einbauen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen