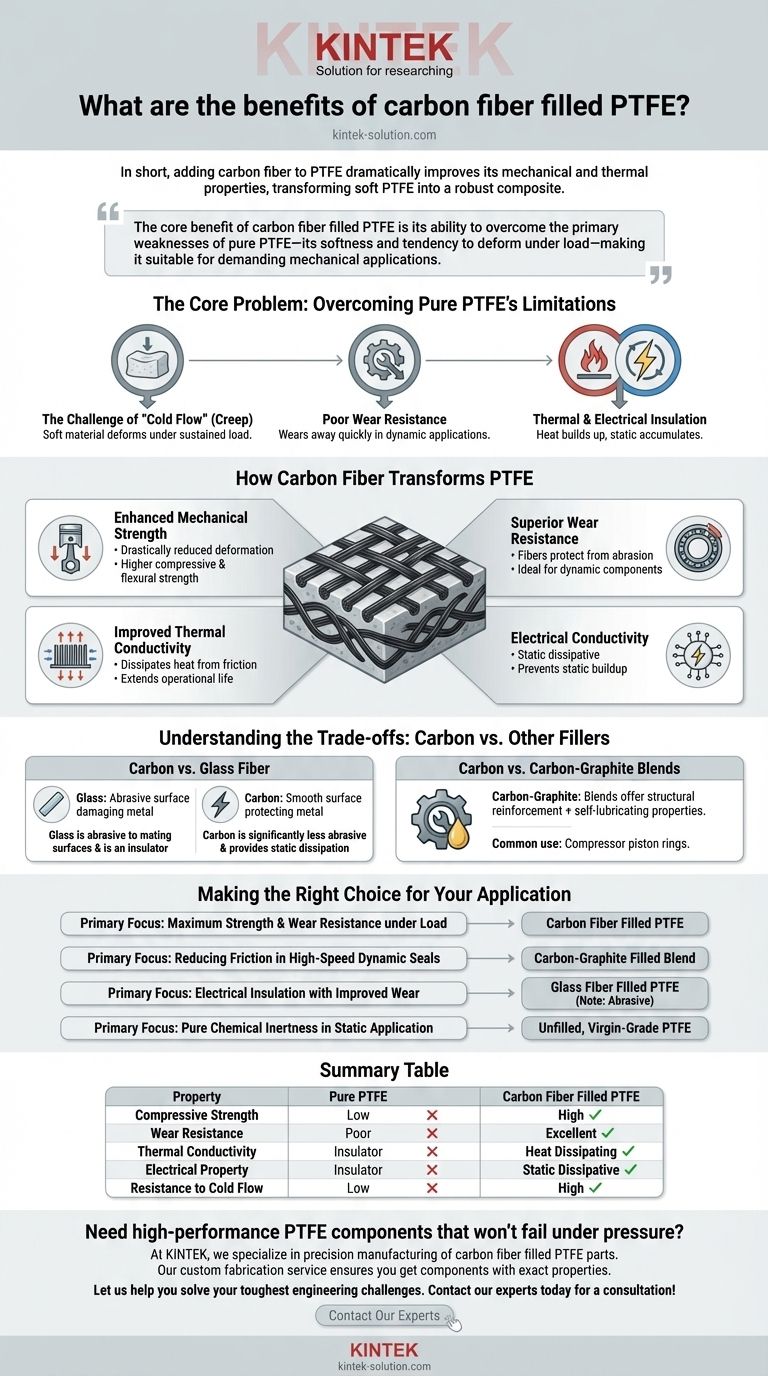

Kurz gesagt, die Zugabe von Kohlenstofffasern zu PTFE verbessert seine mechanischen und thermischen Eigenschaften dramatisch. Diese Verbesserung wandelt die weiche, verformbare Natur von reinem PTFE in ein robustes Verbundmaterial mit überlegener Festigkeit, Verschleißfestigkeit und der Fähigkeit zur Ableitung von Wärme und statischer Elektrizität um.

Der Hauptvorteil von kohlenstofffasergefülltem PTFE liegt in seiner Fähigkeit, die primären Schwächen von reinem PTFE – seine Weichheit und Neigung zur Verformung unter Last – zu überwinden, wodurch es für anspruchsvolle mechanische Anwendungen geeignet ist, bei denen Festigkeit und Haltbarkeit entscheidend sind.

Das Kernproblem: Überwindung der Grenzen von reinem PTFE

Polytetrafluorethylen (PTFE) ist bekannt für seine extreme chemische Inertheit und seinen außergewöhnlich niedrigen Reibungskoeffizienten. In seinem reinen, ungefüllten Zustand weist es jedoch mehrere wichtige Schwächen auf, die seine Verwendung in mechanischen Systemen einschränken.

Die Herausforderung des „Kaltfließens“

Reines PTFE ist ein relativ weiches Material. Wenn es einer anhaltenden Last ausgesetzt wird, insbesondere bei erhöhten Temperaturen, neigt es dazu, sich dauerhaft zu verformen, ein Phänomen, das als „Kaltfließen“ oder Kriechen bekannt ist.

Schlechte Verschleißfestigkeit

Obwohl es sehr glatt ist, nutzt sich PTFE aufgrund seiner Weichheit in dynamischen Anwendungen wie Lagern, Dichtungen oder Verschleißringen schnell ab. Dies führt zu einer kurzen Lebensdauer und einer im Laufe der Zeit nachlassenden Leistung.

Thermische und elektrische Isolierung

PTFE ist ein ausgezeichneter thermischer und elektrischer Isolator. Bei Anwendungen, die Reibung beinhalten, bedeutet dies, dass sich an der Kontaktfläche Wärme staut, was den Verschleiß und die Zersetzung beschleunigen kann. Seine isolierende Eigenschaft ermöglicht auch die Ansammlung statischer Elektrizität.

Wie Kohlenstofffaser PTFE verändert

Die Zugabe von Kohlenstofffasern als Füllstoff behebt diese Einschränkungen direkt. Die Fasern wirken als verstärkendes Skelett innerhalb der weicheren PTFE-Matrix und verändern das Verhalten des Materials unter Belastung grundlegend.

Verbesserte mechanische Festigkeit

Kohlenstofffasern verleihen der Strukturintegrität des Verbundwerkstoffs einen erheblichen Schub. Dies führt zu einer drastisch reduzierten Verformung unter schweren Lasten und einer viel höheren Druckfestigkeit und Biegefestigkeit.

Das Material wird steifer und besser für tragende Anwendungen geeignet.

Überlegene Verschleißfestigkeit

Die harten Kohlenstofffasern schützen das weichere PTFE vor Abrieb. Dadurch entsteht ein Verbundwerkstoff mit ausgezeichneter Verschleißfestigkeit, was ihn ideal für Komponenten wie Kolbenringe, Lager und dynamische Dichtungen macht, die ständiger Bewegung ausgesetzt sind.

Verbesserte Wärmeleitfähigkeit

Im Gegensatz zu reinem PTFE ist Kohlenstoff ein effektiver Wärmeleiter. Diese Eigenschaft ermöglicht es dem Verbundwerkstoff, Wärme von Reibungspunkten abzuleiten, wodurch Überhitzung verhindert und die Betriebsdauer der Komponente verlängert wird.

Elektrische Leitfähigkeit

Die leitfähige Natur von Kohlenstoff macht den resultierenden Verbundwerkstoff statisch ableitfähig. Dies ist ein entscheidendes Merkmal in Anwendungen, bei denen sich statische Elektrizität gefährlich ansammeln oder empfindliche Elektronik stören könnte.

Verständnis der Kompromisse: Kohlenstoff im Vergleich zu anderen Füllstoffen

Kohlenstoff ist ein Hochleistungsfüllstoff, aber es ist wichtig zu verstehen, wie er im Vergleich zu anderen gängigen Optionen, wie Glasfaser, abschneidet.

Kohlenstoff im Vergleich zu Glasfaser

Glasfaser verbessert ebenfalls die Verschleißfestigkeit und reduziert das Kaltfließen. Glas ist jedoch stark abrasiv und kann die Gegenflächen (wie Metallschaftwellen), an denen es läuft, beschädigen.

Kohlenstoff ist deutlich weniger abrasiv als Glas und somit die bessere Wahl, um die Integrität des gesamten mechanischen Systems zu erhalten. Darüber hinaus ist Glas ein elektrischer Isolator, während Kohlenstoff den Vorteil der statischen Ableitung bietet.

Kohlenstoff im Vergleich zu Kohlenstoff-Graphit-Mischungen

Für Anwendungen, bei denen die Schmierung die absolute Priorität hat, wird häufig eine Kohlenstoff-Graphit-Mischung verwendet. Graphit ist ein ausgezeichnetes Trockenschmiermittel, das den Reibungskoeffizienten weiter reduziert.

Diese Mischung kombiniert die strukturelle Verstärkung von Kohlenstoff mit den verbesserten selbstschmierenden Eigenschaften von Graphit und ist daher eine häufige Wahl für Komponenten wie Kompressorkolbenringe.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Anpassung der Eigenschaften des Füllstoffs an die spezifischen Anforderungen Ihrer Umgebung.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit unter Last liegt: Standardmäßig kohlenstofffasergefülltes PTFE ist aufgrund seiner hohen Druckfestigkeit und Haltbarkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung in dynamischen Hochgeschwindigkeitsdichtungen liegt: Eine kohlenstoff-graphitgefüllte Mischung bietet oft die beste Balance zwischen Verschleißfestigkeit und Selbstschmierung.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung bei verbessertem Verschleiß liegt: Glasfasergefülltes PTFE ist eine praktikable Option, Sie müssen jedoch dessen abrasive Natur auf Gegenflächen berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf reiner chemischer Inertheit in einer statischen Anwendung liegt: Ungefülltes, natives PTFE bleibt das ideale Material, wenn mechanische Eigenschaften keine Rolle spielen.

Letztendlich verwandelt die Wahl des richtigen Füllstoffs PTFE von einem spezialisierten Dichtungsmaterial in einen vielseitigen und robusten technischen Kunststoff.

Zusammenfassungstabelle:

| Eigenschaft | Reines PTFE | Kohlenstofffasergefülltes PTFE |

|---|---|---|

| Druckfestigkeit | Gering | Hoch |

| Verschleißfestigkeit | Schlecht | Ausgezeichnet |

| Wärmeleitfähigkeit | Isolierend | Wärmeableitend |

| Elektrische Eigenschaft | Isolator | Statisch ableitfähig |

| Beständigkeit gegen Kaltfließen | Gering | Hoch |

Benötigen Sie Hochleistungs-PTFE-Komponenten, die unter Druck nicht versagen?

Bei KINTEK sind wir spezialisiert auf die Präzisionsfertigung von kohlenstofffasergefüllten PTFE-Teilen für anspruchsvolle Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche. Unser kundenspezifischer Fertigungsservice, von Prototypen bis hin zu Großserienaufträgen, stellt sicher, dass Sie Komponenten mit genau den mechanischen und thermischen Eigenschaften erhalten, die Ihre Anwendung erfordert.

Lassen Sie uns Ihnen helfen, Ihre schwierigsten technischen Herausforderungen zu lösen. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Anpassbare PTFE-Dreihalsflaschen für anspruchsvolle chemische Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Vorteile von PTFE gegenüber anderen Polymeren bei der CNC-Bearbeitung? Erzielen Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was sind die Eigenschaften von PEEK-gefülltem PTFE? Verbesserte Haltbarkeit für Hochlastanwendungen

- Warum werden PTFE-Teflon-Unterlegscheiben in der Luft- und Raumfahrt eingesetzt? Lösung kritischer technischer Herausforderungen

- Wo werden PTFE-energized Dichtungen typischerweise in kryogenen Anwendungen eingesetzt? Kritische Dichtungen für LNG & Luft- und Raumfahrt

- Welche Arten von PTFE-Packungen gibt es für unterschiedliche Anforderungen? Finden Sie die richtige Dichtung für Ihre Anwendung

- Was ist der Zweck der Verwendung von MoS2 (Moly) als Füllstoff in PTFE? Verbesserung der Verschleißfestigkeit & Tragfähigkeit

- Was sind die Anwendungsvorteile von PEEK-Stützringen? Erreichen Sie eine unübertroffene Dichtungsintegrität unter extremen Bedingungen

- Was sind die Hauptmerkmale von PTFE-Kompensatoren? Gewährleistung der Systemsicherheit und -zuverlässigkeit