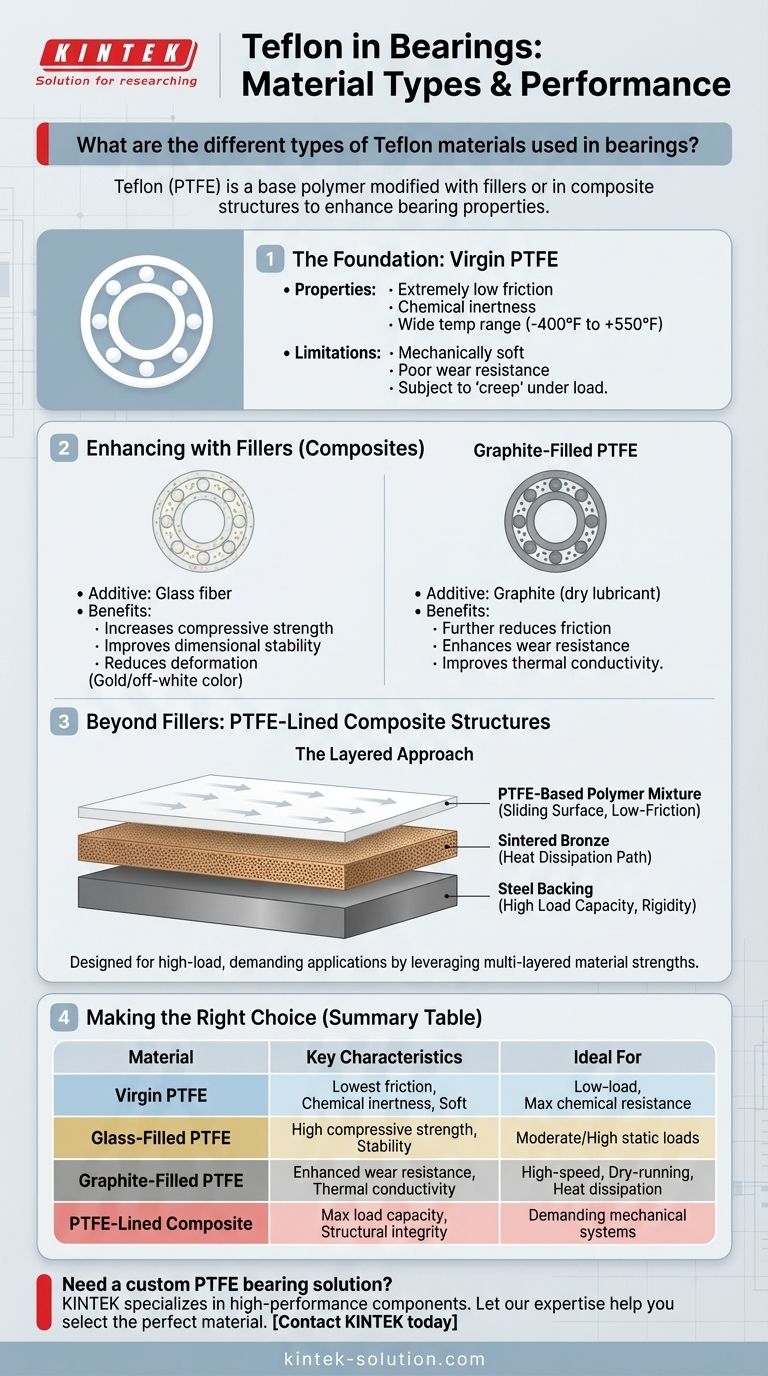

Die wichtigsten Arten von Teflonmaterialien, die in Lagern verwendet werden, sind reines PTFE, glasgefülltes PTFE und graphitgefülltes PTFE, zusammen mit Verbundstrukturen, die als PTFE-ausgekleidete Lager bekannt sind. Jede Formulierung wurde entwickelt, um bestimmte Eigenschaften des Basis-Polytetrafluorethylen (PTFE)-Materials zu verbessern und es für unterschiedliche mechanische und Umgebungsanforderungen maßzuschneidern.

Das Kernkonzept, das man verstehen muss, ist, dass „Teflon“ kein einzelnes Material für Lager ist. Es ist ein Basispolymer, das absichtlich mit Füllstoffen wie Glas oder Graphit modifiziert oder in eine metallunterstützte Verbundstruktur integriert wird, um seine natürliche Weichheit zu überwinden und seine Leistung unter Last zu verbessern.

Die Grundlage: Reines PTFE

Kerngrundlagen

Reines Polytetrafluorethylen (PTFE), die reinste Form von Teflon, ist ein weißer Feststoff, der für mehrere außergewöhnliche Eigenschaften bekannt ist.

Seine Hauptvorteile sind ein extrem niedriger Reibungskoeffizient, der es unglaublich gleitfähig macht, und eine nahezu universelle chemische Inertheit. Es verfügt außerdem über einen großen Betriebstemperaturbereich von -400°F bis +550°F (-240°C bis +288°C).

Inhärente Einschränkungen

Trotz dieser Vorteile ist reines PTFE mechanisch weich. Es weist eine schlechte Verschleißfestigkeit auf und kann sich unter hoher Last verformen, ein Phänomen, das als „Kriechen“ bekannt ist. Dies macht es allein für die meisten anspruchsvollen Lageranwendungen ungeeignet.

Leistungssteigerung durch Füllstoffe

Um die mechanischen Schwächen von reinem PTFE zu überwinden, fügen Hersteller Füllmaterialien hinzu, um stärkere, haltbarere Verbundwerkstoffe herzustellen.

Glasgefülltes PTFE

Glasfaser ist ein gängiger Zusatzstoff, der die Eigenschaften des Lagers erheblich verbessert.

Diese Zugabe erhöht die Druckfestigkeit und die Dimensionsstabilität dramatisch und verringert die Neigung des Materials, sich unter Last zu verformen. Glasgefülltes PTFE ist leicht an seiner charakteristischen goldenen oder cremeweißen Farbe zu erkennen.

Graphitgefülltes PTFE

Das Hinzufügen von Graphit zur PTFE-Matrix dient einem doppelten Zweck.

Graphit ist ein Trockenschmiermittel, das den Reibungskoeffizienten noch weiter reduziert und die Verschleißfestigkeit verbessert. Es verbessert auch die Wärmeleitfähigkeit erheblich und hilft, Wärme abzuleiten, die sich bei Hochgeschwindigkeitsanwendungen aufbauen kann.

Über Füllstoffe hinaus: Verbundlagerstrukturen

Für Anwendungen mit hoher Belastung reicht ein einfaches gefülltes PTFE oft nicht aus. Stattdessen verwenden Ingenieure mehrschichtige Verbundlager, die die Stärken verschiedener Materialien nutzen.

Der Schichtansatz

Diese Lager bestehen typischerweise aus einer Stahlunterlage, die eine hohe Tragfähigkeit und strukturelle Steifigkeit bietet.

Auf den Stahl ist eine Schicht aus gesintertem Bronzepulver aufgeklebt. Diese Schicht bietet eine starke mechanische Verbindung für das Polymer und, was entscheidend ist, schafft einen hochwirksamen Weg, um Wärme von der Lagerfläche abzuleiten.

Die letzte Schicht ist eine PTFE-basierte Polymermischung, die die Gleitfläche bildet. Diese Mischung bietet die reibungsarmen, selbstschmierenden Eigenschaften, für die Teflon bekannt ist, und gewährleistet einen reibungslosen, wartungsfreien Betrieb.

Die Kompromisse verstehen

Die Auswahl des richtigen Materials erfordert das Verständnis der inhärenten Kompromisse jeder Formulierung.

Festigkeit vs. Reinheit

Füllstoffe verbessern mechanische Eigenschaften wie Festigkeit und Verschleißfestigkeit, die für die Langlebigkeit eines Lagers von entscheidender Bedeutung sind.

Das Hinzufügen von Materialien wie Glas oder Graphit kann jedoch die allgemeine chemische Beständigkeit des Verbundwerkstoffs im Vergleich zu reinem PTFE leicht verringern.

Leistung vs. Kosten

Reines PTFE ist oft die kostengünstigste Option, ist aber auf Anwendungen mit sehr geringer Beanspruchung beschränkt.

Gefüllte und Verbundlager sind hochtechnische Komponenten, die für bestimmte Leistungsziele entwickelt wurden. Ihre fortschrittliche Konstruktion und ihre überlegenen Fähigkeiten gehen mit höheren Kosten einher.

Material an die Umgebung anpassen

Die Wahl des Füllstoffs ist nicht willkürlich. Ein glasgefülltes Lager eignet sich hervorragend für stabile Szenarien mit hoher Belastung, während ein graphitgefülltes Lager besser für Hochgeschwindigkeitsanwendungen geeignet ist, bei denen die Wärmeableitung entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von den spezifischen Anforderungen Ihres Designs bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit bei geringer Belastung liegt: Reines PTFE ist eine geeignete und kostengünstige Wahl.

- Wenn Sie eine Verformung bei mäßiger bis hoher statischer Belastung verhindern müssen: Glasgefülltes PTFE bietet die notwendige Dimensionsstabilität und Druckfestigkeit.

- Wenn Sie es mit hohen Geschwindigkeiten oder Trockenlaufsituationen zu tun haben: Graphitgefülltes PTFE oder ein PTFE-ausgekleidetes Verbundlager ist für das Wärmemanagement und die Verschleißfestigkeit erforderlich.

- Wenn Sie maximale Tragfähigkeit und strukturelle Integrität benötigen: Ein stahlunterstütztes, PTFE-ausgekleidetes Verbundlager ist der Industriestandard für anspruchsvolle mechanische Anwendungen.

Letztendlich geht es bei der Auswahl des richtigen Teflon-Lagers bei der präzisen Abstimmung der Materialeigenschaften auf die spezifischen Herausforderungen Ihrer Anwendung.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmerkmale | Ideal für |

|---|---|---|

| Reines PTFE | Extreme chemische Inertheit, geringste Reibung, aber weich mit schlechter Verschleißfestigkeit | Anwendungen mit geringer Belastung, die maximale chemische Beständigkeit erfordern |

| Glasgefülltes PTFE | Hohe Druckfestigkeit, ausgezeichnete Dimensionsstabilität, reduziert Kriechen | Anwendungen mit mäßiger bis hoher statischer Belastung |

| Graphitgefülltes PTFE | Verbesserte Verschleißfestigkeit, überlegene Wärmeleitfähigkeit, sehr geringe Reibung | Hochgeschwindigkeits- oder Trockenlaufsituationen, bei denen die Wärmeableitung entscheidend ist |

| PTFE-ausgekleideter Verbundwerkstoff | Stahlunterstützt für hohe Tragfähigkeit, Bronzeschicht zur Wärmeableitung, PTFE-Oberfläche zur Schmierung | Maximale Tragfähigkeit und strukturelle Integrität in anspruchsvollen mechanischen Systemen |

Benötigen Sie eine kundenspezifische PTFE-Lagerlösung?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und kundenspezifischen Lagern. Wir bedienen die Halbleiter-, Medizin-, Labor- und Industriebranchen mit Präzisionsfertigung und kundenspezifischer Fertigung – von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie sich von unserer Expertise dabei helfen, das perfekte Lagermaterial für Ihre spezifischen Belastungs-, Geschwindigkeits- und Umgebungsanforderungen auszuwählen oder zu entwickeln. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

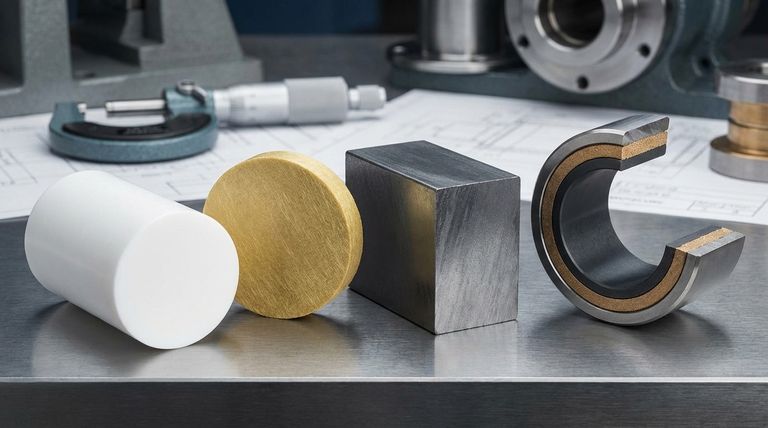

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Warum sind PTFE-Federkraftdichtungen ideal für die Halbleiterfertigung? Gewährleistung der Reinheit und Maximierung der Ausbeute

- Welche Modifikationen können an einer PTFE-Dichtung vorgenommen werden, um ein leichtes Wellenschlag (Runout) aufzunehmen? Dynamische Bewegung kompensieren

- Wie wird PTFE typischerweise in der Fertigung verarbeitet? Ein Leitfaden zu Formpressen, Sintern und Zerspanung

- In welchen Branchen werden Teflon-Dichtungen häufig eingesetzt? Wesentlich für Chemie, Luft- und Raumfahrt sowie Medizin

- Was ist PTFE und warum wird es in Gleitringdichtungen verwendet? Unübertroffene chemische Beständigkeit & geringe Reibung

- Wie kann die Härte von PTFE erhöht werden? Verstärkung durch Füllstoffe für anspruchsvolle Anwendungen

- Was ist eine Teflonfolie und woraus besteht sie? Der ultimative Leitfaden zu den PTFE-Materialeigenschaften

- Wie bieten PTFE-Unterlegscheiben elektrische Isolierung? Sorgen Sie für zuverlässigen Stromkreisschutz