Der größte Nachteil von massiven Teflon-O-Ringen ist ihr tiefgreifender Mangel an Elastizität. Im Gegensatz zu herkömmlichen Gummi-O-Ringen, die sich komprimieren und zurückfedern, um eine dichte Abdichtung zu erzeugen, ist massives Teflon (PTFE) ein starrer Kunststoff. Dieser grundlegende Unterschied führt zu erheblichen Herausforderungen bei der Installation, der Kompressionsabdichtung und der langfristigen Zuverlässigkeit in Anwendungen, die Druck- oder Temperaturschwankungen ausgesetzt sind.

Obwohl sie für ihre unübertroffene chemische und thermische Beständigkeit geschätzt werden, funktionieren massive Teflon-O-Ringe eher wie eine Präzisionsdichtung als wie eine flexible Dichtung. Ihre Steifigkeit ist ihre größte Schwäche und erfordert sehr spezifische technische Bedingungen, um Leckagen zu verhindern.

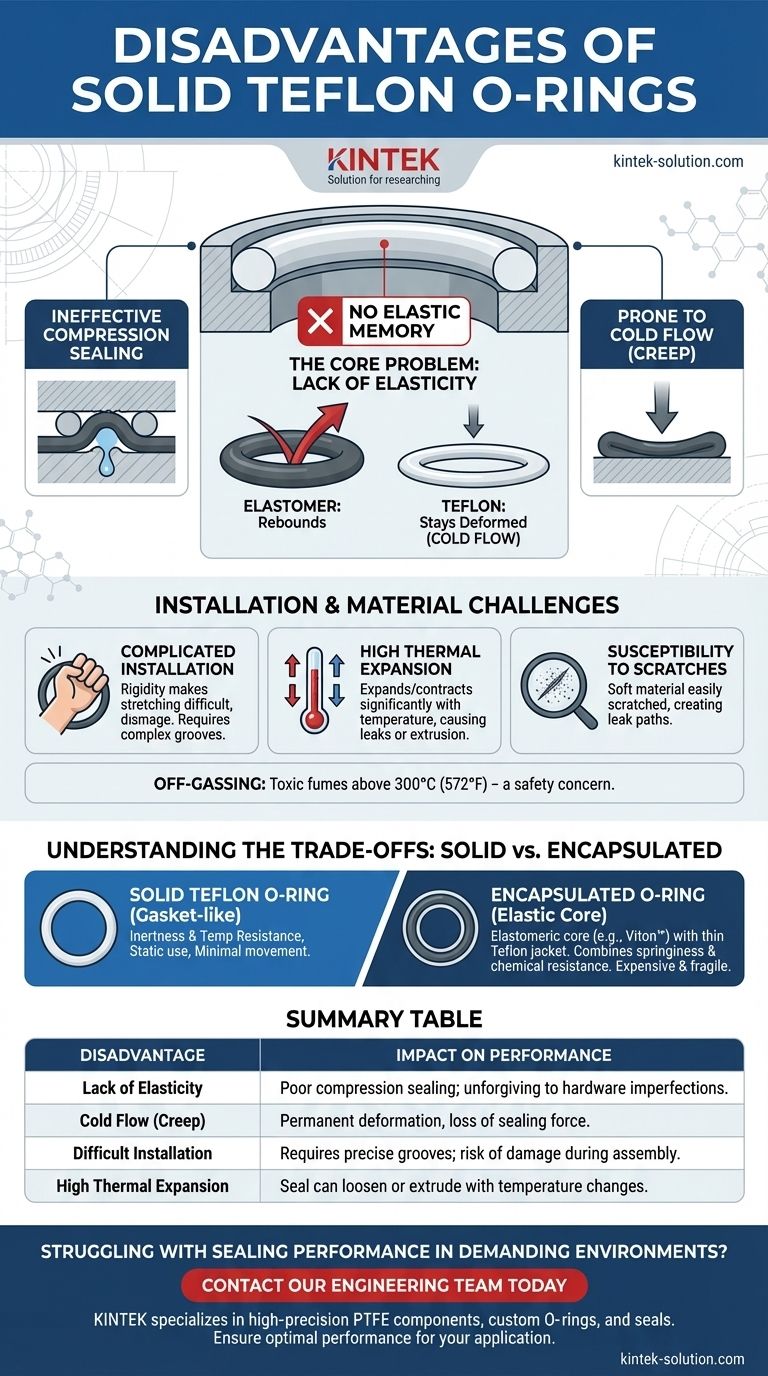

Das Kernproblem: Fehlendes elastisches Gedächtnis

Das definierende Merkmal eines Elastomers (Gummi) ist seine Fähigkeit, nach dem Zusammendrücken in seine ursprüngliche Form zurückzukehren. Massives Teflon besitzt dieses „Gedächtnis“ nicht, was die Ursache für seine Hauptnachteile ist.

Ineffektive Kompressionsabdichtung

Ein Standard-O-Ring funktioniert, indem er in eine Nut gedrückt wird, wo er gegen die Gegenflächen drückt. Da massives Teflon keine nennenswerte Kraft zurückdrückt, erzeugt es eine viel weniger fehlerverzeihende Dichtung. Jede Unvollkommenheit in der Hardware oder Änderung der Bedingungen kann einen Leckweg entstehen lassen.

Anfällig für Kaltfließen (Kriechen)

Unter anhaltendem Druck, selbst bei Raumtemperatur, verformt sich Teflon langsam und dauerhaft. Dieses Phänomen, bekannt als Kaltfließen oder Kriechen, führt dazu, dass sich der O-Ring im Laufe der Zeit abflacht und die anfänglich aufgebrachte Dichtkraft schrittweise verliert.

Komplizierte und riskante Installation

Die Steifigkeit von massivem Teflon macht die Installation schwierig. Es kann nicht wie ein Gummi-O-Ring über Komponenten gedehnt werden. Dies erfordert oft komplexe Nutdesigns (wie geteilte Nuten) oder birgt das Risiko, den O-Ring und die Hardware während der Montage zu zerkratzen oder zu beschädigen, was die Dichtung beeinträchtigt.

Material- und thermische Einschränkungen

Über den Mangel an Flexibilität hinaus führen die inhärenten Materialeigenschaften von Teflon zu weiteren Herausforderungen für Dichtungsanwendungen.

Hohe Wärmeausdehnung

Teflon weist einen sehr hohen Wärmeausdehnungskoeffizienten auf, was bedeutet, dass es sich bei Temperaturänderungen erheblich ausdehnt und zusammenzieht. Diese Rate ist viel höher als die der Metalle, gegen die es typischerweise abdichtet, wie Stahl oder Aluminium. Eine Dichtung, die bei Raumtemperatur dicht ist, kann sich bei niedrigen Temperaturen lockern und undicht werden oder sich bei hohen Temperaturen aus der Nut herausdrücken.

Anfälligkeit für Kratzer

Obwohl Teflon für seine reibungsarme Oberfläche bekannt ist, ist das Material selbst relativ weich. Es kann leicht durch abrasive Partikel innerhalb eines Systems zerkratzt oder beschädigt werden, wodurch ein direkter Leckweg über die Dichtfläche entsteht.

Ausgasen bei extremen Temperaturen

Obwohl die maximale Dauerbetriebstemperatur von Teflon bei etwa 260 °C (500 °F) liegt, beginnt es ab einer Temperatur von über 300 °C (572 °F) zu zersetzen und giftige Dämpfe freizusetzen. Dies ist hauptsächlich ein Sicherheitsbedenken bei Überhitzung des Systems und keine Einschränkung innerhalb seines normalen Betriebsbereichs.

Die Kompromisse verstehen: Massive vs. Ummantelte O-Ringe

Um die Nachteile von massivem Teflon zu überwinden, ziehen Ingenieure oft eine Alternative in Betracht: den Teflon-ummantelten O-Ring. Das Verständnis des Unterschieds ist entscheidend.

Das Profil eines massiven Teflonrings

Ein massiver Teflon-O-Ring ist ein einzelnes Stück aus bearbeitetem oder geformtem PTFE. Er wird gewählt, wenn chemische Inertheit und Temperaturbeständigkeit die obersten Prioritäten sind und die Anwendung typischerweise statisch ist (keine Bewegung) mit minimaler Druck- oder Temperaturschwankung.

Der Vorteil eines ummantelten Rings

Ein ummantelter O-Ring verfügt über einen elastomeren Kern (wie Viton™ oder Silikon), der von einer dünnen, nahtlosen Teflonhülle bedeckt ist. Dieses Design kombiniert die Federkraft eines Gummi-O-Rings mit der chemischen Beständigkeit einer Teflonoberfläche.

Die Nachteile der Ummantelung

Diese Lösung bringt eigene Kompromisse mit sich. Die dünne Teflonhülle ist zerbrechlich und kann leicht durch Kratzer oder Abrieb beschädigt werden, wodurch der anfällige Kern freigelegt wird. Darüber hinaus sind diese Verbund-O-Ringe aufgrund ihres komplexen Herstellungsprozesses erheblich teurer.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Materials erfordert ein klares Verständnis Ihrer betrieblichen Anforderungen und die Akzeptanz der inhärenten Kompromisse jeder Option.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung aggressiver Chemikalien in einer statischen Flächenabdichtung liegt: Ein massiver Teflon-O-Ring kann geeignet sein, vorausgesetzt, das Nutdesign ist präzise und die Temperaturschwankungen sind minimal.

- Wenn Ihre Anwendung dynamische Bewegungen beinhaltet oder eine häufige Montage erfordert: Die Steifigkeit und die schlechte elastische Rückstellung von massivem Teflon machen es zu einer risikoreichen Wahl, die wahrscheinlich fehlschlagen wird.

- Wenn Sie sowohl chemische Beständigkeit als auch eine zuverlässige, langfristige Kompressionsabdichtung benötigen: Ein Teflon-ummantelter O-Ring ist oft eine bessere, wenn auch teurere und zerbrechlichere Lösung.

Letztendlich ist die Erkenntnis, dass ein massiver Teflon-O-Ring wie eine starre Dichtung und nicht wie eine flexible Dichtung funktioniert, der Schlüssel zur Vermeidung kostspieliger Anwendungsfehler.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf die Leistung |

|---|---|

| Mangelnde Elastizität | Schlechte Kompressionsabdichtung; wenig fehlerverzeihend bei Hardware-Unvollkommenheiten. |

| Kaltfließen (Kriechen) | Permanente Verformung unter Druck, was zum Verlust der Dichtkraft führt. |

| Schwierige Installation | Erfordert präzise Nuten; Risiko von Beschädigungen während der Montage. |

| Hohe Wärmeausdehnung | Dichtung kann sich bei Temperaturänderungen lockern oder herausdrücken. |

Haben Sie Probleme mit der Dichtleistung in anspruchsvollen Umgebungen? KINTEK ist spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten, einschließlich kundenspezifischer O-Ringe und Dichtungen. Wir verstehen das kritische Gleichgewicht zwischen chemischer Beständigkeit und mechanischer Zuverlässigkeit. Unsere Experten helfen Ihnen bei der Auswahl oder Konstruktion der richtigen Dichtungslösung – vom Prototyp bis zur Großserienfertigung – und gewährleisten eine optimale Leistung für Ihre Anwendung in den Bereichen Halbleiter, Medizin, Labor und Industrie. Kontaktieren Sie noch heute unser Ingenieurteam für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit