Mit Blick auf die Zukunft liegt die Zukunft der PTFE-Dichtungstechnologie nicht in einem einzigen Durchbruch, sondern in der Konvergenz von drei Schlüsselbereichen: der Entwicklung fortschrittlicher Verbundwerkstoffe, der Einführung von Präzisionsfertigungstechniken wie dem 3D-Druck und einem übergreifenden Streben nach höherer Leistung und Nachhaltigkeit. Diese Trends entwickeln PTFE-Dichtungen von einer universell einsetzbaren Komponente hin zu einer hochtechnischen Lösung für spezifische, anspruchsvolle Anwendungen weiter.

Der Kerntrend in der PTFE-Dichtungstechnologie ist der Wandel von der Verwendung eines einzigen, vielseitigen Materials hin zur Schaffung hochspezialisierter Lösungen. Dies wird durch die präzise Modifizierung der Materialzusammensetzung und des Herstellungsprozesses erreicht, um den extremen Anforderungen von Branchen wie der Luft- und Raumfahrt, der Halbleiterindustrie und der Medizin gerecht zu werden.

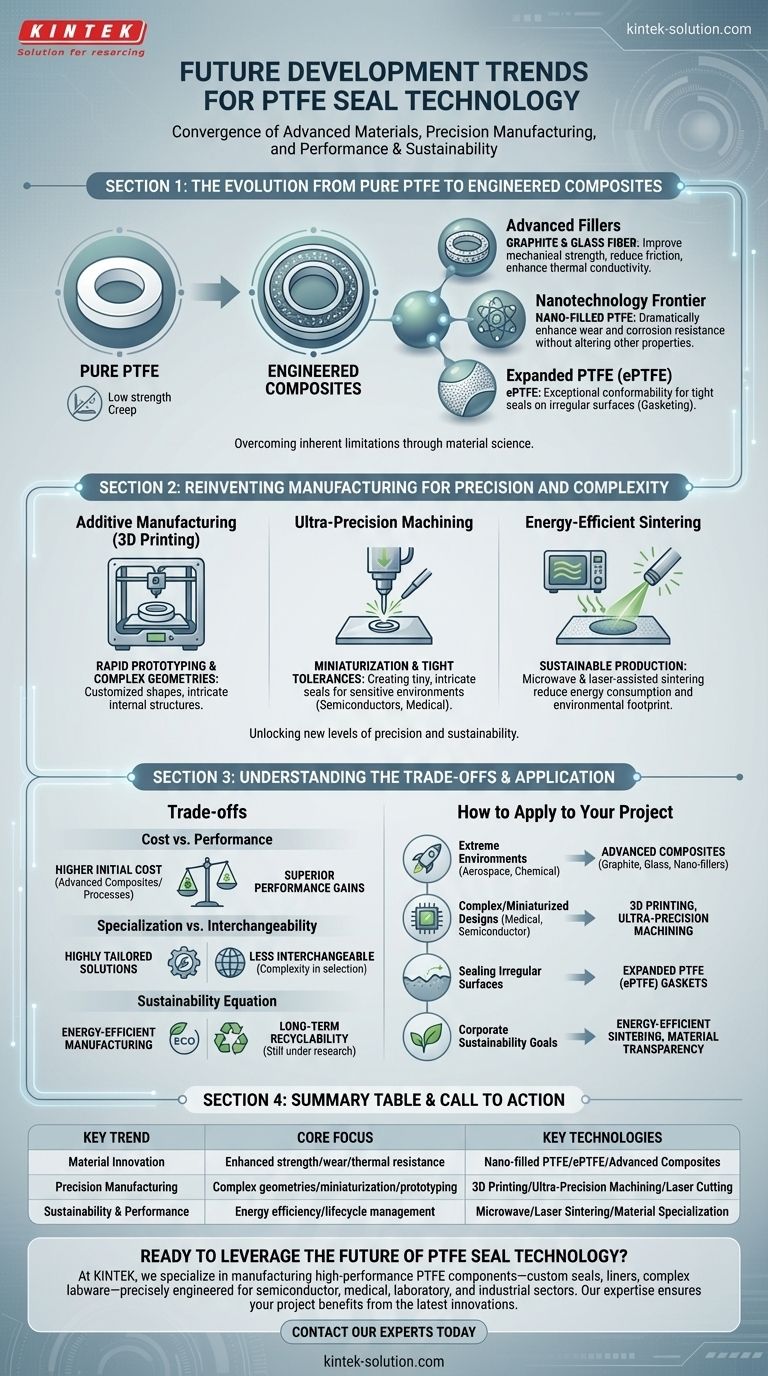

Die Entwicklung von reinem PTFE zu technischen Verbundwerkstoffen

Der Haupttreiber für Materialinnovationen ist die Überwindung der inhärenten Einschränkungen von reinem PTFE, wie seine relative Weichheit und Anfälligkeit für Kriechen unter Last. Die Zukunft liegt in der Verbesserung seiner Eigenschaften durch spezielle Füllstoffe.

Überwindung inhärenter Schwächen

Reines PTFE ist bekannt für seine unglaubliche chemische Beständigkeit und geringe Reibung, ihm fehlen jedoch die mechanische Festigkeit und Verschleißfestigkeit. Verbundwerkstoffe begegnen dem, indem sie andere Materialien integrieren, um eine überlegene Mischung von Eigenschaften zu schaffen.

Die Rolle traditioneller Füllstoffe

Füllstoffe wie Graphit und Glasfaser sind etabliert, um die Leistung von PTFE zu verbessern. Graphit verbessert die Wärmeleitfähigkeit und reduziert die Reibung, während Glasfaser die mechanische Festigkeit und Steifigkeit erheblich erhöht.

Die Grenze der Nanotechnologie

Die nächste Entwicklung ist nano-gefülltes PTFE. Durch die Einarbeitung von Materialien im Nanomaßstab können Ingenieure die Verschleißfestigkeit dramatisch verbessern, die Wärmeleitfähigkeit erhöhen und die Korrosionsbeständigkeit steigern, ohne die anderen wünschenswerten Eigenschaften der Dichtung wesentlich zu verändern.

Der Aufstieg von expandiertem PTFE (ePTFE)

Expandiertes PTFE (ePTFE) wird durch Dehnung von PTFE hergestellt, was zu einer mikroporösen Struktur führt. Dies verleiht ihm eine außergewöhnliche Anpassungsfähigkeit, wodurch es auch auf unregelmäßigen oder beschädigten Oberflächen eine dichte Abdichtung erzeugen kann, was es ideal für Dichtungsanwendungen macht.

Neuerfindung der Fertigung für Präzision und Komplexität

Wie eine Dichtung hergestellt wird, wird genauso wichtig wie das Material, aus dem sie besteht. Fortschrittliche Fertigung eröffnet neue Ebenen der Präzision und ermöglicht Geometrien, die zuvor unmöglich waren.

Additive Fertigung (3D-Druck)

Die Möglichkeit, modifiziertes PTFE im 3D-Druck herzustellen, ist ein Wendepunkt. Sie ermöglicht die schnelle Prototypenentwicklung und Produktion von Dichtungen mit hochkomplexen Innenstrukturen und maßgeschneiderten Formen, die perfekt auf eine bestimmte Anwendung zugeschnitten sind.

Ultrapräzisionsbearbeitung und -schneiden

Für Branchen wie Halbleiter und Medizingeräte ist die Miniaturisierung der Schlüssel. Ultrapräzisionsbearbeitung und Laserschneiden ermöglichen die Herstellung winziger, komplizierter Dichtungen mit extrem engen Toleranzen, was Reinheit und Leistung in empfindlichen Umgebungen gewährleistet.

Energieeffizientes Sintern

Der Herstellungsprozess selbst wird nachhaltiger. Neue Methoden wie Mikrowellen- und lasergestütztes Sintern verbrauchen weniger Energie zum Aushärten des PTFE-Materials, wodurch der ökologische Fußabdruck reduziert und potenziell die Produktionskosten gesenkt werden.

Die Abwägungen verstehen

Obwohl diese Fortschritte eine überlegene Leistung versprechen, führen sie neue Überlegungen ein, die einen ausgewogenen Ansatz erfordern. Die Einführung neuer Technologien ist nie ohne Kompromisse.

Kosten vs. Leistung

Fortschrittliche Verbundwerkstoffe und Präzisionsfertigungsverfahren sind von Natur aus teurer als herkömmliche Methoden zur Herstellung von reinen PTFE-Dichtungen. Die Leistungssteigerungen müssen sorgfältig gegen die gestiegenen Anfangskosten abgewogen werden.

Die Herausforderung der Spezialisierung

Wenn Dichtungen spezialisierter werden, werden sie weniger austauschbar. Ein nano-gefüllter Verbundwerkstoff, der für eine hochbeanspruchte Luft- und Raumfahrtanwendung entwickelt wurde, ist möglicherweise nicht die richtige Wahl für eine lebensmitteltaugliche Anlage, was die Komplexität der Materialauswahl und des Bestandsmanagements erhöht.

Die Nachhaltigkeitsgleichung

Obwohl die Fertigung energieeffizienter wird, bleibt PTFE ein Fluorpolymer. Die langfristigen Umweltauswirkungen und die Recyclingfähigkeit dieser fortschrittlichen Verbundwerkstoffe am Ende ihrer Lebensdauer sind weiterhin Gegenstand aktiver Forschung und Überlegungen für umweltbewusste Industrien.

Wie Sie dies auf Ihr Projekt anwenden

Das Verständnis dieser Trends ermöglicht es Ihnen, fundiertere, zukunftsorientierte Entscheidungen für Ihre spezifischen Bedürfnisse zu treffen.

- Wenn Ihr Hauptaugenmerk auf extremen Umgebungen liegt (Luft- und Raumfahrt, Chemie): Sie sollten fortschrittliche Verbundwerkstoffe mit Graphit-, Glas- oder Nanofüllstoffen untersuchen, um die erforderliche mechanische Festigkeit und thermische Stabilität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf komplexen oder miniaturisierten Designs liegt (Medizin, Halbleiter): Sie sollten sich auf Lieferanten konzentrieren, die 3D-Druck oder Ultrapräzisionsbearbeitung einsetzen, um die erforderliche Geometrie und Toleranzen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung unregelmäßiger Oberflächen liegt: Expandierte PTFE (ePTFE)-Dichtungen bieten eine überlegene Anpassungsfähigkeit und sollten Ihre erste Wahl sein.

- Wenn Ihr Hauptaugenmerk auf der Erfüllung unternehmerischer Nachhaltigkeitsziele liegt: Sie sollten sich nach Herstellern erkundigen, die energieeffiziente Sinterverfahren einsetzen, und Transparenz über den Materiallebenszyklus verlangen.

Indem Sie Ihre Anforderungen mit diesen aufkommenden Technologien in Einklang bringen, stellen Sie sicher, dass Ihre Designs nicht nur heute effektiv sind, sondern auf den fähigsten Lösungen von morgen aufbauen.

Zusammenfassungstabelle:

| Haupttrend | Kernfokus | Schlüsseltechnologien |

|---|---|---|

| Materialinnovation | Verbesserte Festigkeit, Verschleiß- & Hitzebeständigkeit | Nano-gefülltes PTFE, Expandiertes PTFE (ePTFE), Fortschrittliche Verbundwerkstoffe |

| Präzisionsfertigung | Komplexe Geometrien, Miniaturisierung, schnelle Prototypenentwicklung | 3D-Druck, Ultrapräzisionsbearbeitung, Laserschneiden |

| Nachhaltigkeit & Leistung | Energieeffizienz, Lebenszyklusmanagement | Mikrowellen-/Lasersintern, Materialspezialisierung |

Sind Sie bereit, die Zukunft der PTFE-Dichtungstechnologie für Ihre Anwendung zu nutzen?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert – von kundenspezifischen Dichtungen und Auskleidungen bis hin zu komplexen Laborgeräten – präzise entwickelt für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in fortschrittlichen Verbundwerkstoffen und Präzisionsfertigung (einschließlich Prototyping und Großserienaufträgen) stellt sicher, dass Ihr Projekt von den neuesten Material- und Fertigungsinnovationen profitiert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten PTFE-Lösungen die Leistung, Haltbarkeit und Nachhaltigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Rolle spielt Teflonfolie in der Verpackungsindustrie? Gewährleistung einer sauberen, antihaftenden Heißsiegelung

- Welche ergänzenden Produkte vervollständigen kundenspezifische Teflonteile? Bauen Sie ein komplettes und robustes System

- Wie gleichen PTFE-Expansionsbalg Rohrleitungsfehlausrichtungen aus? Schützen Sie Ihr Rohrleitungssystem vor Spannungen und Ausfällen

- Was ist bei der Verwendung von PTFE in Spezialanwendungen zu beachten? Die Beherrschung seiner einzigartigen Eigenschaften für optimale Leistung

- Was sind die beiden Hauptmethoden zur Herstellung von PTFE? Wählen Sie den richtigen Weg für Ihre Anwendung

- Wie verhalten sich Teflon FEP und PFA gegenüber Basen? Überlegene Beständigkeit für alkalische Umgebungen

- Wie kann PTFE für verschiedene Anwendungen modifiziert werden? Leistung mit Füllstoffen und Verarbeitung maßschneidern

- Was sind die Schlüsseleigenschaften von festen PTFE-Buchsen? Meistere geringe Reibung & chemische Beständigkeit