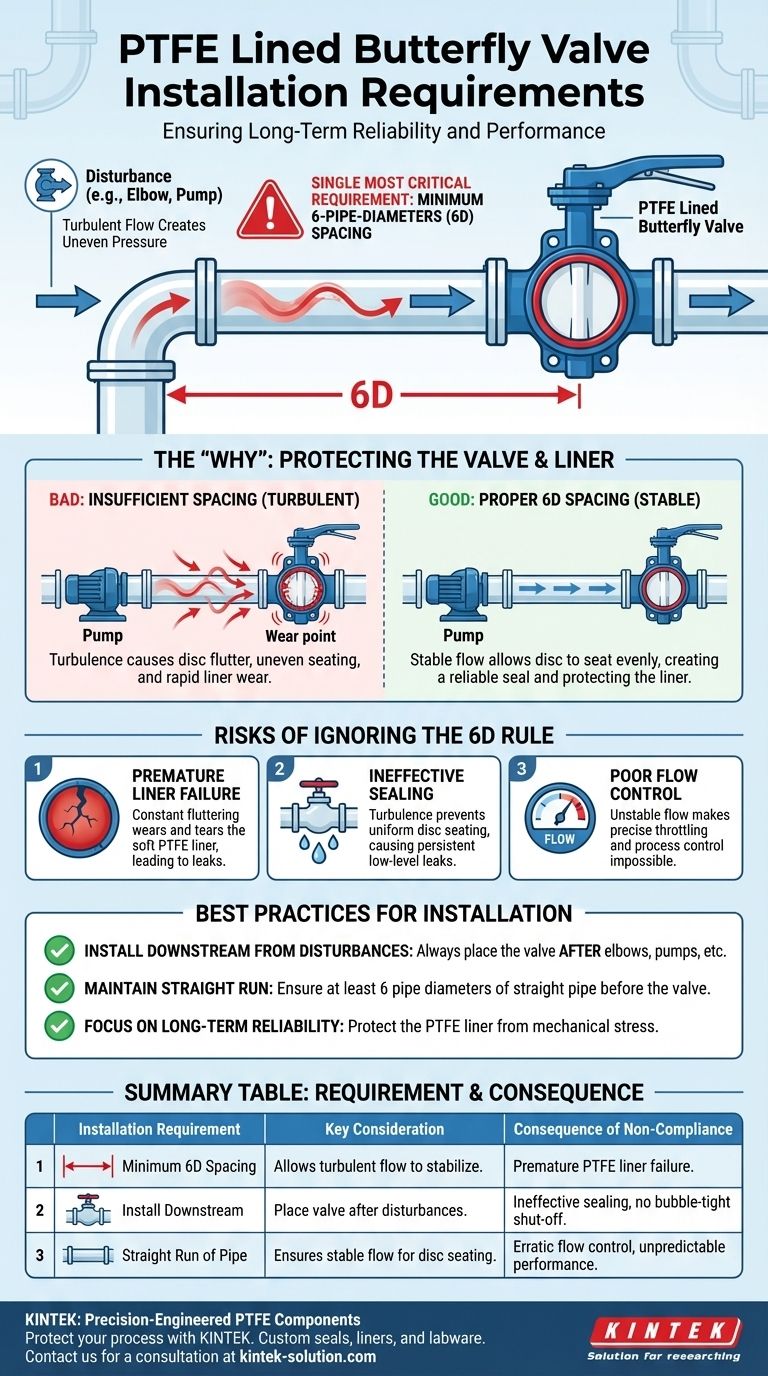

Die absolut kritischste Installationsanforderung für PTFE-ausgekleidete Absperrklappenventile ist deren Abstand innerhalb der Rohrleitung. Um eine ordnungsgemäße Funktion zu gewährleisten und einen vorzeitigen Ausfall zu verhindern, müssen diese Ventile in einem Abstand von mindestens sechs Rohrdurchmessern zu allen anderen Leitungselementen installiert werden, wie z. B. Bögen, Pumpen oder anderen Ventilen, die Strömungsstörungen verursachen können.

Das Kernprinzip hinter dieser Regel ist der Schutz der empfindlichen PTFE-Auskleidung des Ventils und die Gewährleistung einer zuverlässigen Abdichtung. Die Installation des Ventils in einem geraden Rohrabschnitt garantiert eine stabile, nicht-turbulente Strömung, was wesentlich dafür ist, dass die Scheibe korrekt aufliegt und Schäden vermieden werden.

Das „Warum“ hinter der 6-Durchmesser-Regel

Die Vorschrift, ein PTFE-ausgekleidetes Absperrklappenventil mindestens sechs Rohrdurchmesser von Störungen entfernt zu platzieren, ist nicht willkürlich. Sie wurzelt in der Fluiddynamik und der mechanischen Beschaffenheit des Ventils selbst.

Verständnis des Strömungsprofils

Ein Fluid, das sich durch ein gerades Rohr bewegt, entwickelt ein stabiles, vorhersagbares Strömungsprofil. Biegungen, Pumpen und andere Einbauten stören diese Stabilität und erzeugen Turbulenzen, Wirbel und Rezirkulationen.

Diese Turbulenzen klingen nicht sofort ab. Sie setzen sich über eine erhebliche Strecke stromabwärts fort, weshalb ein klarer, gerader Rohrabschnitt erforderlich ist, damit sich die Strömung „beruhigen“ kann, bevor sie das Ventil erreicht.

Wie Turbulenzen das Ventil beeinflussen

Ein Absperrklappenventil arbeitet mit einer Scheibe, die im Strömungsstrom verbleibt. Wenn turbulente Strömung auf diese Scheibe trifft, erzeugt dies eine ungleichmäßige Druckverteilung.

Dies kann dazu führen, dass die Scheibe flattert oder vibriert, insbesondere wenn sie sich in einer teilweise geöffneten (drosselnden) Position befindet. Diese Instabilität beeinträchtigt direkt die Leistung und strukturelle Integrität des Ventils.

Schutz der kritischen PTFE-Auskleidung

Der Hauptgrund für die Wahl eines PTFE-ausgekleideten Ventils ist dessen überlegene chemische Beständigkeit in korrosiven Anwendungen. Die Auskleidung ist die Schlüsselkomponente, aber auch die anfälligste für mechanische Beanspruchung.

Turbulenzen führen dazu, dass die Scheibe ungleichmäßig gegen die weiche PTFE-Auskleidung drückt. Dies kann zu lokalen Hochdruckpunkten, Schürfwunden und Rissen in der Auskleidung führen, was letztendlich dazu führt, dass das Ventil undicht wird und ausfällt. Der richtige Abstand verhindert diesen zerstörerischen Verschleiß.

Verständnis der Kompromisse und Installationsrisiken

Die Missachtung der Abstandsregelung untergräbt im Grunde den Grund, warum überhaupt ein Hochleistungs-Auskleidungsventil gewählt wurde. Die Folgen sind vorhersehbar und kostspielig.

Risiko 1: Vorzeitiger Ausfall der Auskleidung

Die häufigste Ausfallart bei unsachgemäßer Installation ist die Beschädigung der Auskleidung. Ständiges Flattern der Scheibe gegen die Auskleidung führt zu deren Abnutzung, Rissen oder sogar zur Ablösung vom Ventilgehäuse, was zu einem katastrophalen Austritt aggressiver Prozessmedien führt.

Risiko 2: Ineffektive Abdichtung

Ein Absperrklappenventil erfordert eine gleichmäßige 360-Grad-Abdichtung zwischen dem Scheibenrand und der Auskleidung. Wenn turbulente Strömung verhindert, dass die Scheibe korrekt aufliegt, bietet das Ventil keinen absolut dichten Abschluss. Dies kann zu anhaltenden, geringfügigen Leckagen führen, die die Prozesskontrolle und Sicherheit beeinträchtigen.

Risiko 3: Schlechte Durchflussregelung

In Anwendungen, in denen das Ventil zur Drosselung oder Regulierung des Durchflusses verwendet wird, kann Turbulenz seine Leistung unregelmäßig machen. Das instabile Strömungsprofil verhindert eine vorhersagbare Beziehung zwischen der Scheibenposition und der Durchflussrate, was eine präzise Prozesskontrolle unmöglich macht.

Die richtige Wahl für Ihre Installation treffen

Die korrekte Installation ist keine Richtlinie, sondern eine Voraussetzung für die Leistung. Die Einhaltung der Abstandsregel ist der wichtigste Faktor, um die vorgesehene Lebensdauer und Zuverlässigkeit des Ventils zu erreichen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit bei korrosivem Einsatz liegt: Sie müssen die 6-Durchmesser-Abstandsregel durchsetzen, um die PTFE-Auskleidung vor der mechanischen Beanspruchung durch turbulente Strömung zu schützen.

- Wenn Ihr Hauptaugenmerk auf einem garantierten absolut dichten Abschluss liegt: Stellen Sie sicher, dass das Ventil in einem ausreichenden geraden Abschnitt installiert ist, damit die Scheibe gleichmäßig aufliegen und jedes Mal eine perfekte Dichtung erzeugen kann.

- Wenn Sie in der Nähe von störenden Elementen wie Pumpen oder Bögen installieren: Positionieren Sie das Ventil immer stromabwärts der Störung, niemals davor, und halten Sie den Mindestabstand von sechs Durchmessern ein, damit sich die Strömung stabilisieren kann.

Die Befolgung dieser technischen Best Practices stellt sicher, dass Sie Ihren Prozess, Ihr Personal und Ihre Investition schützen.

Zusammenfassungstabelle:

| Installationsanforderung | Wichtige Überlegung | Folge bei Nichteinhaltung |

|---|---|---|

| Mindestabstand von 6 Rohrdurchmessern | Ermöglicht die Stabilisierung der turbulenten Strömung, bevor sie das Ventil erreicht. | Vorzeitiger Ausfall der PTFE-Auskleidung aufgrund von Scheibenflattern und ungleichmäßigem Verschleiß. |

| Installation stromabwärts von Störungen | Platzierung des Ventils nach Bögen, Pumpen oder anderen Ventilen. | Ineffektive Abdichtung und Unfähigkeit, einen absolut dichten Abschluss zu erreichen. |

| Gerader Rohrabschnitt | Gewährleistet eine stabile, nicht-turbulente Strömung für korrektes Aufliegen der Scheibe. | Unregelmäßige Durchflussregelung und unvorhersehbares Ventilverhalten beim Drosseln. |

Schützen Sie Ihre kritischen Prozesse und Investitionen mit präzisionsgefertigten PTFE-Komponenten von KINTEK.

Die richtige Installation ist der Schlüssel zur Leistung, aber sie beginnt mit einem hochwertigen Ventil. KINTEK ist spezialisiert auf die Herstellung kundenspezifischer PTFE-Dichtungen, Auskleidungen, Laborgeräte und Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranche. Wir gewährleisten eine präzise Fertigung von Prototypen bis hin zu Großserienaufträgen und liefern die chemische Beständigkeit und Zuverlässigkeit, die Ihre Anwendung erfordert.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Komponente für Ihr System helfen. Kontaktieren Sie KINTEK noch heute für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- In welchen Branchen werden Teflon-Unterlegscheiben häufig eingesetzt? Entdecken Sie vielseitige Dichtungslösungen

- Was sind häufige Fehler, die bei der Verwendung von PTFE-Dichtungen vermieden werden sollten? Verhindern Sie kostspielige Lecks und Ausfallzeiten

- Wie profitieren Teflon-Teile der Elektronikindustrie? Erzielen Sie überlegene Leistung in rauen Umgebungen

- Für welche Arten von Anwendungen sind PTFE-/FEP-/PFA-ausgekleidete Rohre geeignet? Sicherer Umgang mit extrem korrosiven Flüssigkeiten

- Welche Faktoren sind bei der Wahl zwischen PTFE- und herkömmlichen Buchsen zu berücksichtigen? Optimieren Sie die Leistung Ihrer Anwendung

- Wie schneiden PTFE-Unterlegscheiben im Vergleich zu Gummi-Unterlegscheiben bei der elektrischen Isolierung ab? Der definitive Leitfaden für Sicherheit und Leistung

- Welche Vorteile bietet PTFE in Automobilanwendungen? Steigerung der Fahrzeugeffizienz und Haltbarkeit

- Was sind die wichtigsten Überlegungen bei der Bearbeitung von PTFE? Meistern Sie die Kunst der Präzisionsbearbeitung