Die Hauptvorteile der Verwendung von PTFE-Packungen ergeben sich aus ihrer einzigartigen Molekülstruktur, die ihnen eine außergewöhnliche chemische Beständigkeit, einen extrem niedrigen Reibungskoeffizienten und eine breite Temperaturstabilität verleiht. Diese Kerneigenschaften machen sie zu einer äußerst zuverlässigen und vielseitigen Dichtungslösung für eine breite Palette anspruchsvoller industrieller Anwendungen, von der chemischen Verarbeitung bis zur Lebensmittelproduktion.

Obwohl PTFE oft wegen seiner nahezu universellen chemischen Inertheit gewählt wird, liegt der wahre Wert von PTFE-Packungen in der Kombination seiner Eigenschaften. Diese Synergie reduziert den Verschleiß der Ausrüstung, senkt den Energieverbrauch und gewährleistet die Produktreinheit in sensiblen Umgebungen, was es zu einem der zuverlässigsten verfügbaren Dichtungsmaterialien macht.

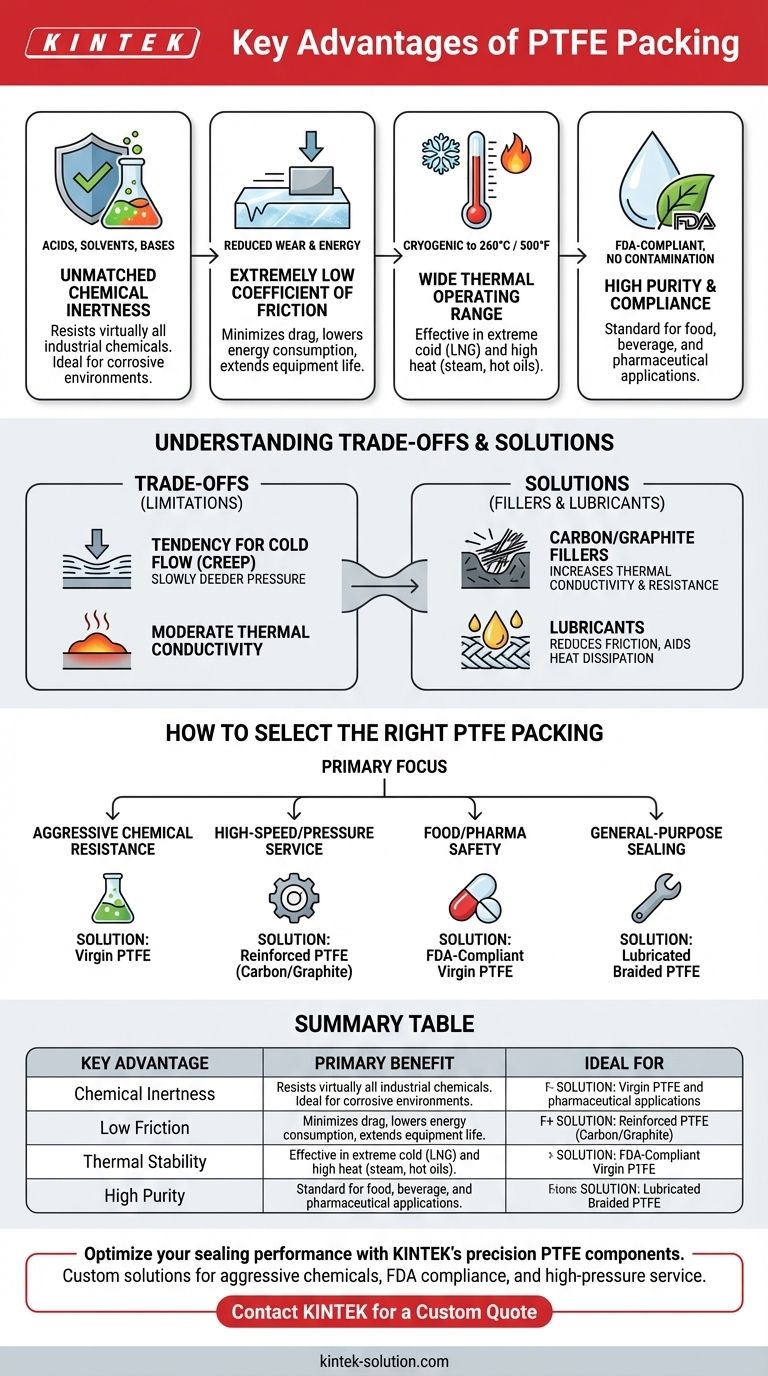

Die Kernvorteile entschlüsselt

Um zu verstehen, warum PTFE-Packungen so häufig spezifiziert werden, ist es wichtig, ihre Haupteigenschaften und deren direkte Auswirkungen auf die Betriebsleistung zu analysieren.

Unübertroffene chemische Inertheit

PTFE ist eines der chemisch beständigsten bekannten Materialien. Es ist praktisch inert und reagiert nicht mit der überwiegenden Mehrheit der Industriechemikalien, einschließlich aggressiver Säuren, Lösungsmittel und Laugen.

Dies macht es zur idealen Wahl für die Abdichtung von Pumpen, Ventilen und Flanschen in Umgebungen, in denen korrosive Medien wie konzentrierte Schwefel- oder Salpetersäure gehandhabt werden, wo andere Materialien schnell korrodieren würden.

Extrem niedriger Reibungskoeffizient

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf, oft verglichen mit nassem Eis auf nassem Eis. Diese „Antihaft“-Eigenschaft hat erhebliche mechanische Vorteile.

Sie führt zu reduziertem Widerstand und Verschleiß an rotierenden Wellen und Ventilstangen, was sich direkt in einem geringeren Energieverbrauch und einer längeren Lebensdauer der Geräte niederschlägt. Diese Eigenschaft minimiert auch die Wärmeentwicklung während des Betriebs, ein entscheidender Faktor bei Hochgeschwindigkeitsanwendungen.

Breiter thermischer Betriebsbereich

PTFE-Packungen behalten ihre Integrität und Leistung über ein außergewöhnlich breites Temperaturspektrum bei. Sie bleiben wirksam von kryogenen Temperaturen bis zu etwa 260 °C (500 °F).

Diese thermische Stabilität ermöglicht ihren Einsatz in Prozessen mit extremer Kälte, wie der LNG-Handhabung, sowie in Anwendungen mit hochtemperierten Flüssigkeiten wie Dampf oder heißem Öl, ohne dass sie spröde werden oder sich zersetzen.

Hohe Reinheit und Konformität

Neues (unverarbeitetes) PTFE ist von Natur aus rein und laugt die Medien, mit denen es in Kontakt kommt, nicht aus und kontaminiert sie nicht. Es färbt oder geschmacksneutralisiert nicht, ein entscheidendes Attribut für bestimmte Branchen.

Aufgrund dieser Reinheit sind viele Qualitäten von PTFE-Packungen FDA-konform und somit die Standardwahl für Anwendungen in der Lebensmittelverarbeitung, Getränkeproduktion und pharmazeutischen Herstellung, wo die Produktintegrität nicht verhandelbar ist.

Die Kompromisse verstehen

Kein Material ist für jede Situation perfekt. Die objektive Bewertung der Einschränkungen von PTFE ist entscheidend für die korrekte Anwendung und die Vermeidung vorzeitigen Ausfalls.

Neigung zum Kaltfluss (Kriechen)

Reines, ungefülltes PTFE kann „Kriechen“ oder Kaltfluss aufweisen, was bedeutet, dass es sich bei ständigem Druck und Temperatur langsam verformen kann.

Bei Hochdruckdichtungsanwendungen kann dies zu einem Verlust der Dichtkraft führen. Diese Einschränkung wird oft durch die Zugabe von Füllstoffen behoben.

Mäßige Wärmeleitfähigkeit

Obwohl PTFE bei hohen Temperaturen stabil ist, leitet es Wärme nicht gut. Bei sehr schnell rotierenden Geräten kann die durch Reibung an der Dichtfläche erzeugte Wärme möglicherweise nicht schnell genug abgeführt werden.

Dies kann dazu führen, dass sich die Packung ausdehnt, die Reibung erhöht und möglicherweise zu einem thermischen Ausfall führt. Auch dies wird oft durch spezifische Zusätze behoben.

Die Rolle von Füllstoffen und Schmiermitteln

Um diesen Einschränkungen entgegenzuwirken, wird PTFE häufig mit anderen Materialien gemischt. Kohlenstoff- oder Graphitfüllstoffe werden hinzugefügt, um die Wärmeleitfähigkeit zu erhöhen und die Kriechbeständigkeit zu verbessern. Schmiermittel werden auch in die geflochtene Packung eingebracht, um die Reibung weiter zu reduzieren und die Wärmeableitung während der Einlaufphase zu unterstützen.

So wählen Sie die richtige PTFE-Packung aus

Die Anpassung des Packungsmaterials an die Betriebsbedingungen der Anlage ist der letzte und wichtigste Schritt. Ihre Entscheidung sollte von Ihrem primären betrieblichen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf aggressiver chemischer Beständigkeit liegt: Eine reine, neue PTFE-Packung bietet die umfassendste Inertheit für den Umgang mit aggressiven Säuren und Lösungsmitteln.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits- oder Hochdruckbetrieb liegt: Wählen Sie eine PTFE-Packung, die mit Kohlenstoff- oder Graphitfasern verstärkt ist, um Hitze zu managen und Verformung zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf Lebensmittel- oder pharmazeutischer Sicherheit liegt: Sie müssen eine FDA-konforme, neue PTFE-Packung spezifizieren, um absolute Reinheit zu gewährleisten und Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Abdichtung mit langer Lebensdauer liegt: Eine hochwertige, geschmierte und geflochtene PTFE-Packung bietet eine ausgezeichnete Balance aus geringer Reibung, Haltbarkeit und Kosteneffizienz.

Die Wahl der richtigen PTFE-Variante macht aus einer guten Dichtungslösung die optimale für Ihre spezifischen betrieblichen Anforderungen.

Zusammenfassungstabelle:

| Hauptvorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Chemische Inertheit | Beständig gegen Säuren, Lösungsmittel und Laugen | Chemische Verarbeitung, aggressive Medien |

| Geringe Reibung | Reduziert Verschleiß und Energieverbrauch | Hochgeschwindigkeitspumpen, Ventile |

| Thermische Stabilität | Leistungsfähig von kryogen bis 260 °C (500 °F) | Hochtemperaturflüssigkeiten, LNG-Handhabung |

| Hohe Reinheit | FDA-konform, verhindert Kontamination | Lebensmittel-, Pharma-, Getränkeproduktion |

Optimieren Sie Ihre Dichtungsleistung mit den Präzisions-PTFE-Komponenten von KINTEK.

Unsere Expertise in der kundenspezifischen Fertigung von PTFE-Dichtungen, Packungen, Auskleidungen und Laborgeräten stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen betrieblichen Anforderungen zugeschnitten ist – sei es bei der Handhabung aggressiver Chemikalien, der Notwendigkeit der FDA-Konformität oder bei Hochdruck-, Hochgeschwindigkeitsanwendungen.

Wir arbeiten mit Kunden aus der Halbleiter-, Medizin-, Labor- und Industriebranche zusammen, um Zuverlässigkeit und Reinheit vom Prototyp bis zur Großserienfertigung zu liefern.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und ein individuelles Lösungsangebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- In welchen Branchen werden PTFE-Mantel-Ummantelungsdichtungen (Mill-Type Envelope Gaskets) eingesetzt? Gewährleistung einer leckagefreien Abdichtung in anspruchsvollen Umgebungen

- Was sind die gemeinsamen Merkmale von PTFE- und Graphit-Packungsmaterialien? Wichtigste Gemeinsamkeiten und entscheidende Unterschiede

- Warum ist eine geringe Reibung bei PTFE-Dichtungen wichtig? Lebensdauer verlängern und Effizienz steigern

- Welche Richtlinien sollten bei der Installation und Wartung von Teflonteilen befolgt werden? Gewährleistung von Langlebigkeit und Leistung

- Warum ist reines PTFE (Virgin PTFE) besonders für Lebensmittel- und medizinische Anwendungen geeignet? Gewährleistung von Reinheit und Sicherheit

- Welche Rolle spielt die Längsbewegung bei der Konstruktion von PTFE-Gleitlagern? Ein Schlüssel zur Bewältigung struktureller Spannungen

- Wie wirkt sich die Inelastizität von PTFE auf seine Verwendung in Dichtungsanwendungen aus? Verstehen Sie die kritischen Kompromisse für die Zuverlässigkeit

- Wie zeigen PTFE-Auskleidungen in medizinischer Qualität chemische Beständigkeit? Unübertroffene Inertheit für Medizinprodukte