In anspruchsvollen Umgebungen ist PEEK die überlegene Wahl gegenüber PTFE für Anwendungen, die eine hohe mechanische Festigkeit und Dimensionsstabilität erfordern, wenn sie extremer Hitze, Druck, Strahlung oder Dampf ausgesetzt sind. Während PTFE für seine chemische Inertheit und seinen geringen Reibungskoeffizienten bekannt ist, bietet PEEK die strukturelle Integrität, die für tragende Komponenten unter rauen Bedingungen erforderlich ist.

Die Entscheidung zwischen PEEK und PTFE ist ein klassischer technischer Kompromiss. Sie entscheiden zwischen der außergewöhnlichen strukturellen Leistung von PEEK unter Belastung und der unübertroffenen reibungsarmen Oberfläche und chemischen Inertheit von PTFE.

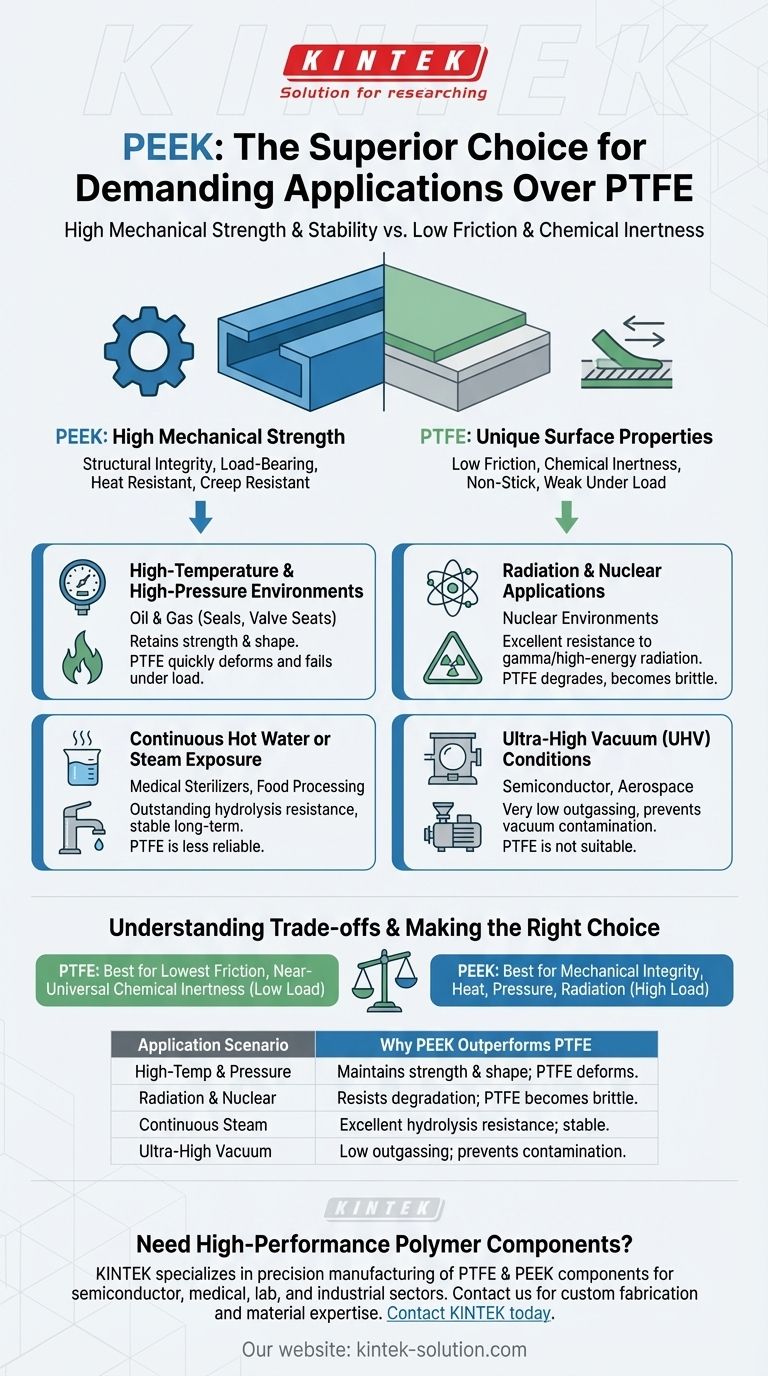

Der Kernunterschied: Mechanische Festigkeit vs. Oberflächeneigenschaften

Der grundlegende Grund, warum PEEK in bestimmten Anwendungen herausragt, liegt in seiner Natur als hochfester Strukturpolymer, während PTFE für seine einzigartigen Oberflächeneigenschaften geschätzt wird.

Der mechanische Vorteil von PEEK

PEEK (Polyetheretherketon) ist ein teilkristalliner Thermoplast, der für seine bemerkenswerten mechanischen und thermischen Eigenschaften bekannt ist. Es behält eine hohe Zugfestigkeit, Steifigkeit und Kriechfestigkeit auch bei erhöhten Temperaturen bei.

Das bedeutet, dass PEEK-Teile ihre Form behalten und einer Verformung unter erheblicher physikalischer Last widerstehen.

Die Stärken von PTFE

PTFE (Polytetrafluorethylen) ist ein Fluorpolymer, das für zwei Haupteigenschaften geschätzt wird: seinen extrem niedrigen Reibungskoeffizienten (was es zu einem der „rutschigsten“ bekannten Materialien macht) und seine nahezu universelle chemische Inertheit.

PTFE ist jedoch mechanisch schwach. Es neigt zum „Kriechen“ oder Kaltfluss, was bedeutet, dass es sich im Laufe der Zeit verformt, wenn es einer anhaltenden Last ausgesetzt wird.

Schlüsselszenarien, in denen PEEK die überlegene Wahl ist

Basierend auf diesen grundlegenden Eigenschaften übertrifft PEEK PTFE in mehreren kritischen industriellen Anwendungen eindeutig.

Hochtemperatur- und Hochdruckumgebungen

In der Öl- und Gasindustrie sind Komponenten wie Dichtungen, Ventilsitze und Kompressorringe extremen Temperaturen und Drücken ausgesetzt. Die Fähigkeit von PEEK, seine Festigkeit und Form unter diesen Bedingungen beizubehalten, verhindert den Ausfall von Komponenten.

PTFE würde unter denselben hohen Druck- und Temperaturbelastungen schnell verformt und versagen.

Strahlungs- und Nuklearanwendungen

PEEK zeigt eine ausgezeichnete Beständigkeit gegen Gamma- und andere energiereiche Strahlung. Seine Molekularstruktur bleibt stabil und stellt sicher, dass Komponenten ihre Integrität in nuklearen Umgebungen beibehalten.

PTFE hingegen baut sich bei Bestrahlung ab, verliert seine mechanischen Eigenschaften und wird spröde.

Kontinuierliche Exposition gegenüber heißem Wasser oder Dampf

PEEK weist eine hervorragende Hydrolysebeständigkeit auf, was bedeutet, dass es bei kontinuierlicher Exposition gegenüber heißem Wasser oder Dampf nicht zerfällt oder signifikante Feuchtigkeit aufnimmt. Dies ist entscheidend für Teile in medizinischen Sterilisatoren oder Lebensmittelverarbeitungsanlagen.

Dies macht PEEK zu einer zuverlässigen Wahl für eine langfristige Leistung in nassen, heißen Anwendungen.

Ultrahochvakuum (UHV)-Bedingungen

In der Halbleiterfertigung oder in Luft- und Raumfahrtanwendungen ist die Aufrechterhaltung eines Ultrahochvakuums unerlässlich. PEEK weist sehr geringe Entgasungseigenschaften auf, was bedeutet, dass es keine eingeschlossenen Gase freisetzt, die das Vakuum kontaminieren würden.

Diese Stabilität macht es zu einem bevorzugten Material für Komponenten in Vakuumkammern.

Die Kompromisse verstehen

Die Wahl von PEEK ist nicht immer die richtige Antwort. Seine Vorteile bringen spezifische Kompromisse mit sich, die PTFE in anderen Kontexten zur besseren Wahl machen.

Der Reibungsfaktor

Für Anwendungen, bei denen die geringstmögliche Reibung das Hauptziel ist, ist PTFE der unbestrittene Champion. Dazu gehören Antihaftbeschichtungen, reibungsarme Lager und bestimmte Arten von Dichtungen.

Chemische Inertheit

Obwohl PEEK eine breite chemische Beständigkeit aufweist, ist PTFE gegenüber einer größeren Bandbreite aggressiver Chemikalien inert. Für Auskleidungen und Komponenten in der extremen chemischen Verarbeitung ist PTFE oft die einzig gangbare Option.

Kosten und Verarbeitbarkeit

PEEK ist ein hochwertiges, teures Material. Es erfordert außerdem sehr hohe Verarbeitungstemperaturen, was die Herstellung zu fertigen Teilen schwieriger und kostspieliger macht. PTFE ist im Allgemeinen kostengünstiger und einfacher zu verarbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige Material auszuwählen, müssen Sie die wichtigste Leistungsanforderung für Ihre Komponente priorisieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Integrität unter extremer Hitze, Druck oder Strahlung liegt: PEEK ist die klare und notwendige Wahl für zuverlässige, langfristige Leistung.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung oder nahezu universellen chemischen Beständigkeit in einer Anwendung mit geringer Last liegt: PTFE ist das geeignetere und kostengünstigere Material.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Anwendung ohne extreme Umwelteinflüsse liegt: Beide Materialien sind möglicherweise überdimensioniert, und andere technische Kunststoffe sollten in Betracht gezogen werden.

Letztendlich ist die Abstimmung der einzigartigen Stärken des Polymers mit den spezifischen Anforderungen der Anwendung der Schlüssel zum technischen Erfolg.

Zusammenfassungstabelle:

| Anwendungsszenario | Warum PEEK PTFE übertrifft |

|---|---|

| Hohe Temperatur & Hoher Druck | Behält Festigkeit & Form bei; PTFE verformt sich unter Last. |

| Strahlungs- & Nukleare Umgebungen | Widersteht Zersetzung; PTFE wird spröde. |

| Kontinuierlicher Dampf/Heißwasser | Ausgezeichnete Hydrolysebeständigkeit; langfristig stabil. |

| Ultrahochvakuum (UHV) | Sehr geringe Entgasung; verhindert Vakuumkontamination. |

Benötigen Sie Hochleistungspolymerkomponenten?

Die Wahl zwischen PEEK, PTFE oder anderen fortschrittlichen Polymeren ist entscheidend für den Erfolg Ihrer Anwendung in rauen Umgebungen. KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte) und anderen Hochleistungspolymeren für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Komponenten die genauen Anforderungen an mechanische Integrität, chemische Beständigkeit und thermische Stabilität erfüllen.

Lassen Sie sich von unserer Expertise bei der Materialauswahl und Fertigung beraten. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Was sind die Grenzen von reinem PTFE bei Hochtemperaturanwendungen? Das Verständnis der 200°C-Grenze

- Was ist PTFE und was sind seine Haupteigenschaften? Das ultimative Hochleistungspolymer

- Wie schneidet Teflon im Vergleich zu Gummi hinsichtlich der Leistung ab? Ein Leitfaden zur Auswahl des richtigen Materials für extreme Bedingungen

- Was ist PTFE und was sind seine Grundeigenschaften? Der ultimative Leitfaden für den Hochleistungspolymer

- Worin unterscheiden sich PTFE und Teflon hinsichtlich ihrer Anwendungen? Klärung der Verwechslung zwischen Marke und Material

- Welche Arten von Kleidung enthalten Teflon? Entdecken Sie Hochleistungs-Schutzkleidung

- In welchen Branchen wird ePTFE häufig eingesetzt? Entdecken Sie, wo dieses Hochleistungsmaterial seine Stärken ausspielt

- Wie hoch ist die Biegefestigkeit von PTFE? Entdecken Sie seine einzigartige Flexibilität & Leistung