Im Kern bietet eine PTFE-Dichtung eine unvergleichliche Kombination aus chemischer Inertheit und Temperaturbeständigkeit. Polytetrafluorethylen (PTFE), allgemein bekannt unter dem Markennamen Teflon, ist ein Hochleistungspolymer, das für seine Fähigkeit geschätzt wird, eine zuverlässige Abdichtung in anspruchsvollen Umgebungen zu gewährleisten. Seine Hauptvorteile sind die nahezu universelle chemische Beständigkeit gegenüber Säuren, Laugen und Lösungsmitteln; ein sehr breiter Betriebstemperaturbereich; und Antihafteigenschaften, die Prozessablagerungen verhindern.

Die Entscheidung für eine PTFE-Dichtung wird durch den Bedarf an extremer chemischer oder thermischer Widerstandsfähigkeit bestimmt. Während seine Kerneigenschaften außergewöhnlich sind, ist das Verständnis seiner Haupteinschränkung – die Neigung zum „Kriechen“ unter Druck – entscheidend für die Auswahl der richtigen Variante für Ihre spezifische Anwendung.

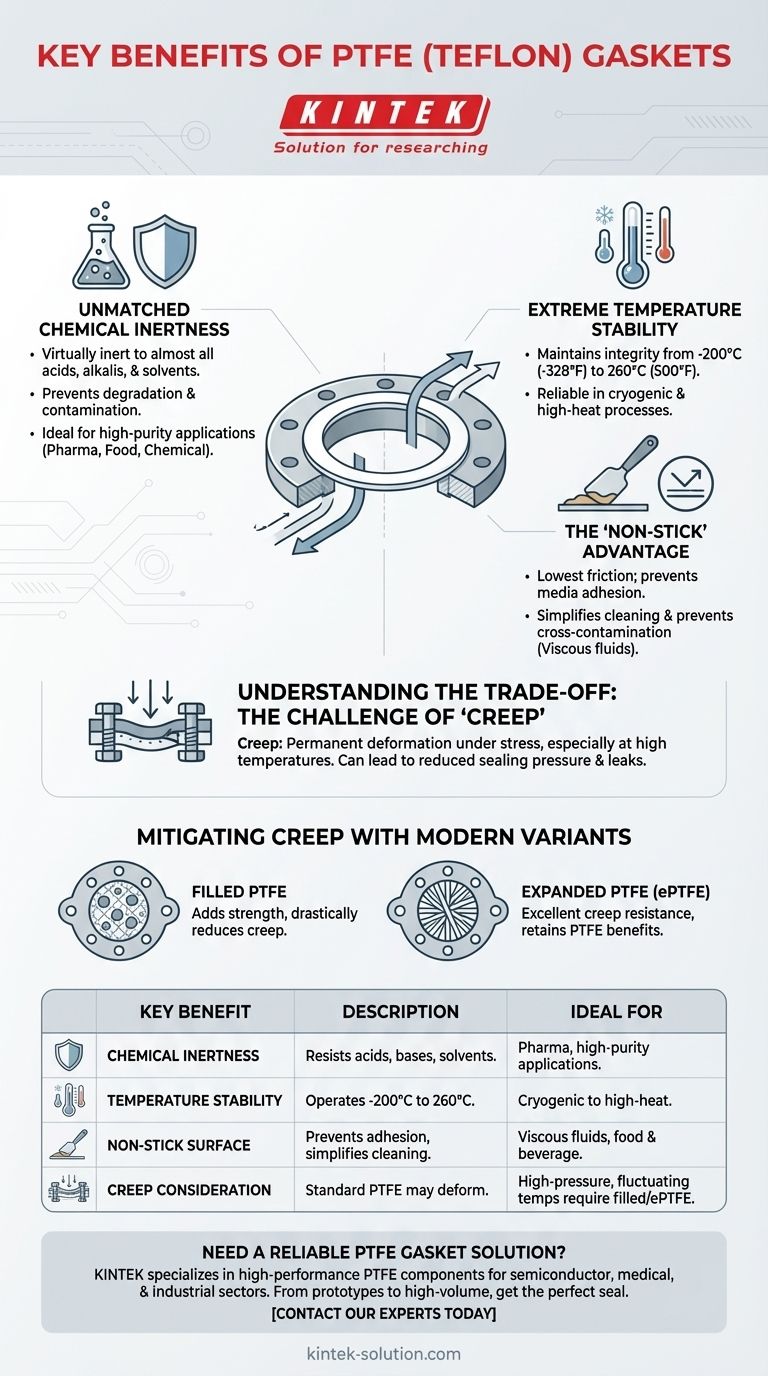

Die definierenden Eigenschaften von PTFE-Dichtungen

Die einzigartige Molekularstruktur von PTFE verleiht ihm eine Reihe von Merkmalen, die es zur Standardwahl für viele kritische Dichtungsanwendungen machen.

Unübertroffene chemische Inertheit

PTFE ist praktisch inert gegenüber fast allen Industriechemikalien, einschließlich der aggressivsten Säuren, Laugen und Lösungsmittel.

Dies gewährleistet, dass die Dichtung das Prozessmedium nicht zersetzt oder verunreinigt, was sie für Hochreine Anwendungen in der Pharmazie, Lebensmittel- und Getränkeindustrie sowie in der chemischen Verarbeitung unerlässlich macht.

Extreme Temperaturstabilität

PTFE-Dichtungen behalten ihre Integrität und Dichtungsfähigkeit über einen außergewöhnlich breiten Temperaturbereich bei.

Sie können effektiv bei kryogenen Bedingungen bis zu -200 °C (-328 °F) und bei Hochtemperaturprozessen bis zu 260 °C (500 °F) arbeiten und bieten eine zuverlässige Abdichtung, wo andere Materialien versagen würden.

Der „Antihaft“-Vorteil

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf, was ihm ausgezeichnete Antihafteigenschaften verleiht.

Dies verhindert das Anhaften von Prozessmedien an der Dichtungsfläche, was die Reinigung vereinfacht, Kreuzkontaminationen verhindert und eine gleichbleibende Leistung bei Anwendungen mit viskosen oder klebrigen Flüssigkeiten gewährleistet.

Überlegene Anpassungsfähigkeit und Abdichtung

Natives PTFE ist ein weiches, flexibles Material, das sich leicht an Oberflächenunregelmäßigkeiten eines Flansches anpassen kann.

Diese hohe Kompressibilität ermöglicht es ihm, auch auf Oberflächen, die nicht perfekt eben sind, eine dichte, effektive Abdichtung zu erzeugen und so Gas- und Flüssigkeitslecks zu verhindern.

Inhärente Reinheit und Haltbarkeit

PTFE ist von Natur aus rein und enthält keine Verunreinigungen, die in das Prozessmedium ausgewaschen werden können, was FDA-konforme Optionen ermöglicht.

Darüber hinaus ist es beständig gegen UV-Strahlung, Oxidation und Korrosion und altert oder versprödet im Laufe der Zeit nicht, was zu einer langen Lebensdauer beiträgt.

Die Abwägungen verstehen: Die Herausforderung des „Kriechens“

Kein Material ist perfekt, und bei PTFE ist seine Haupteinschränkung eine mechanische Eigenschaft, die als Kriechen bekannt ist. Objektivität erfordert die Anerkennung dieses Kompromisses.

Was ist Kriechen (Kaltfluss)?

Kriechen ist die Tendenz eines festen Materials, sich unter dem Einfluss anhaltender mechanischer Beanspruchung dauerhaft zu verformen.

Bei einer Standard-PTFE-Dichtung kann der durch Flanschschrauben ausgeübte Druck dazu führen, dass das Material im Laufe der Zeit langsam zwischen den Flanschen „fließt“ oder herausgequetscht wird, insbesondere bei erhöhten Temperaturen.

Warum Kriechen wichtig ist

Diese Verformung kann zu einem Verlust des Schraubendrehmoments und einer Verringerung des Dichtungsdrucks führen.

Letztendlich kann dies die Integrität der Dichtung beeinträchtigen und zu Leckagen führen. Dies macht unverfälschtes, ungefülltes PTFE für viele Hochdruck- oder schwankende Temperaturanwendungen ungeeignet.

Abmilderung des Kriechens mit modernen Varianten

Ingenieure haben dieses Problem durch die Entwicklung modifizierter PTFE-Versionen gelöst.

Gefülltes PTFE fügt Materialien wie Glas oder Graphit in die Matrix ein, um die mechanische Festigkeit zu verbessern und das Kriechen drastisch zu reduzieren. Expandiertes PTFE (ePTFE) verfügt über eine multidirektionale Faserstruktur, die eine hervorragende Kriechfestigkeit bietet und gleichzeitig die anderen Vorteile von PTFE beibehält.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Dichtung erfordert die Abstimmung der Materialeigenschaften auf die Anforderungen des Systems.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit und Reinheit liegt: Standard-PTFE ist eine ausgezeichnete Wahl für die Abdichtung gegen aggressive Medien in Lebensmittel-, Pharma- oder Laborumgebungen, in denen die Drücke moderat sind.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung in Hochdruck- oder schwankenden Temperatursystemen liegt: Sie müssen eine gefüllte oder expandierte PTFE (ePTFE)-Dichtung spezifizieren, um das Risiko des Kriechens zu mindern und eine langfristig zuverlässige Abdichtung zu gewährleisten.

- Wenn Sie unregelmäßige oder beschädigte Flanschoberflächen abdichten: Die überlegene Kompressibilität und Kriechfestigkeit von expandiertem PTFE (ePTFE) machen es zur idealen Wahl, um eine dichte, dauerhafte Abdichtung zu erzeugen.

Das Verständnis dieser Kerneigenschaften und Einschränkungen ermöglicht es Ihnen, die präzise PTFE-Dichtung auszuwählen, die sowohl Sicherheit als auch Leistung gewährleistet.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung | Ideal für |

|---|---|---|

| Chemische Inertheit | Beständig gegen praktisch alle Säuren, Laugen und Lösungsmittel. | Pharma, chemische Verarbeitung, Hochreine Anwendungen. |

| Temperaturstabilität | Betrieb von -200 °C bis 260 °C (-328 °F bis 500 °F). | Kryogene bis Hochtemperaturprozesse. |

| Antihaft-Oberfläche | Verhindert Medienanhaftung und vereinfacht die Reinigung. | Viskose Flüssigkeiten, Lebensmittel & Getränke, Vermeidung von Kontamination. |

| Kriechbetrachtung | Standard-PTFE kann sich unter Druck verformen; gefüllte/ePTFE-Varianten lösen dieses Problem. | Hochdruck- oder schwankende Temperatursysteme erfordern modifiziertes PTFE. |

Benötigen Sie eine zuverlässige PTFE-Dichtungslösung für Ihre kritische Anwendung?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Dichtungen für die Halbleiter-, Medizin-, Labor- und Industriebranche. Ob Sie die extreme chemische Beständigkeit von nativem PTFE oder die verbesserte Kriechfestigkeit von gefülltem oder expandiertem PTFE (ePTFE) für Hochdrucksysteme benötigen – unsere Präzisionsfertigung und kundenspezifische Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellen sicher, dass Sie die perfekte Dichtung für Ihre anspruchsvolle Umgebung erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine Lösung zu erhalten, die Sicherheit und Leistung garantiert.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen