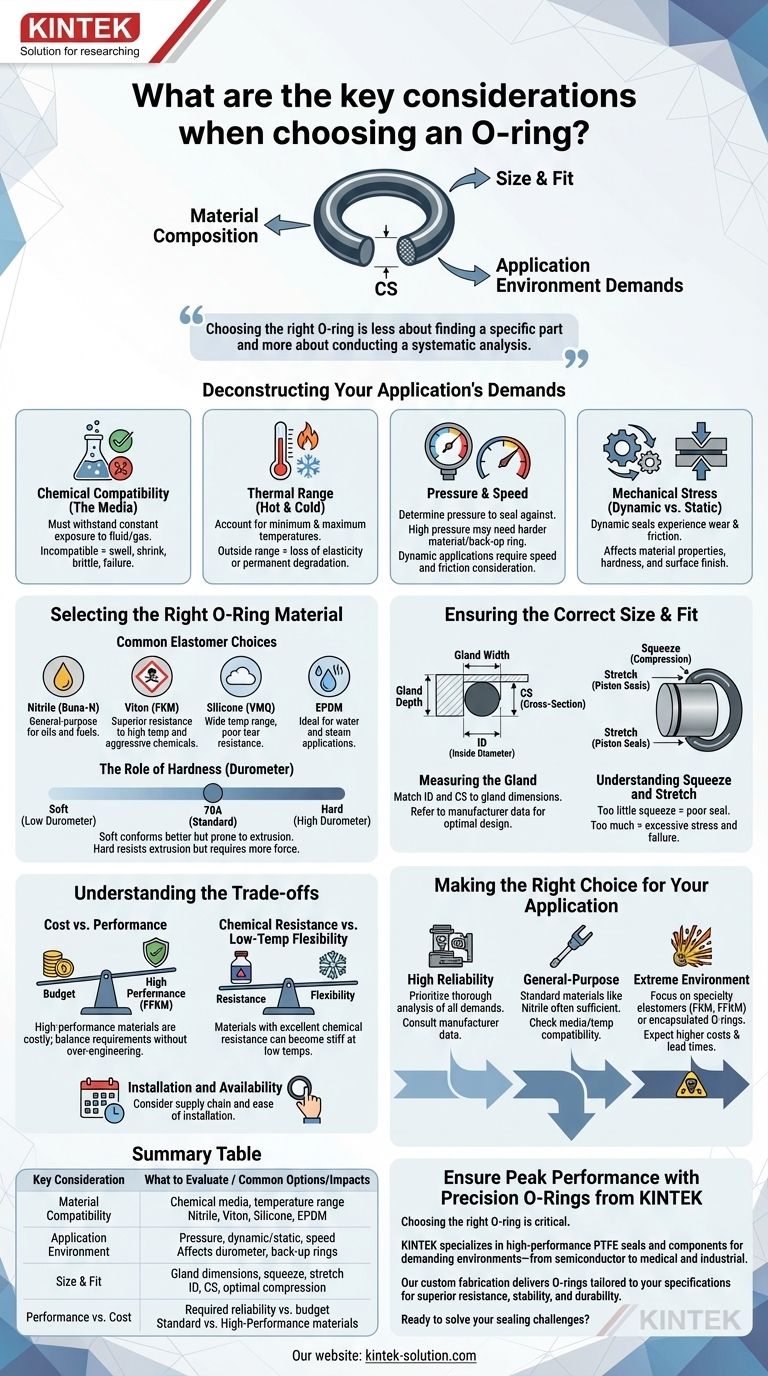

Die kritischsten Überlegungen bei der Auswahl eines O-Rings sind seine Materialzusammensetzung, seine Größe und die spezifischen Anforderungen seiner Anwendungsumgebung. Eine erfolgreiche Abdichtung hängt vollständig davon ab, die Eigenschaften des O-Rings – wie chemische Beständigkeit und Temperaturbereich – genau mit den Bedingungen abzugleichen, denen er ausgesetzt sein wird, einschließlich Druck, Medien und mechanischer Beanspruchung.

Bei der Auswahl des richtigen O-Rings geht es weniger darum, ein bestimmtes Teil zu finden, als vielmehr darum, eine systematische Analyse durchzuführen. Sie müssen zuerst die chemischen, thermischen und mechanischen Herausforderungen Ihrer Anwendung definieren, da dies das richtige Material und die richtige Größe bestimmt, die für eine zuverlässige und langlebige Abdichtung erforderlich sind.

Analyse der Anforderungen Ihrer Anwendung

Bevor Sie ein Material oder eine Größe auswählen können, müssen Sie ein vollständiges Bild der Umgebung haben, in der der O-Ring arbeiten wird. Die Beantwortung dieser Fragen ist der wichtigste Schritt im Prozess.

Chemische Kompatibilität (Das Medium)

Der erste Filter ist die chemische Kompatibilität. Das O-Ring-Material muss der ständigen Einwirkung des abzudichtenden Fluids oder Gases standhalten können, ohne sich zu zersetzen.

Ein inkompatibles Material kann aufquellen, schrumpfen oder spröde werden, was zu Dichtungsversagen, Schäden an der Ausrüstung und kostspieligen Ausfallzeiten führt.

Temperaturbereich (Heiß und Kalt)

Jedes O-Ring-Material hat einen spezifischen funktionalen Temperaturbereich. Sie müssen sowohl die minimale als auch die maximale Betriebstemperatur Ihres Systems berücksichtigen.

Ein Material, das außerhalb seines vorgesehenen Bereichs verwendet wird, kann bei niedrigen Temperaturen seine Elastizität verlieren oder bei hohen Temperaturen dauerhaft geschädigt werden, wodurch seine Fähigkeit, eine Dichtung aufrechtzuerhalten, beeinträchtigt wird.

Druck und Geschwindigkeit

Sie müssen den Druck bestimmen, dem der O-Ring standhalten muss. Hochdruckanwendungen erfordern möglicherweise ein härteres Material (höherer Durometer) oder die Verwendung eines Stützrings, um ein Austreten zu verhindern.

Bei dynamischen Anwendungen, bei denen sich Teile bewegen, müssen Sie auch die Bewegungsgeschwindigkeit berücksichtigen, die Reibung und Wärme erzeugt und die Materialauswahl beeinflusst.

Mechanische Beanspruchung (Dynamisch vs. Statisch)

Ist die Dichtung statisch (zwischen zwei nicht beweglichen Teilen) oder dynamisch (zwischen beweglichen Teilen)? Dynamische Dichtungen unterliegen Verschleiß und Reibung, denen statische Dichtungen nicht ausgesetzt sind.

Diese Unterscheidung ist entscheidend, da sie die erforderlichen Materialeigenschaften, die Härte und sogar die Oberflächengüte der Hardware beeinflusst.

Auswahl des richtigen O-Ring-Materials

Sobald Sie die Anforderungen der Anwendung verstanden haben, können Sie ein geeignetes Material auswählen. Das Material ist der Hauptfaktor, der die Leistung des O-Rings bestimmt.

Gängige Elastomer-Optionen

Verschiedene Elastomere sind für spezifische Bedingungen ausgelegt. Beispielsweise ist Nitril (Buna-N) eine gute Allzweckwahl für Öle und Kraftstoffe, während Viton (FKM) eine überlegene Beständigkeit gegen hohe Temperaturen und aggressive Chemikalien bietet.

Silikon (VMQ) ist ausgezeichnet für einen weiten Temperaturbereich, weist jedoch eine geringe Reißfestigkeit auf, während EPDM ideal für Wasser- und Dampfanwendungen ist.

Die Rolle der Härte (Durometer)

Die Härte, gemessen in Durometer, gibt die Beständigkeit des Materials gegen Eindrückung an. Ein Standard-Durometer ist 70A.

Weichere Materialien (niedrigerer Durometer) passen sich besser an Oberflächenunregelmäßigkeiten an, sind aber anfälliger für Extrusion unter Druck. Härtere Materialien (höherer Durometer) widerstehen der Extrusion, erfordern jedoch mehr Kraft, um eine Abdichtung zu erzeugen.

Sicherstellung der korrekten Größe und Passform

Ein O-Ring dichtet ab, indem er in einer Nut, dem sogenannten Formnest, komprimiert wird. Eine falsche Größe ist eine häufige Ursache für Leckagen.

Messen des Formnests

Die Abmessungen des O-Rings – sein Innendurchmesser (ID) und sein Querschnitt (CS) – müssen korrekt auf die Abmessungen des Formnests abgestimmt sein.

Konsultieren Sie immer Herstellerdatenblätter oder Branchenrichtlinien für die richtige Gestaltung und Größenberechnung des Formnests, um eine optimale Leistung zu gewährleisten.

Verständnis von Quetschung und Dehnung

Eine ordnungsgemäße Abdichtung erfordert ein bestimmtes Maß an „Quetschung“ (Kompression des Querschnitts) und bei Kolbendichtungen eine leichte „Dehnung“ des Innendurchmessers.

Zu wenig Quetschung führt zu einer schlechten Abdichtung, während zu viel Quetschung zu übermäßiger Belastung des Materials führen und eine vorzeitige Alterung verursachen kann.

Verständnis der Kompromisse

Es gibt nicht den einen „besten“ O-Ring für jede Situation. Jede Wahl beinhaltet das Abwägen konkurrierender Faktoren.

Kosten vs. Leistung

Hochleistungsmaterialien wie Perfluorelastomere (FFKM) bieten eine außergewöhnliche chemische und thermische Beständigkeit, gehen aber mit einem erheblichen Preisaufschlag einher.

Es ist entscheidend, ein Material auszuwählen, das die Anforderungen der Anwendung erfüllt, ohne zu überdimensionieren und unnötige Kosten zu verursachen.

Chemische Beständigkeit vs. Tieftemperaturflexibilität

Oft gibt es einen Kompromiss zwischen den Eigenschaften eines Materials. Beispielsweise werden viele Elastomere mit ausgezeichneter Beständigkeit gegen aggressive Chemikalien bei niedrigen Temperaturen steif und spröde.

Sie müssen die wichtigste Leistungseigenschaft für Ihre spezifische Anwendung priorisieren.

Installation und Verfügbarkeit

Der perfekte O-Ring ist nutzlos, wenn er nicht leicht verfügbar oder ohne Beschädigung schwer zu installieren ist.

Berücksichtigen Sie bei Ihrer endgültigen Auswahl die praktischen Gegebenheiten Ihrer Lieferkette und Wartungsverfahren.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei Ihrer endgültigen Entscheidung vom Hauptziel Ihrer Anwendung leiten.

- Wenn Ihr Hauptaugenmerk auf hoher Zuverlässigkeit in einem kritischen System liegt: Priorisieren Sie die Materialauswahl auf der Grundlage einer gründlichen Analyse der chemischen, thermischen und Druckanforderungen und konsultieren Sie immer die Herstellerdaten.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Anwendung mit geringen Kosten liegt: Standardmaterialien wie Nitril (Buna-N) sind oft ausreichend, führen Sie jedoch immer eine grundlegende Prüfung der Medien- und Temperaturverträglichkeit durch.

- Wenn Ihr Hauptaugenmerk auf der Leistung in einer extremen Umgebung liegt: Konzentrieren Sie sich auf spezielle Elastomere (wie FKM, FFKM) oder verkapselte O-Ringe und seien Sie auf höhere Kosten und möglicherweise längere Lieferzeiten vorbereitet.

Letztendlich ist ein methodischer Ansatz, der die Priorität auf das Verständnis der Bedürfnisse Ihres Systems legt, der Schlüssel zur Gewährleistung der Dichtungsintegrität.

Zusammenfassungstabelle:

| Wichtige Überlegung | Was zu bewerten ist | Gängige Optionen/Auswirkungen |

|---|---|---|

| Materialverträglichkeit | Chemische Medien, Temperaturbereich | Nitril (Buna-N), Viton (FKM), Silikon (VMQ), EPDM |

| Anwendungsumgebung | Druck, dynamischer/statischer Einsatz, Geschwindigkeit | Beeinflusst Durometer, Notwendigkeit von Stützringen, Verschleißfestigkeit |

| Größe & Passform | Formnestabmessungen, Quetschung, Dehnung | Innendurchmesser (ID), Querschnitt (CS), optimale Kompression |

| Leistung vs. Kosten | Erforderliche Zuverlässigkeit vs. Budget | Standard (Nitril) vs. Hochleistungs-(FFKM)-Materialien |

Sichern Sie Spitzenleistung mit Präzisions-O-Ringen von KINTEK

Die Wahl des richtigen O-Rings ist entscheidend für die Zuverlässigkeit und Langlebigkeit Ihrer Ausrüstung. Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen und -Komponenten, die für die anspruchsvollsten Umgebungen ausgelegt sind – von der Halbleiterfertigung und medizinischen Geräten bis hin zu Labor- und Industrieanwendungen.

Unsere Expertise in der kundenspezifischen Fertigung bedeutet, dass wir O-Ringe liefern können, die Ihren genauen Spezifikationen entsprechen, egal ob Sie Prototypen oder Großserien benötigen. Wir legen Wert auf Präzision und Materialintegrität, um sicherzustellen, dass jede Dichtung eine überlegene chemische Beständigkeit, thermische Stabilität und Haltbarkeit bietet.

Bereit, Ihre Dichtungsherausforderungen zu lösen? Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie die maßgeschneiderten Lösungen von KINTEK die Leistung und Effizienz Ihres Systems verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind PTFE-Dichtungen und warum gelten sie als zuverlässige Lösung für extreme Umgebungen? Entwickelt für raue Bedingungen

- Was ist PTFE und was macht es für Dichtungsanwendungen geeignet? Lösen Sie extreme Dichtungsherausforderungen

- Was ist der allgemeine Betriebstemperaturbereich für PTFE-Dichtungen, Dichtungsringe und O-Ringe? Erreichen Sie Dichtheitsintegrität von -200°C bis +260°C

- Warum werden PTFE-Dichtungen gegenüber herkömmlichen Gummidichtungen bevorzugt? Überlegene Leistung unter extremen Bedingungen

- Wie tragen FEP- und PTFE-verkapselte O-Ringe zur Langlebigkeit von Anlagen bei? Verhindern Sie kostspielige Ausfallzeiten mit überlegenen Dichtungen