Die Auswahl des richtigen Stützringmaterials ist eine kritische Entscheidung, die von drei Hauptfaktoren bestimmt wird: Betriebsdruck, Temperatur und chemische Verträglichkeit. Während Materialien wie PEEK und Nylon spezifische Hochleistungs- oder Allzweckrollen erfüllen, ist Polytetrafluorethylen (PTFE) aufgrund seiner außergewöhnlichen Vielseitigkeit und robusten Eigenschaften oft der Standard.

Die Funktion eines Stützrings besteht darin, das Austreten (Extrusion) des O-Rings unter hohem Druck zu verhindern. Ihre Wahl hängt daher nicht nur davon ab, ein Material zu finden, das der Umgebung standhält, sondern eines mit der erforderlichen Härte und Extrusionsbeständigkeit für Ihren spezifischen Druck und Ihre Temperatur auszuwählen, während es gleichzeitig mit den Systemfluiden kompatibel bleibt.

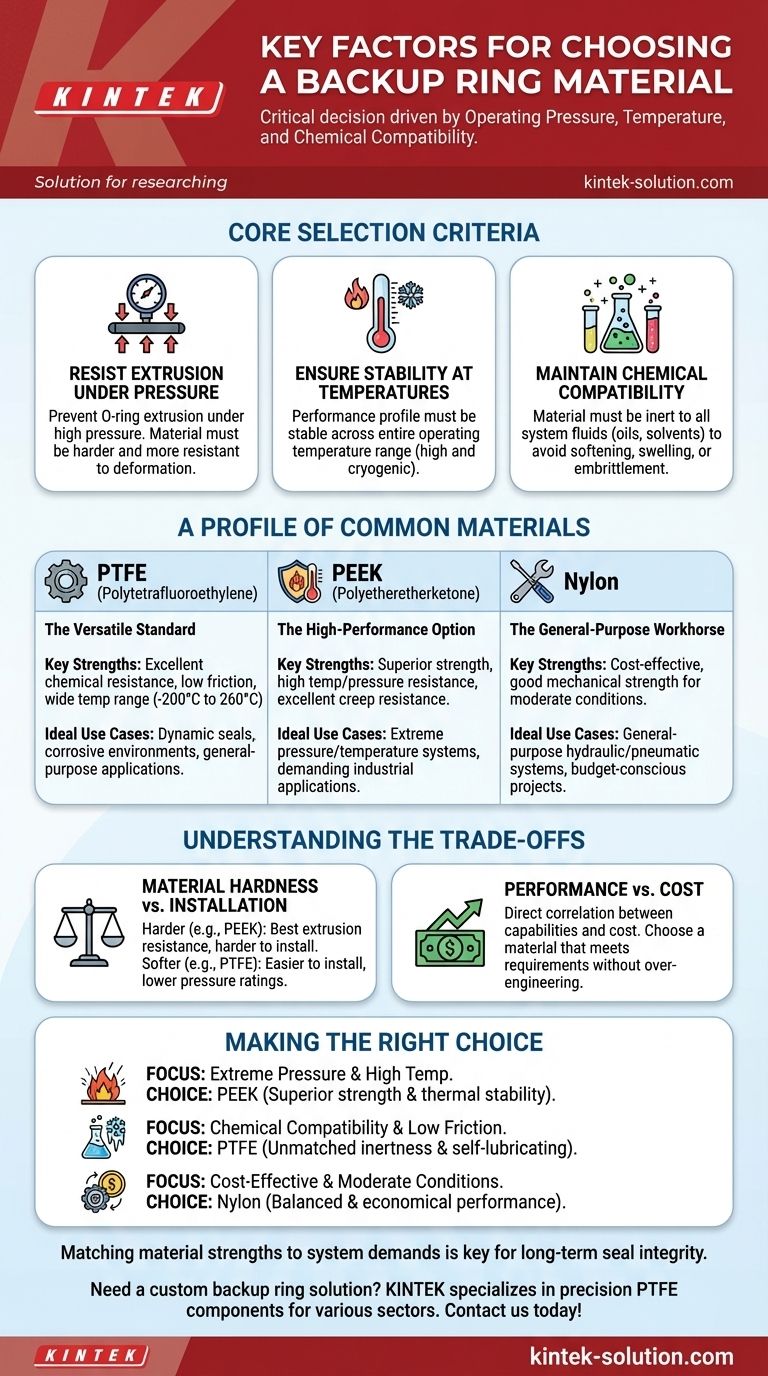

Erläuterung der Kernauswahlkriterien

Ein Stützring fungiert als tragende Struktur, die den O-Ring physisch daran hindert, in den Spalt zwischen den Hardwarekomponenten gedrückt zu werden. Die Fähigkeit des Materials, diese Funktion zu erfüllen, hängt vollständig von der Betriebsumgebung ab.

Widerstand gegen Extrusion unter Druck

Der Druck ist der Hauptgrund, warum Stützringe erforderlich sind. Wenn der Systemdruck steigt, nimmt die Kraft auf den O-Ring zu, was das Risiko der Extrusion erhöht.

Das Stützringmaterial muss erheblich härter und verformungsbeständiger sein als der O-Ring, den es stützt. Dies stellt sicher, dass es seine Form behält und den Spalt geschlossen hält.

Gewährleistung der Stabilität bei Betriebstemperaturen

Die Temperatur beeinflusst die Materialeigenschaften dramatisch. Ein Material, das bei Raumtemperatur hart und robust ist, kann bei erhöhten Temperaturen erweichen und seine Extrusionsbeständigkeit verlieren.

Umgekehrt können einige Materialien bei kryogenen Temperaturen spröde werden. Es ist entscheidend, ein Material mit einem stabilen Leistungsprofil über den gesamten erwarteten Betriebstemperaturbereich auszuwählen.

Aufrechterhaltung der chemischen Verträglichkeit

Das Stützringmaterial muss inert gegenüber allen Fluiden sein, denen es ausgesetzt wird, wie z. B. Hydraulikölen, Lösungsmitteln oder anderen Chemikalien.

Chemische Angriffe können dazu führen, dass ein Material weich wird, aufquillt oder spröde wird, was zu einem vollständigen Versagen seiner Stützfunktion und einem anschließenden Dichtungsleck führt.

Ein Profil gängiger Materialien

Obwohl viele Polymere verwendet werden können, dominieren drei Materialien das Feld, jedes mit einem ausgeprägten Profil von Stärken und idealen Anwendungsfällen.

PTFE (Polytetrafluorethylen): Der vielseitige Standard

PTFE ist aufgrund seiner außergewöhnlichen Eigenschaftskombination das gängigste Stützringmaterial. Es weist einen extrem niedrigen Reibungskoeffizienten auf, was es ideal für dynamische Anwendungen macht, bei denen es den Verschleiß reduziert.

Seine chemische Stabilität ist nahezu universell; es widersteht fast allen Industriechemikalien. Darüber hinaus arbeitet PTFE effektiv über einen großen Temperaturbereich, von -200 °C bis 260 °C (-328 °F bis 500 °F).

PEEK (Polyetheretherketon): Die Hochleistungsoption

PEEK wird für die anspruchsvollsten Anwendungen spezifiziert, die extreme Drücke und hohe Temperaturen beinhalten, die über die Fähigkeiten von PTFE hinausgehen.

Es bietet überlegene mechanische Festigkeit, Steifigkeit und Kriechfestigkeit und gewährleistet maximale Anti-Extrusionsleistung unter schweren Betriebsbedingungen.

Nylon: Das Allzweck-Arbeitspferd

Nylon dient als kostengünstige Lösung für hydraulische und pneumatische Anwendungen mit mäßiger Beanspruchung.

Es bietet eine gute Extrusionsbeständigkeit und mechanische Festigkeit in Standard-Temperatur- und Druckbereichen, in denen die chemische Exposition keine primäre Sorge darstellt.

Die Kompromisse verstehen

Die Auswahl eines Materials ist selten eine Frage der Suche nach der einen „besten“ Option. Es geht darum, die inhärenten Kompromisse jeder Wahl zu verstehen.

Materialhärte vs. Installation

Härtere, steifere Materialien wie PEEK bieten die beste Extrusionsbeständigkeit, können aber schwieriger zu installieren sein, insbesondere bei einteiligen, massiven Ringkonstruktionen.

Weichere, flexiblere Materialien wie PTFE sind viel einfacher zu installieren, haben aber im Vergleich zu PEEK geringere Druckbelastbarkeiten.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen den Leistungsfähigkeiten eines Materials und seinen Kosten. Hochleistungsmaterialien wie PEEK sind erheblich teurer als Standardoptionen.

Das Ziel ist es, ein Material zu wählen, das die Anforderungen der Anwendung zuverlässig erfüllt, ohne zu überdimensionieren und unnötige Kosten zu verursachen.

Der Mythos der „Einheitslösung“

Kein einzelnes Material ist die universelle Lösung. Ein Material, das in einem Bereich hervorragend ist, kann für einen anderen ungeeignet sein.

PTFEs ausgezeichnete chemische Beständigkeit ist in korrosiven Umgebungen von unschätzbarem Wert, aber PEEKs mechanische Festigkeit ist für Ultra-Hochdrucksysteme nicht verhandelbar.

Die richtige Wahl für Ihre Anwendung treffen

Analysieren Sie die spezifischen Anforderungen Ihres Systems, um das am besten geeignete Material zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf extremem Druck und hoher Temperatur liegt: PEEK ist aufgrund seiner überlegenen Festigkeit und thermischen Stabilität die zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit und geringer Reibung liegt: PTFE ist unübertroffen für seine chemische Inertheit und selbstschmierenden Eigenschaften in dynamischen Dichtungen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Lösung für moderate Bedingungen liegt: Nylon bietet eine ausgewogene und wirtschaftliche Leistung für Allzweckanwendungen.

Letztendlich ist die Anpassung der spezifischen Stärken des Materials an die einzigartigen Betriebsanforderungen Ihres Systems der Schlüssel zur Gewährleistung einer langfristigen Dichtungsintegrität.

Zusammenfassungstabelle:

| Material | Schlüsselstärken | Ideale Anwendungsfälle |

|---|---|---|

| PTFE | Ausgezeichnete chemische Beständigkeit, geringe Reibung, großer Temperaturbereich (-200°C bis 260°C) | Dynamische Dichtungen, korrosive Umgebungen, Allzweckanwendungen |

| PEEK | Überlegene Festigkeit, hohe Temperatur-/Druckbeständigkeit, ausgezeichnete Kriechfestigkeit | Systeme mit extremem Druck/Temperatur, anspruchsvolle Industrieanwendungen |

| Nylon | Kostengünstig, gute mechanische Festigkeit für moderate Bedingungen | Allgemeine hydraulische/pneumatische Systeme, budgetbewusste Projekte |

Benötigen Sie eine kundenspezifische Stützringlösung? Bei KINTEK sind wir auf die Herstellung von präzisen PTFE-Komponenten (einschließlich Dichtungen, Auskleidungen und Laborgeräten) für die Halbleiter-, Medizin-, Labor- und Industriebranche spezialisiert. Ob Sie Prototypen oder Großserien benötigen, unsere Expertise stellt sicher, dass Ihre Stützringe exakte Anforderungen an Druck, Temperatur und chemische Verträglichkeit erfüllen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit