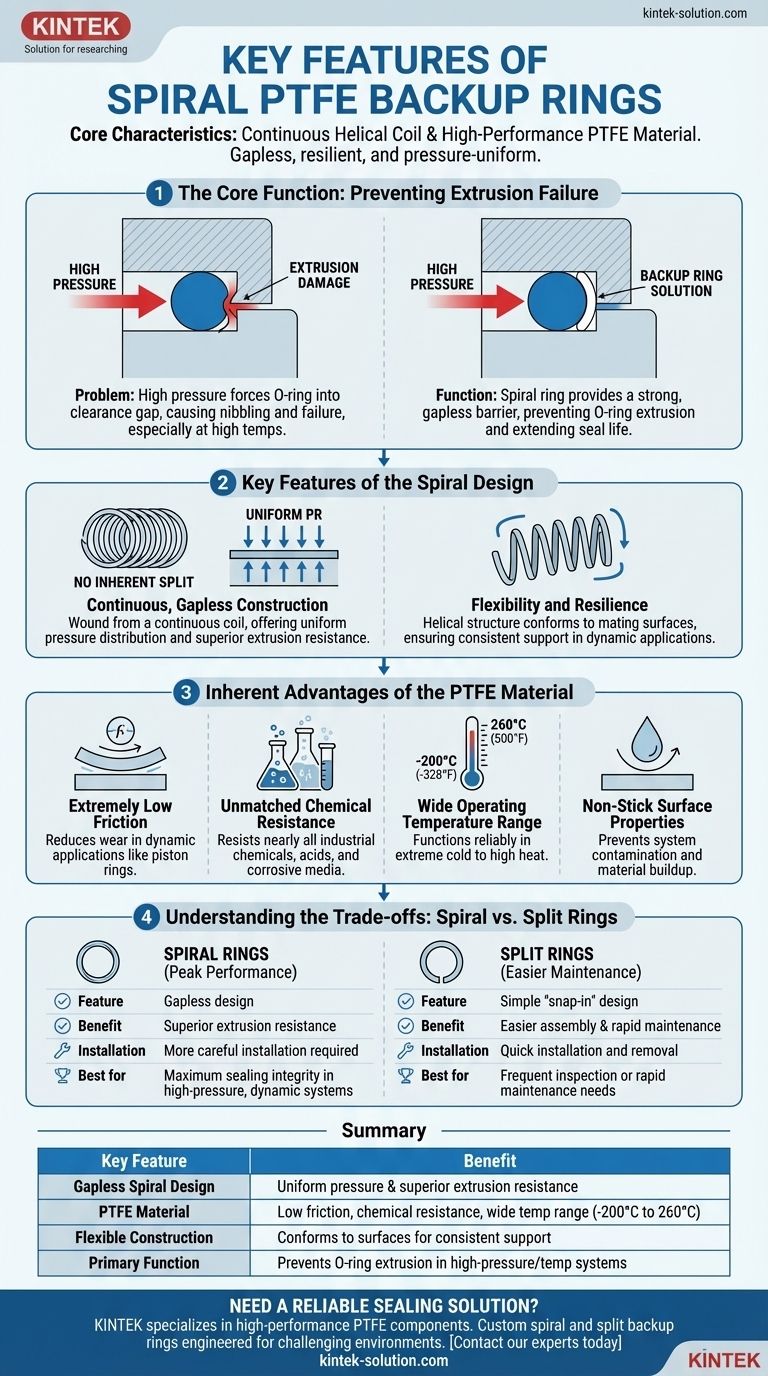

Im Kern werden spiralförmige PTFE-Stützringe durch zwei Haupteigenschaften definiert: ihre kontinuierliche, spiralförmige Wickelkonstruktion und die Hochleistungseigenschaften des Polytetrafluorethylen (PTFE)-Materials, aus dem sie gefertigt sind. Diese Kombination erzeugt einen lückenlosen, widerstandsfähigen Ring, der eine gleichmäßige Druckverteilung gewährleistet und hervorragend geeignet ist, um O-Ring-Ausfälle in Hochdruck-, Hochtemperatur- und chemisch aggressiven Anwendungen zu verhindern.

Die zentrale Herausforderung bei vielen Dichtungssystemen besteht darin, zu verhindern, dass der O-Ring unter hohem Druck in den Spalt gedrückt oder „extrudiert“ wird. Ein spiralförmiger PTFE-Stützring löst dieses Problem, indem er eine starke, reibungsarme und lückenlose physische Barriere bietet, die den O-Ring stützt.

Die Kernfunktion: Verhinderung von Extrusionsversagen

Der Hauptzweck eines jeden Stützrings besteht darin, die Lebensdauer und die Druckbelastbarkeit einer einfacheren Dichtung, wie eines Gummi-O-Rings, zu verlängern.

Das Problem bei hohem Druck

Wenn ein Dichtungssystem hohem Druck ausgesetzt wird, kann der O-Ring physisch in den kleinen Spalt zwischen beweglichen und stationären Teilen gedrückt werden.

Dieser als Extrusion bekannte Vorgang beschädigt den O-Ring schnell, was zu Abrieb, Rissen und schließlich zum Versagen der Dichtung führt. Hohe Temperaturen erweichen das O-Ring-Material und verschlimmern dieses Problem erheblich.

Die Stützring-Lösung

Ein Stützring wird auf der Niederdruckseite des O-Rings installiert. Er passt fest in die Aufnahme und ist stark genug, um sich dem Druck zu widersetzen, ohne sich zu verformen.

Indem der Stützring den Freiraum physisch blockiert, bietet er Halt und verhindert, dass das O-Ring-Material extrudiert wird, wodurch die Druck- und Temperaturgrenzen des gesamten Dichtungssystems dramatisch erhöht werden.

Hauptmerkmale des Spiraldesigns

Die einzigartige spiralförmige Gestalt eines Spiralstützrings bietet deutliche mechanische Vorteile gegenüber einfacheren, einlagigen geteilten Ringen.

Kontinuierliche, lückenlose Konstruktion

Da er aus einer kontinuierlichen PTFE-Spule gewickelt wird, hat ein spiralförmiger Stützring keine inhärente Trennung oder Lücke.

Dieses lückenlose Design gewährleistet eine gleichmäßigere Druckverteilung entlang der Dichtfläche und bietet den zuverlässigsten Schutz gegen Extrusion in anspruchsvollen Umgebungen.

Flexibilität und Widerstandsfähigkeit

Die spiralförmige Struktur verleiht dem Ring eine natürliche Flexibilität und Widerstandsfähigkeit.

Dies ermöglicht es ihm, sich effektiv an Gegenflächen anzupassen, selbst unter der dynamischen Bewegung, die bei hin- und hergehenden oder rotierenden Anwendungen auftritt, und gewährleistet eine konstante Unterstützung für den O-Ring.

Inhärente Vorteile des PTFE-Materials

Die Wahl von PTFE als Material bietet eine Reihe starker Eigenschaften, die diese Ringe für die anspruchsvollsten Betriebsbedingungen geeignet machen.

Extrem geringe Reibung

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf. Dies macht es zu einer idealen Wahl für dynamische Anwendungen wie Kolbenringe und Lager, bei denen die Reduzierung von Reibung und Verschleiß von entscheidender Bedeutung ist.

Unübertroffene chemische Beständigkeit

PTFE weist eine außergewöhnliche chemische Stabilität auf und widersteht Schäden durch nahezu alle Industriechemikalien, Säuren und korrosiven Medien, selbst bei erhöhten Temperaturen.

Großer Betriebstemperaturbereich

Diese Ringe funktionieren zuverlässig über ein außergewöhnlich breites Temperaturspektrum, von kryogenen Tiefsttemperaturen von -200°C (-328°F) bis hin zu Hochtemperaturanwendungen bei 260°C (500°F).

Antihaft-Oberflächeneigenschaften

Fast keine Substanzen haften an einer PTFE-Oberfläche. Diese Antihafteigenschaft ist wertvoll, um Systemkontamination und Materialansammlungen auf der Dichtung zu verhindern.

Abwägung der Kompromisse: Spiral- vs. geteilte Ringe

Obwohl Spiralringe Spitzenleistung bieten, sind sie nicht die einzige Option. Die Wahl zwischen einem Spiral- und einem einfacheren geteilten Stützring beinhaltet klare Kompromisse.

Dichtungsleistung

Für die anspruchsvollsten Hochdruckumgebungen bietet das lückenlose Design eines Spiralrings einen überlegenen Extrusionswiderstand. Ein geteilter Ring hat eine kleine, eingebaute Lücke, die ein potenzieller (wenn auch geringfügiger) Extrusionsweg sein kann.

Installation und Wartung

Geteilte PTFE-Ringe sind wesentlich einfacher zu installieren und zu entfernen. Ihr einfaches Design ermöglicht ein schnelles Einrasten, was eine schnellere Montage, Inspektion und Wartung erleichtert.

Die kontinuierliche Wicklung eines Spiralrings erfordert eine sorgfältigere Installation, um sicherzustellen, dass er richtig sitzt, ohne beschädigt oder überdehnt zu werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen einem Spiral- und einem geteilten PTFE-Stützring sollte von den spezifischen Anforderungen Ihres Dichtungssystems bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichtungsintegrität in einem Hochdruck-, dynamischen System liegt: Das kontinuierliche, lückenlose Design des Spiralrings ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einfacher Installation, häufiger Inspektion oder schneller Wartung liegt: Das einfache „Snap-in“-Design eines geteilten Stützrings bietet erhebliche praktische Vorteile.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit oder extremen Temperaturen liegt: Sowohl Spiral- als auch geteilte PTFE-Ringe sind aufgrund der inhärenten Hochleistungseigenschaften des Materials ausgezeichnete Wahlmöglichkeiten.

Letztendlich ermöglicht Ihnen das Verständnis dieser Hauptmerkmale die Auswahl der exakten Komponente, die Leistungsanforderungen mit der betrieblichen Realität in Einklang bringt.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Lückenloses Spiraldesign | Bietet gleichmäßige Druckverteilung und überlegenen Extrusionswiderstand. |

| PTFE-Material | Bietet geringe Reibung, chemische Beständigkeit und einen weiten Temperaturbereich (-200°C bis 260°C). |

| Flexible Konstruktion | Passt sich Oberflächen an, um eine konstante Unterstützung in dynamischen Anwendungen zu gewährleisten. |

| Hauptfunktion | Verhindert O-Ring-Extrusionsversagen in Hochdruck- und Hochtemperatursystemen. |

Benötigen Sie eine zuverlässige Dichtungslösung für anspruchsvolle Anwendungen?

KINTEK ist spezialisiert auf die Präzisionsfertigung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Spiral- und geteilter Stützringe. Unsere Dichtungen sind so konstruiert, dass sie Ihre O-Ringe in den anspruchsvollsten Umgebungen vor Extrusion schützen – von Hochdruck-Hydrauliksystemen bis hin zu chemisch aggressiven und Hochtemperaturprozessen in der Halbleiter-, Medizin- und Industriebranche.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Sie genau die Dichtung erhalten, die Sie für optimale Leistung und Langlebigkeit benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot anzufordern!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit