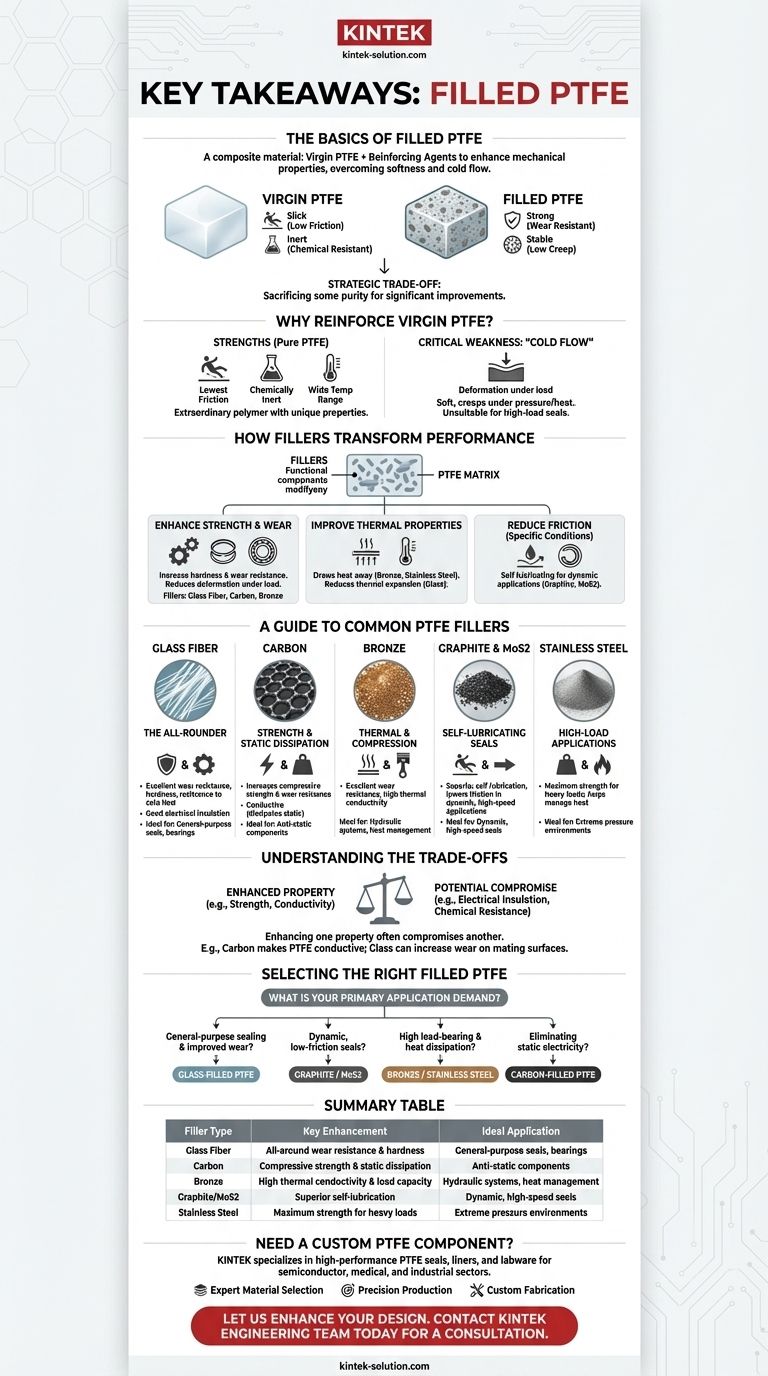

Kurz gesagt, gefülltes PTFE ist ein Verbundwerkstoff, der durch die Zugabe von Verstärkungsstoffen zu reinem Polytetrafluorethylen (PTFE) hergestellt wird, um dessen mechanische Eigenschaften zu verbessern. Dieser Prozess überwindet die primären Schwächen von PTFE – seine Weichheit und die Neigung zur Verformung unter Druck –, während seine charakteristische geringe Reibung und chemische Inertheit beibehalten werden, was es für anspruchsvolle technische Anwendungen geeignet macht.

Das zentrale Konzept ist, dass reines PTFE ein außergewöhnliches Material mit einem kritischen Fehler ist: dem „Kaltfließen“ oder der Verformung unter Last. Die Zugabe von Füllstoffen wie Glas, Kohlenstoff oder Bronze ist ein strategischer Kompromiss, bei dem ein Teil der Reinheit geopfert wird, um erhebliche Verbesserungen bei Verschleißfestigkeit, Festigkeit und Stabilität zu erzielen.

Warum reines PTFE Verstärkung benötigt

Um gefülltes PTFE zu verstehen, müssen wir zunächst die einzigartigen Eigenschaften seines Basiswerkstoffs würdigen.

Die Stärken von reinem PTFE

Reines PTFE, allgemein bekannt unter dem Markennamen Teflon, ist ein außergewöhnliches Polymer. Es besitzt den niedrigsten Reibungskoeffizienten aller bekannten Feststoffe und ist daher unglaublich rutschig.

Es ist außerdem nahezu inert und bietet eine hervorragende Beständigkeit gegen chemische Angriffe, Witterungseinflüsse und einen weiten Temperaturbereich.

Die kritische Schwäche: Kaltfließen

Trotz dieser Stärken ist PTFE von Natur aus weich. Wenn es einer anhaltenden Belastung ausgesetzt wird, insbesondere bei erhöhten Temperaturen, verformt es sich langsam oder „kriecht“.

Dieses Phänomen, bekannt als Kaltfließen, macht reines PTFE für Anwendungen wie Hochdruckdichtungen oder Lager, bei denen die Dimensionsstabilität entscheidend ist, ungeeignet.

Wie Füllstoffe die PTFE-Leistung verändern

Füllstoffe sind nicht nur Zusätze; sie sind funktionale Komponenten, die das Verhalten des Materials unter Belastung grundlegend verändern.

Verbesserung der mechanischen Festigkeit und Verschleißfestigkeit

Der Hauptgrund für die Zugabe von Füllstoffen ist die Erhöhung der Härte und Verschleißfestigkeit. Füllstoffe wie Glasfaser, Kohlenstoff und Bronze wirken als verstärkende Matrix innerhalb des weichen PTFE und reduzieren die Verformung unter Last erheblich.

Diese Verbesserung macht gefülltes PTFE zur überlegenen Wahl für Komponenten wie Kolbenringe und Lager, die ständigen mechanischen Belastungen ausgesetzt sind.

Verbesserung der thermischen Eigenschaften

PTFE ist ein Isolator, was bei Anwendungen, bei denen die Reibungswärme abgeführt werden muss, ein Problem darstellen kann.

Füllstoffe mit höherer Wärmeleitfähigkeit, wie Bronze und Edelstahl, helfen, Wärme von den Reibungsflächen abzuleiten. Andere, wie Glas, reduzieren die Wärmeausdehnungsrate des Materials und verbessern so seine Stabilität bei Temperaturänderungen.

Reduzierung der Reibung unter bestimmten Bedingungen

Obwohl reines PTFE bereits rutschig ist, können bestimmte Füllstoffe seine Leistung in dynamischen Anwendungen verbessern.

Graphit und Molybdändisulfid (MoS2) sind selbstschmierend und daher ideal für dynamische Dichtungen, bei denen eine konstante, geringe Reibung von größter Bedeutung ist. Polyamid ist bekannt dafür, die geringste Reibung unter nicht geschmierten Bedingungen aufzuweisen.

Ein Leitfaden zu gängigen PTFE-Füllstoffen

Die Wahl des Füllstoffs bestimmt direkt die endgültigen Eigenschaften des Materials und seine ideale Anwendung.

Glasfaser: Der Alleskönner

Glas ist der häufigste Füllstoff. Es bietet eine ausgezeichnete allgemeine Verbesserung der Verschleißfestigkeit, Härte und Beständigkeit gegen Kaltfließen. Es behält auch gute Isoliereigenschaften bei, was es sehr vielseitig macht.

Kohlenstoff: Für Festigkeit und statische Ableitung

Kohlenstoff erhöht die Druckfestigkeit und Verschleißfestigkeit erheblich. Entscheidend ist auch, dass es das PTFE leitfähig macht, was für Anwendungen, die die Ableitung statischer Elektrizität erfordern, unerlässlich ist.

Bronze: Für Wärmeleitfähigkeit und Kompression

Bronzefüllstoffe erzeugen einen Verbundwerkstoff mit ausgezeichneter Verschleißfestigkeit und hoher Wärmeleitfähigkeit. Dies macht es zur bevorzugten Wahl für Hydrauliksysteme und Komponenten, die Wärme managen müssen.

Graphit & MoS2: Für selbstschmierende Dichtungen

Diese Füllstoffe werden speziell wegen ihrer Fähigkeit ausgewählt, die Reibung in dynamischen Hochgeschwindigkeitsanwendungen zu reduzieren. Sie werden oft in Kombination mit anderen Füllstoffen wie Kohlenstoff oder Glas verwendet, um eine Balance der Eigenschaften zu erzielen.

Edelstahl: Für Hochlastanwendungen

Edelstahlpulver erhöht die Festigkeit des Materials und seine Fähigkeit, schwere Lasten zu tragen. Seine Wärmeleitfähigkeit hilft auch beim Wärmemanagement in anspruchsvollen Umgebungen.

Die Kompromisse verstehen

Die Verbesserung einer Eigenschaft von PTFE durch einen Füllstoff bedeutet oft eine Beeinträchtigung einer anderen. Dies ist die zentrale Herausforderung bei der Materialauswahl.

Auswirkungen auf die elektrischen Eigenschaften

Der bedeutendste Kompromiss betrifft die elektrische Leistung. Während glasgefülltes PTFE ein guter Isolator bleibt, wird kohlenstoffgefülltes PTFE leitfähig. Dies macht Kohlenstoff für jede Anwendung ungeeignet, die eine hohe Durchschlagsfestigkeit erfordert.

Mögliche Reduzierung der chemischen Beständigkeit

Obwohl PTFE selbst nahezu inert ist, sind einige Füllstoffe dies nicht. Bronze kann beispielsweise von bestimmten Chemikalien angegriffen werden, was die chemische Verträglichkeit des Verbundwerkstoffs im Vergleich zu reinem PTFE leicht reduziert.

Überlegungen zur Gegenfläche

Abrasive Füllstoffe wie Glas können den Verschleiß an weicheren Gegenflächen (z. B. Aluminium- oder Messingwellen) erhöhen. Dies muss bei der gesamten Systemkonstruktion berücksichtigt werden, um einen vorzeitigen Ausfall anderer Komponenten zu verhindern.

Auswahl des richtigen gefüllten PTFE für Ihre Anwendung

Ihre Wahl sollte ausschließlich von den primären Anforderungen der Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeine Abdichtung mit verbessertem Verschleiß liegt: Glasgefülltes PTFE ist der häufigste und kostengünstigste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf dynamischen, reibungsarmen Dichtungen liegt: Wählen Sie eine Verbindung mit Graphit oder Molybdändisulfid (MoS2) für selbstschmierende Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf hoher Tragfähigkeit und Wärmeableitung liegt: Bronze- oder edelstahlgefüllte Qualitäten sind für diesen Zweck konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung statischer Elektrizität liegt: Kohlenstoffgefülltes PTFE ist die einzig geeignete Wahl.

Indem Sie verstehen, dass gefülltes PTFE eine Familie von maßgeschneiderten Materialien ist, können Sie die präzise Verbindung auswählen, die entwickelt wurde, um Ihr spezifisches Problem zu lösen.

Zusammenfassungstabelle:

| Füllstofftyp | Wesentliche Eigenschaftsverbesserung | Ideale Anwendung |

|---|---|---|

| Glasfaser | Allgemeine Verschleißfestigkeit & Härte | Allgemeine Dichtungen, Lager |

| Kohlenstoff | Druckfestigkeit & statische Ableitung | Antistatische Komponenten |

| Bronze | Hohe Wärmeleitfähigkeit & Tragfähigkeit | Hydrauliksysteme, Wärmemanagement |

| Graphit/MoS2 | Überlegene Selbstschmierung | Dynamische Hochgeschwindigkeitsdichtungen |

| Edelstahl | Maximale Festigkeit für schwere Lasten | Umgebungen mit extremem Druck |

Benötigen Sie eine kundenspezifische PTFE-Komponente für Ihre spezifischen Anforderungen?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte und mehr) für die Halbleiter-, Medizin-, Labor- und Industriebranche. Wir verstehen die kritischen Kompromisse bei der Materialauswahl und können Ihnen helfen, die perfekte gefüllte PTFE-Verbindung für Ihre Anwendung auszuwählen oder kundenspezifisch zu formulieren.

Wir bieten:

- Fachkundige Materialauswahl: Beratung zur Balance von Verschleißfestigkeit, chemischer Beständigkeit, thermischen Eigenschaften und elektrischen Anforderungen.

- Präzisionsfertigung: Von Prototypen bis hin zu Großserienaufträgen, um Dimensionsstabilität und Leistung zu gewährleisten.

- Kundenspezifische Fertigung: Lösungen, die darauf zugeschnitten sind, Herausforderungen wie Kaltfließen, Reibung und Wärmeableitung zu bewältigen.

Lassen Sie uns Ihr Design mit dem richtigen PTFE-Verbundwerkstoff verbessern. Kontaktieren Sie noch heute unser Ingenieurteam für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung