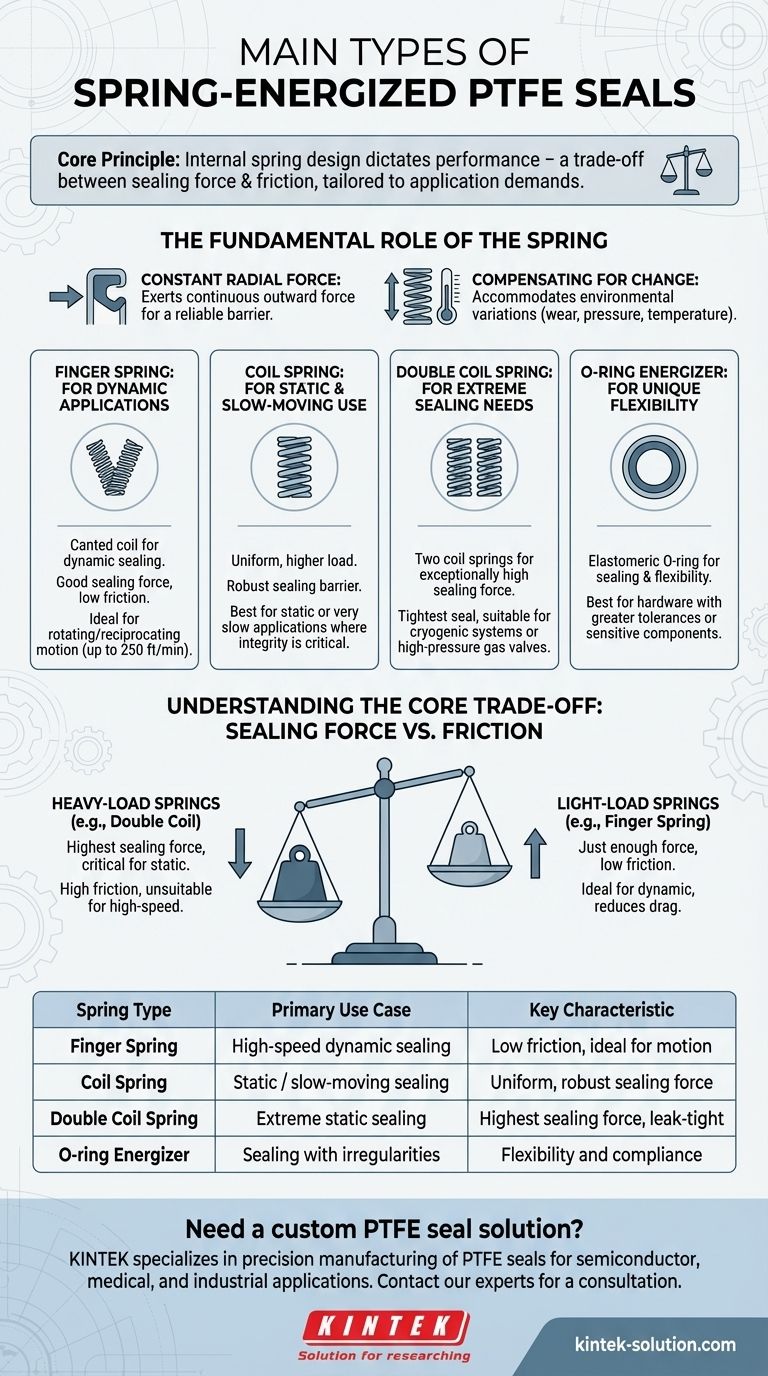

Bei der Auswahl einer federaktivierten PTFE-Dichtung liegt der Hauptunterschied in der Art der internen Feder, die zur Erzeugung der Dichtkraft verwendet wird. Die vier Haupttypen sind die Fingerfeder, die Spiralfeder, die Doppelspiralfeder und der O-Ring-Aktivator. Jede ist für eine andere Balance zwischen Reibung, Dichtungsintegrität und Betriebsbedingungen ausgelegt, was die Wahl der Feder zu einer kritischen Designentscheidung macht.

Das Kernprinzip, das man verstehen muss, ist, dass das Design der internen Feder die Leistung der Dichtung direkt bestimmt. Die Wahl ist ein bewusster Kompromiss zwischen Dichtkraft und Reibung, zugeschnitten auf spezifische Anwendungsanforderungen wie Hochgeschwindigkeitsbewegung, statischen Druck oder kryogene Temperaturen.

Die grundlegende Rolle der Feder

Bevor die Typen verglichen werden, ist es wichtig zu verstehen, warum die Feder existiert. Sie liefert die konstante mechanische Kraft, die erforderlich ist, damit die Dichtung effektiv funktioniert.

Konstante Radialkraft

Die Feder übt eine kontinuierliche Kraft nach außen auf den PTFE-Dichtmantel aus. Dieser Druck presst die Dichtlippen gegen die Gegenarmatur und erzeugt eine zuverlässige Barriere.

Kompensation von Veränderungen

Diese Federkraft ist entscheidend, um Schwankungen in der Betriebsumgebung auszugleichen. Sie kompensiert Materialverschleiß, Druckschwankungen und Dimensionsänderungen, die durch Temperaturschwankungen verursacht werden, und stellt sicher, dass die Dichtung in Eingriff bleibt.

Eine Aufschlüsselung der einzelnen Federtypen

Die Geometrie und das Material der Feder bestimmen ihre Belastungseigenschaften und somit ihren idealen Anwendungsfall.

Fingerfeder: Für dynamische Anwendungen

Die Fingerfeder, oft eine V-förmige oder U-förmige geneigte Spirale, ist der Standard für dynamische Abdichtungen. Ihr Design bietet eine gute Balance aus Dichtkraft bei relativ geringer Reibung.

Dies macht sie ideal für rotierende oder hin- und hergehende Anwendungen mit Oberflächengeschwindigkeiten von bis zu 250 Fuß pro Minute, bei denen die Minimierung von Widerstand und Verschleiß unerlässlich ist.

Spiralfeder: Für statische und langsam bewegte Anwendungen

Eine helikale Spiralfeder liefert eine gleichmäßigere und typischerweise höhere Last auf die Dichtlippen als eine Fingerfeder. Diese erhöhte Kraft erzeugt eine robustere Dichtbarriere.

Sie eignet sich am besten für statische (unbewegte) oder sehr langsame dynamische Anwendungen, bei denen die Dichtungsintegrität wichtiger ist als geringe Reibung.

Doppelspiralfeder: Für extreme Dichtungsanforderungen

Wie der Name schon sagt, verwendet dieses Design zwei Spiralfedern, um eine noch höhere Dichtkraft zu erzeugen. Diese Konfiguration erzeugt eine außergewöhnlich dichte und zuverlässige Abdichtung.

Ihr Haupteinsatzgebiet sind anspruchsvolle statische Anwendungen, bei denen Leckagen inakzeptabel sind, wie z. B. in kryogenen Systemen oder Hochdruckgasventilen.

O-Ring-Aktivator: Für einzigartige Flexibilität

In manchen Fällen ist eine herkömmliche Metallfeder nicht geeignet. Stattdessen kann ein Elastomer-O-Ring als Aktivator verwendet werden, der eine Balance zwischen Abdichtung und Flexibilität bietet.

Dieser Typ wird oft für Anwendungen gewählt, bei denen die Gegenarmatur größere Toleranzen als üblich aufweist oder bei denen eine Metallfeder empfindliche Komponenten beschädigen könnte.

Den zentralen Kompromiss verstehen: Dichtkraft vs. Reibung

Die Wahl zwischen den Federtypen läuft letztendlich auf das Management eines kritischen Kompromisses hinaus. Eine stärkere Feder erzeugt eine bessere Dichtung, erzeugt aber auch mehr Reibung und Verschleiß.

Hochlastfedern

Federn wie die Doppelspiralfeder gelten als Hochlastfedern. Sie bieten die bestmögliche Abdichtung, was für kritische statische Anwendungen notwendig ist.

Der Nachteil ist eine deutlich höhere Reibung, was sie für Hochgeschwindigkeits-Dynamiksysteme ungeeignet macht, in denen sie schnell Hitze und Verschleiß verursachen würden.

Niedriglastfedern

Die Fingerfeder ist ein Paradebeispiel für eine Niedriglastfeder. Sie wurde entwickelt, um gerade genug Kraft zu liefern, um effektiv abzudichten und gleichzeitig die Reibung zu minimieren.

Dies reduziert den Betriebswiderstand und verlängert die Lebensdauer der Dichtung in dynamischen Geräten, auch wenn sie nicht die absolute Dichtheit einer Hochlastfeder bietet.

Die Dichtung auf Ihre Anwendung abstimmen

Um eine endgültige Wahl zu treffen, gleichen Sie die Eigenschaften der Feder mit Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Dynamikabdichtung liegt: Wählen Sie eine Fingerfeder, um Reibung und Verschleiß zu minimieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Abdichtung in einer statischen Umgebung liegt: Wählen Sie eine Doppelspiralfeder für die höchste Dichtkraft, insbesondere bei kryogenen Anwendungen oder Hochdruckgasen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner statischer oder langsam bewegter Abdichtung liegt: Eine Standard-Spiralfeder bietet eine zuverlässige Balance aus starker Dichtkraft.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung bei unregelmäßigen Armaturen liegt: Ziehen Sie eine O-Ring-aktivierte Dichtung wegen ihrer überlegenen Flexibilität und Anpassungsfähigkeit in Betracht.

Letztendlich ist die Auswahl des richtigen Federaktivators der Schlüssel zur Entfaltung des vollen Leistungspotenzials einer PTFE-Dichtung für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Federtyp | Hauptanwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Fingerfeder | Hochgeschwindigkeits-Dynamikabdichtung | Geringe Reibung, ideal für Bewegung |

| Spiralfeder | Statische / langsam bewegte Abdichtung | Gleichmäßige, robuste Dichtkraft |

| Doppelspiralfeder | Extreme statische Abdichtung (kryogen, Hochdruck) | Höchste Dichtkraft, leckagefrei |

| O-Ring-Aktivator | Abdichtung bei Armaturunregelmäßigkeiten | Flexibilität und Anpassungsfähigkeit |

Benötigen Sie eine kundenspezifische PTFE-Dichtungslösung für Ihre Halbleiter-, Medizin- oder Industrieanwendung?

Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE-Komponenten wie Dichtungen, Auskleidungen und Laborgeräten spezialisiert. Wir können Ihnen helfen, die perfekte federaktivierte Dichtung auszuwählen oder kundenspezifisch anzufertigen – von Prototypen bis hin zu Großserienbestellungen –, um die Leistung zu optimieren, die Reibung zu minimieren und die Dichtungsintegrität unter Ihren spezifischen Betriebsbedingungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten für eine Beratung und lassen Sie uns eine Dichtungslösung liefern, die auf Ihre einzigartige technische Herausforderung zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer