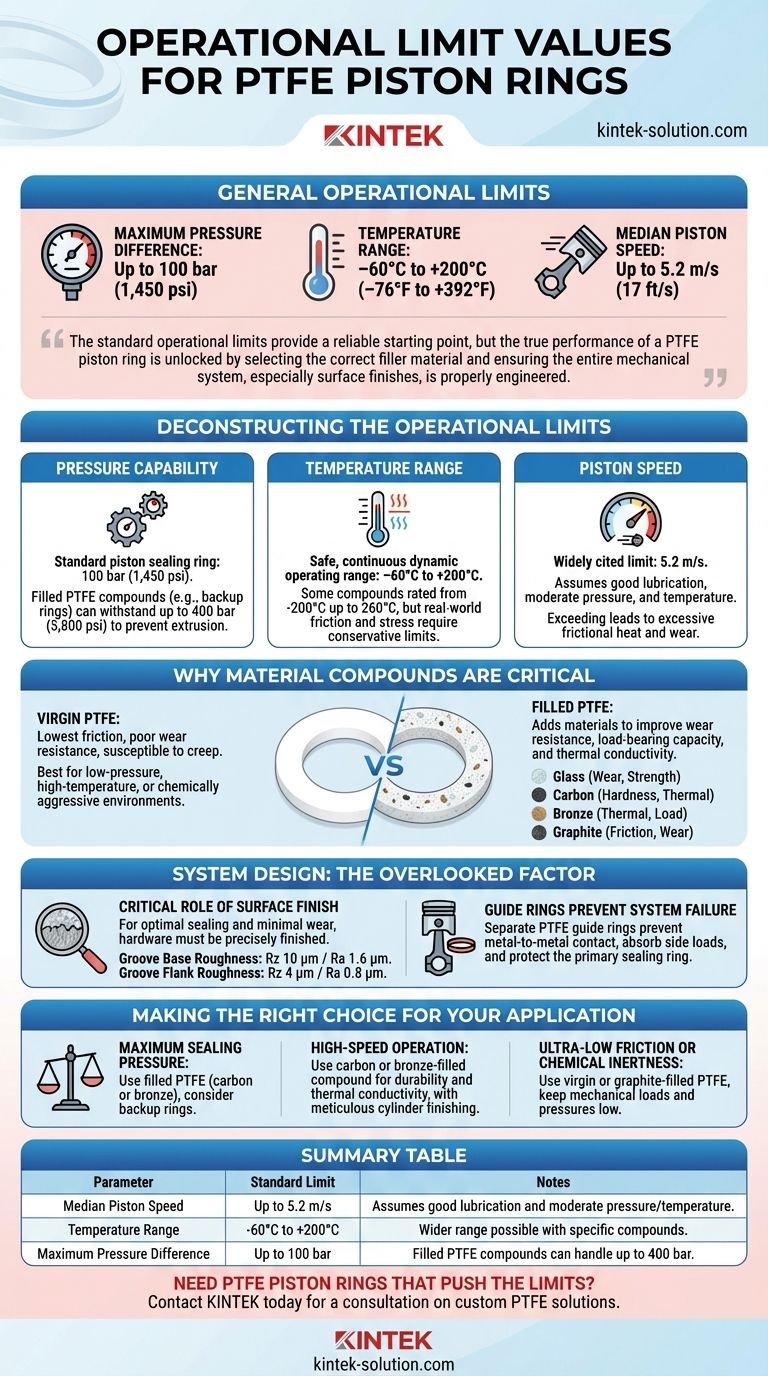

Kurz gesagt, die allgemeinen Betriebsgrenzwerte für PTFE-Kolbenringe sind eine mittlere Kolbengeschwindigkeit von bis zu 5,2 m/s, ein Temperaturbereich von –60°C bis +200°C (–76°F bis +392°F) und eine maximale Druckdifferenz von bis zu 100 bar (1.450 psi). Diese Werte stellen jedoch eine Basislinie dar und können sich je nach spezifischer Materialzusammensetzung und Systemdesign erheblich ändern.

Die standardmäßigen Betriebsgrenzwerte bieten einen zuverlässigen Ausgangspunkt, aber die wahre Leistung eines PTFE-Kolbenrings wird durch die Auswahl des richtigen Füllmaterials und die Gewährleistung einer korrekten Auslegung des gesamten mechanischen Systems, insbesondere der Oberflächengüten, freigesetzt.

Dekonstruktion der Betriebsgrenzwerte

Die Hauptwerte für Geschwindigkeit, Druck und Temperatur bedingen sich gegenseitig. Das Ausreizen einer Grenze erfordert oft die Reduzierung einer anderen. Das Verständnis der Nuancen hinter jedem Wert ist entscheidend für eine erfolgreiche Implementierung.

H3: Druckbelastbarkeit

Die häufigste Betriebsgrenze für einen Standard-PTFE-Kolbendichtring ist eine Druckdifferenz von 100 bar (1.450 psi).

Das Rohmaterial kann jedoch weitaus mehr aushalten. Gefüllte PTFE-Compounds (gemischt mit Glas, Kohlenstoff oder Bronze), die in Komponenten wie Stützringen verwendet werden, können Drücken von bis zu 400 bar (5.800 psi) standhalten. Diese Ringe dienen dazu, das Durchdrücken weicherer Dichtungen zu verhindern, was eine andere Funktion ist als die dynamische Kolbendichtung.

H3: Temperaturbereich

Ein sicherer, kontinuierlicher Betriebstemperaturbereich für dynamische Anwendungen liegt bei –60°C bis +200°C (–76°F bis +392°F).

Das PTFE-Material selbst kann einen größeren Bereich aushalten, wobei einige Compounds von -200°C (-328°F) bis zu 260°C (500°F) ausgelegt sind. Der konservativere Bereich berücksichtigt die durch Reibung in einem dynamischen System erzeugte Wärme und andere reale Betriebsbelastungen.

H3: Kolbengeschwindigkeit

Die häufig zitierte Grenze ist eine mittlere Kolbengeschwindigkeit von 5,2 m/s (17 ft/s).

Dieser Wert setzt eine gute Schmierung (wenn auch minimal), moderaten Druck und Betriebstemperaturen innerhalb des Standardbereichs voraus. Eine Überschreitung dieser Geschwindigkeit kann zu übermäßiger Reibungswärme und beschleunigtem Verschleiß führen, insbesondere in ungeschmierten oder Hochdrucksystemen.

Warum Material-Compounds entscheidend sind

"PTFE" wird in anspruchsvollen Anwendungen selten in seinem reinen, unmodifizierten Zustand verwendet. Das Basispolymer wird mit Füllstoffen gemischt, um spezifische Eigenschaften zu verbessern, was sich direkt auf seine Betriebsgrenzwerte auswirkt.

H3: Reines vs. Gefülltes PTFE

Reines PTFE bietet den niedrigsten Reibungskoeffizienten, weist jedoch eine schlechte Verschleißfestigkeit auf und neigt unter Last zur "Kriechverformung" oder Verformung. Es eignet sich am besten für Niederdruck-, Hochtemperatur- oder chemisch aggressive Umgebungen, bei denen die Reibung die Hauptsorge darstellt.

Gefülltes PTFE fügt dem PTFE-Trägermaterial Stoffe wie Glas, Kohlenstoff, Bronze oder Graphit hinzu. Diese Füllstoffe verbessern die Verschleißfestigkeit, Belastbarkeit und Wärmeleitfähigkeit dramatisch.

H3: Der Einfluss gängiger Füllstoffe

- Glas: Erhöht die Verschleißfestigkeit und Druckfestigkeit erheblich.

- Kohlenstoff: Verbessert die Härte, Druckfestigkeit und Wärmeleitfähigkeit.

- Bronze: Bietet die beste Wärmeleitfähigkeit und hohe Tragfähigkeit, hat aber eine geringere chemische Beständigkeit.

- Graphit: Reduziert den Reibungskoeffizienten und verbessert die Verschleißfestigkeit, oft in Kombination mit anderen Füllstoffen verwendet.

Die Wahl des Füllstoffs ist ein direkter Kompromiss zwischen verschiedenen Leistungseigenschaften und wird ausschließlich von den Anforderungen der Anwendung bestimmt.

Systemdesign: Der übersehene Faktor

Ein PTFE-Ring arbeitet nicht im Vakuum. Seine Betriebsgrenzwerte sind nur dann erreichbar, wenn die umgebenden mechanischen Komponenten korrekt vorbereitet sind.

H3: Die entscheidende Rolle der Oberflächengüte

Für optimale Abdichtung und minimalen Verschleiß müssen die Oberflächen der Hardware präzise bearbeitet sein. Eine schlechte Oberflächengüte schleift den Ring ab und führt zu vorzeitigem Ausfall.

- Rauheit der Nutbasis: Rz 10 µm / Ra 1,6 µm

- Rauheit der Nutflanke: Rz 4 µm / Ra 0,8 µm

H3: Führungsringe verhindern Systemausfälle

In vielen Anwendungen werden neben dem Kolbenring separate PTFE-Führungsringe verwendet. Ihr einziger Zweck ist es, Metall-auf-Metall-Kontakt zwischen Kolben und Zylinder zu verhindern, Seitenlasten aufzunehmen und den primären Dichtring vor Beschädigungen zu schützen.

Die richtige Wahl für Ihre Anwendung treffen

Die Betriebsgrenzwerte sind keine einfache Checkliste, sondern ein Leitfaden für technische Entscheidungen. Nutzen Sie Ihr primäres Ziel, um den besten Ansatz zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximalem Dichtdruck liegt: Sie müssen eine gefüllte PTFE-Verbindung (Kohlenstoff oder Bronze) verwenden und möglicherweise Stützringe in Ihr Design integrieren.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsbetrieb liegt: Eine mit Kohlenstoff oder Bronze gefüllte Verbindung ist aufgrund ihrer Haltbarkeit und Wärmeleitfähigkeit unerlässlich, gepaart mit einer sorgfältigen Oberflächenbearbeitung des Zylinders.

- Wenn Ihr Hauptaugenmerk auf extrem niedriger Reibung oder chemischer Inertheit liegt: Reines oder graphitgefülltes PTFE ist die richtige Wahl, aber Sie müssen die mechanischen Belastungen und Drücke relativ niedrig halten.

Letztendlich erfordert die Erzielung einer zuverlässigen Leistung an der Grenze dieser Werte die Anpassung der spezifischen PTFE-Verbindung und des Systemdesigns an Ihre einzigartigen Betriebsanforderungen.

Zusammenfassungstabelle:

| Parameter | Standardgrenze | Anmerkungen |

|---|---|---|

| Mittlere Kolbengeschwindigkeit | Bis zu 5,2 m/s | Setzt gute Schmierung und moderaten Druck/Temperatur voraus. |

| Temperaturbereich | -60°C bis +200°C | Mit spezifischen Compounds ist ein größerer Bereich möglich. |

| Max. Druckdifferenz | Bis zu 100 bar | Gefüllte PTFE-Compounds können bis zu 400 bar bewältigen. |

Benötigen Sie PTFE-Kolbenringe, die die Grenzen ausreizen?

Die Navigation im Zusammenspiel von Geschwindigkeit, Druck und Temperatur ist komplex. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Kolbenringe, Dichtungen und Auskleidungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir helfen Ihnen bei der Auswahl des richtigen Füllmaterials und Designs für Ihre spezifische Anwendung und gewährleisten Zuverlässigkeit auch an der Grenze der Betriebsgrenzwerte.

Kontaktieren Sie KINTEK noch heute für eine Beratung zu kundenspezifischen PTFE-Lösungen, von Prototypen bis hin zu Großserienaufträgen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen